Изобретение относится к обработке полимеров, содержащих в виде компонента рецептуры жидкие смазывающие вещества, и может быть использовано в качестве основного технологического процесса и аппаратурного оформления производства гранулированных пластмасс.

Цель изобретения - улучшение условий резания и повышение качества гранул.

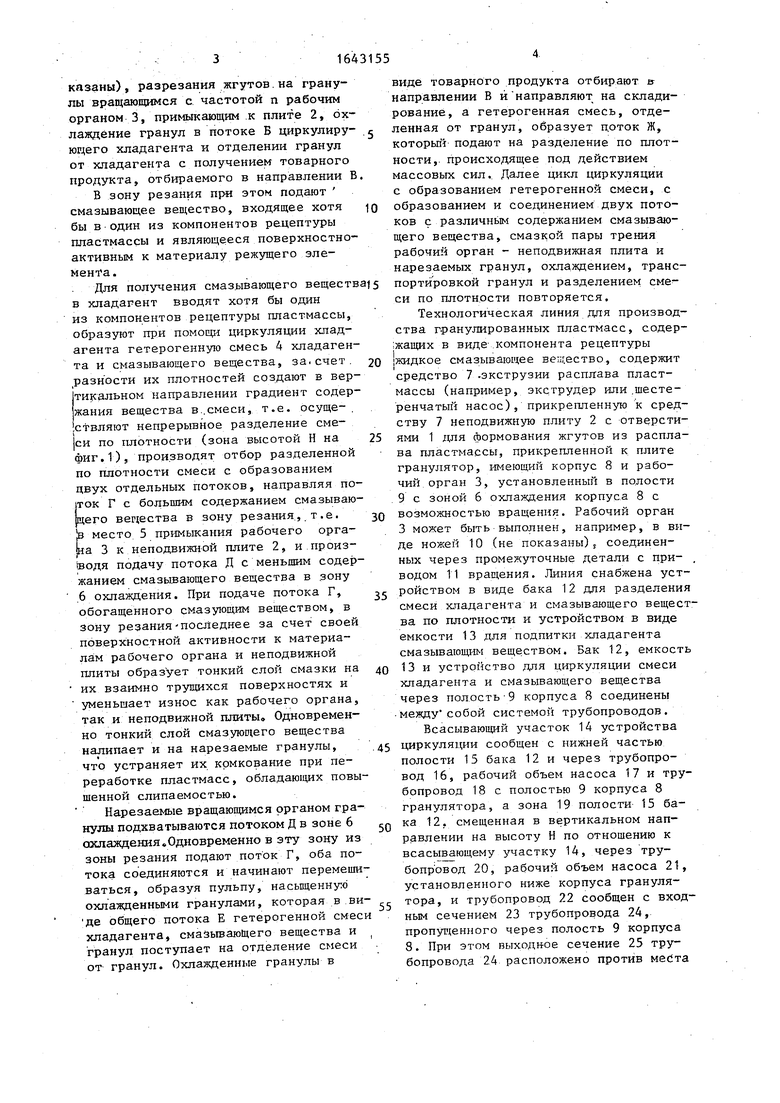

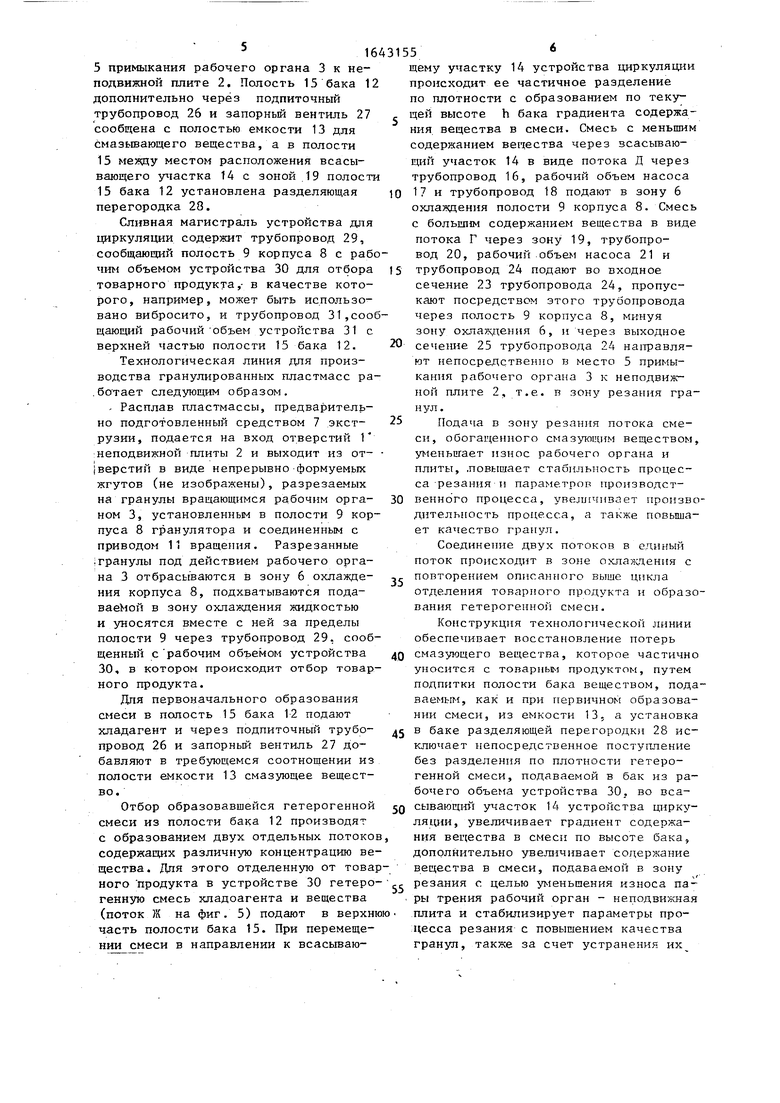

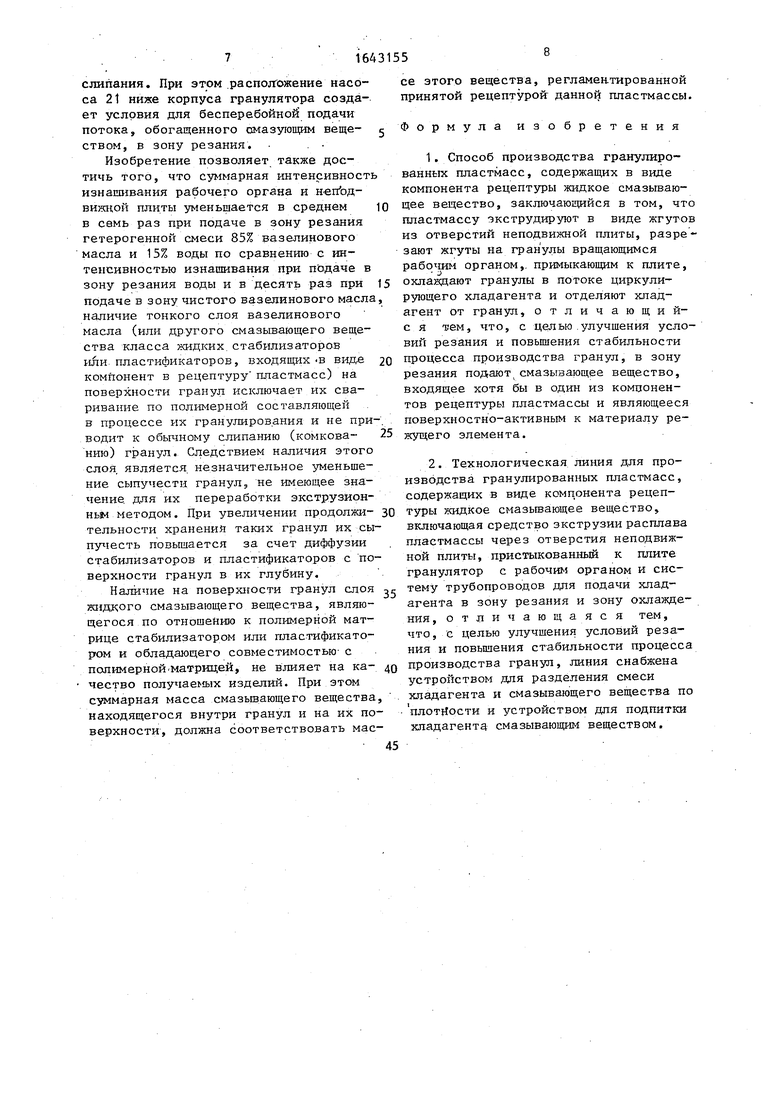

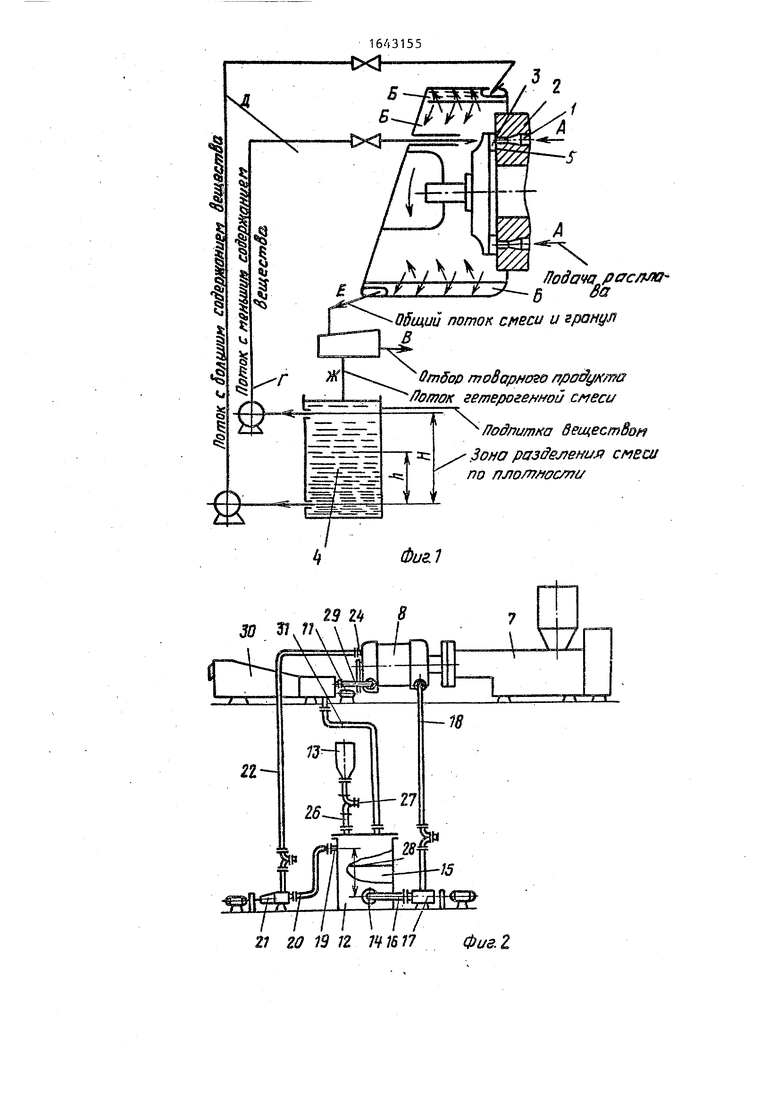

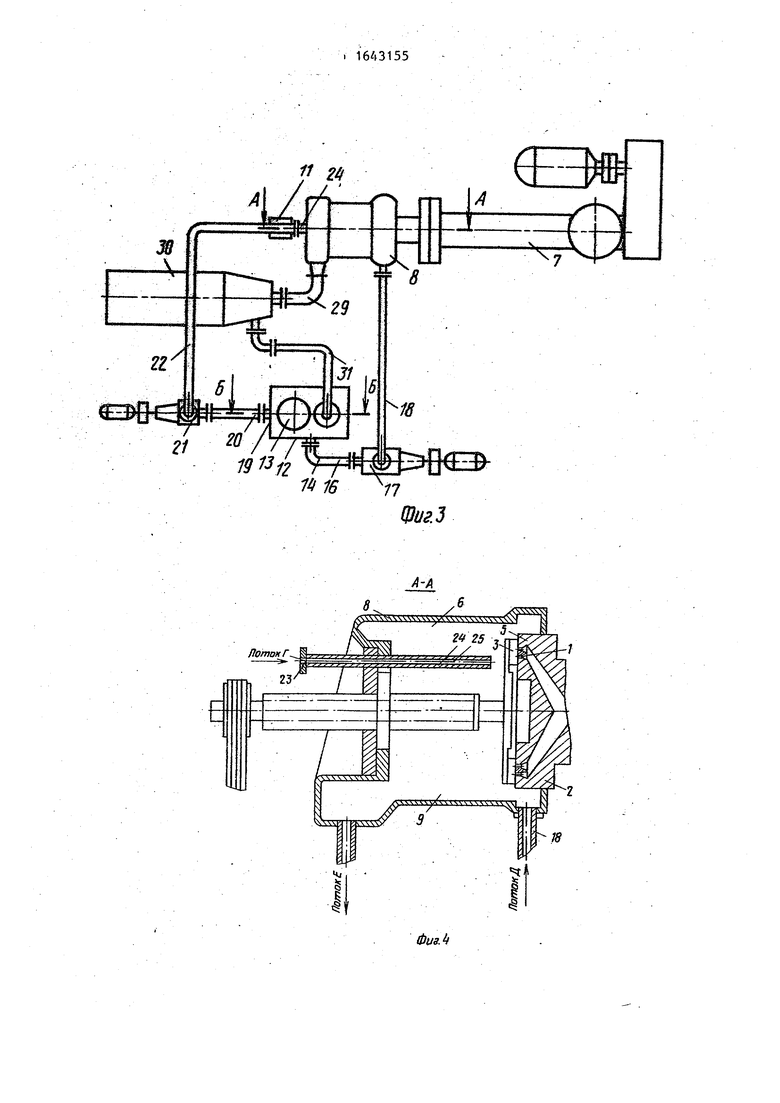

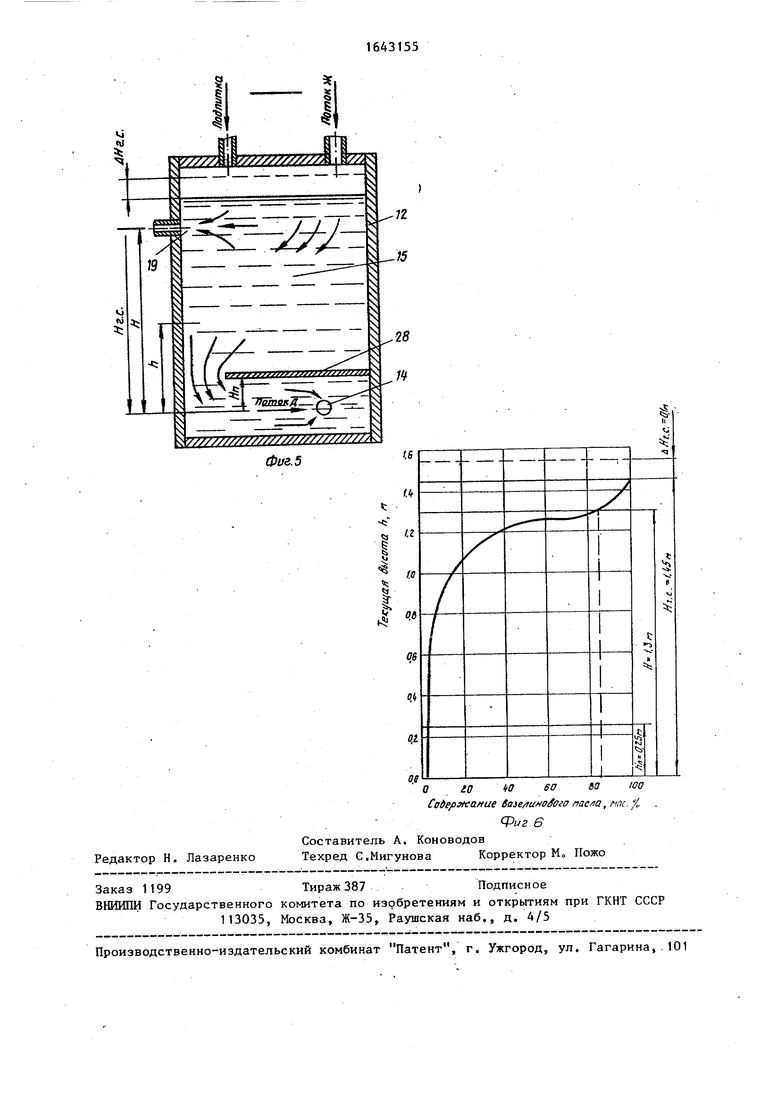

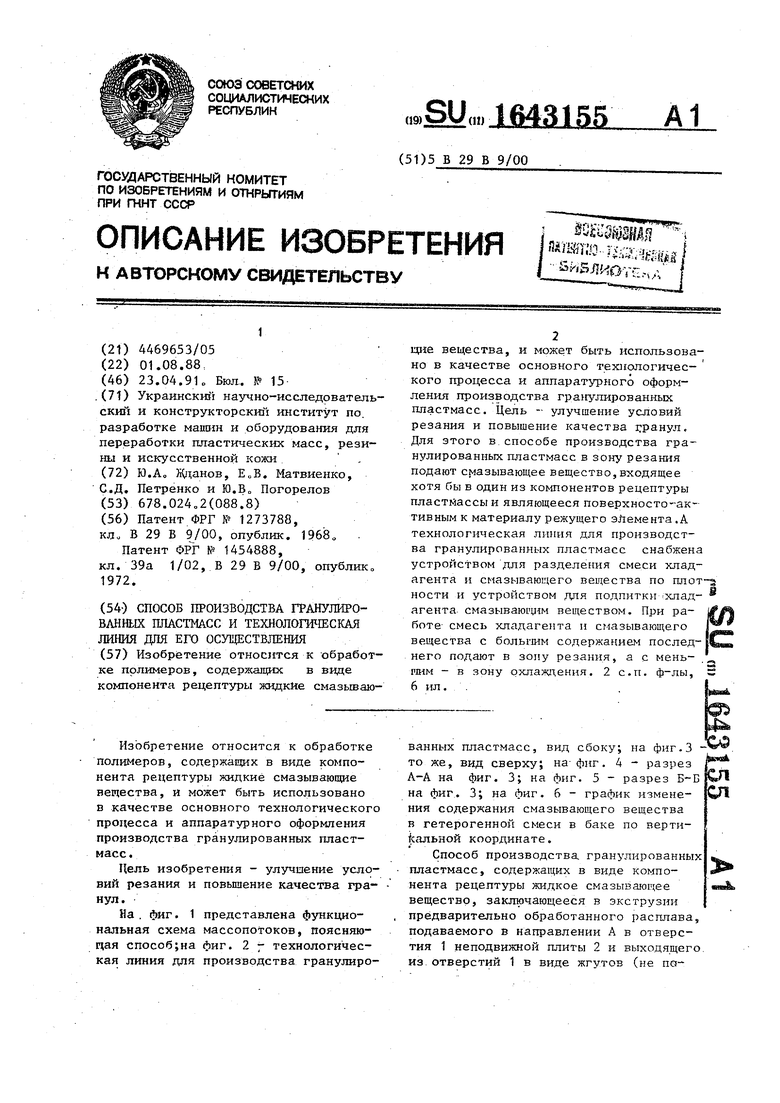

На. фиг. 1 представлена функциональная схема массопотоков, поясняющая способ;на фиг. 2 - технологическая линия для производства гранулированных пластмасс, вид сбоку; на фиг.З - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - график изменения содержания смазывающего вещества в гетерогенной смеси в баке по вертикальной координате.

Способ производства гранулированных пластмасс, содержащих в виде компонента рецептуры жидкое смазывающее вещество, заключающееся в экструзии предварительно обработанного расплава, подаваемого в направлении А в отверстия 1 неподвижной плиты 2 и выходящего из отверстий 1 в виде жгутов (не па

казаны), разрезания жгутов на гранулы вращающимся с частотой п рабочим органом 3, примыкающим к плите 2, охлаждение гранул в потоке Б циркулирующего хладагента и отделении гранул от хладагента с получением товарного продукта, отбираемого в направлении В

В зону резания при этом подают смазывающее вещество, входящее хотя бы в один из компонентов рецептуры пластмассы и являющееся поверхностно- активным к материалу режущего элемента.

Для получения смазывающего веществ в хладагент вводят хотя бы один из компонентов рецептуры пластмассы, образуют при помощи циркуляции хладагента гетерогенную смесь 4 хладагента и смазывающего вещества, за.счет разности их плотностей создают в вертикальном направлении градиент содержания вещества в смеси, т.е. осуществляют непрерывное разделение сме- |си по плотности (зона высотой Н на фиг.1), производят отбор разделенной по плотности смеси с образованием двух отдельных потоков, направляя порок Г с большим содержанием смазываю- {щего вещества в зону резания, т.е. {в место 5 примыкания рабочего орга- ра 3 к неподвижной плите 2, и произ- водя подачу потока Д с меньшим содержанием смазывающего вещества в зону 6 охлаждения. При подаче потока Г, обогащенного смазующим веществом, в зону резания-последнее за счет своей поверхностной активности к материалам рабочего органа и неподвижной плиты образует тонкий слой смазки на их взаимно трущихся поверхностях и уменьшает износ как рабочего органа, так и неподвижной плиты Одновременно тонкий слой смазующего вещества налипает и на нарезаемые гранулы, что устраняет их комкование при переработке пластмасс, обладающих повышенной слипаемостью.

Нарезаемые вращающимся органом гранулы подхватываются потоком Д в зоне 6 охлаждения.Одновременно в эту зону из зоны резания подают поток Г, оба потока соединяются и начинают перемешиваться, образуя пульпу, насыщенную охлажденными гранулами, которая в ви- де общего потока Е гетерогенной смеси хладагента, смазывающего вещества и гранул поступает на отделение смеси от гранул. Охлажденные гранулы в

0

5

0

5

0

5

0

5

виде товарного продукта отбирают в направлении В и направляют на складирование, а гетерогенная смесь, отделенная от гранул, образует поток Ж, который подают на разделение по плотности, происходящее под действием массовых сил. Далее цикл циркуляции с образованием гетерогенной смеси, с образованием и соединением двух потоков с различным содержанием смазывающего вещества, смазкой пары трения рабочий орган - неподвижная плита и нарезаемых гранул, охлаждением, транспортировкой гранул и разделением смеси по плотности повторяется.

Технологическая линия для производства гранулированных пластмасс, содержащих в виде компонента рецептуры жидкое смазывающее вещество, содержит средство 7 -экструзии расплава пластмассы (например, экструдер или шестеренчатый насос), прикрепленную к средству 7 неподвижную плиту 2 с отверстиями 1 для сЬормования жгутов из расплава пластмассы, прикрепленной к плите гранулятор, имеющий корпус 8 и рабочий орган 3, установленный в полости 9 с зоной 6 охлаждения корпуса 8 с возможностью вращения. Рабочий орган 3 может быть выполнен, например, в виде ножен 10 (не показаны), соединенных через промежуточные детали с приводом 11 вращения. Линия снабжена устройством в виде бака 12 для разделения смеси хладагента и смазывающего вещества по плотности и устройством в виде емкости 13 для подпитки хладагента смазывающим веществом. Бак 12, емкость 13 и устройство для циркуляции смеси хладагента и смазывающего вещества через полость 9 корпуса 8 соединены между собой системой трубопроводов.

Всасывающий участок 14 устройства циркуляции сообщен с нижней частью полости 15 бака 12 и через трубопровод 16, рабочий объем насоса 17 и трубопровод 18 с полостью 9 корпуса 8 гранулятора, а зона 19 полости 15 бака 12. смещенная в вертикальном направлении на высоту Н по отношению к всасывающему участку 14, через трубопровод 20, рабочий объем насоса 21, установленного ниже корпуса гранулятора, и трубопровод 22 сообщен с входным сечением 23 трубопровода 24, пропущенного через полость 9 корпуса 8. При этом выходное сечение 25 трубопровода 24 расположено против мейта

5 примыкания рабочего органа 3 к неподвижной плите 2. Полость 15 бака 12 дополнительно через подпиточный трубопровод 26 и запорный вентиль 27 сообщена с полостью емкости 13 для смазывающего вещества, а в полости 15 между местом расположения всасывающего участка 14 с зоной 19 полости 15 бака 12 установлена разделяющая перегородка 28.

Сливная магистраль устройства для циркуляции содержит трубопровод 29, сообщающий полость 9 корпуса 8 с рабочим объемом устройства 30 для отбора товарного продукта,- в качестве которого, например, может быть использовано вибросито, и трубопровод 31,сообщающий рабочий объем устройства 31 с верхней частью полости 15 бака 12.

Технологическая линия для производства гранулированных пластмасс работает следующим образом.

- Расплав пластмассы, предварительно подготовленный средством 7 экструзии, подается на вход отверстий 1 неподвижной плиты 2 и выходит из от- (верстий в виде непрерывно формуемых жгутов (не изображены), разрезаемых на гранулы вращающимся рабочим органом 3, установленным в полости 9 корпуса 8 гранулятора и соединенным с приводом 11 вращения. Разрезанные .гранулы под действием рабочего органа 3 отбрасываются в зону 6 охлаждения корпуса 8, подхватываются подаваемой в зону охлаждения жидкостью и уносятся вместе с ней за пределы полости 9 через трубопровод 29. сообщенный с рабочим объемом устройства 30, в котором происходит отбор товарного продукта.

Для первоначального образования смеси в полость 15 бака 12 подают хладагент и через подпиточный трубопровод 26 и запорный вентиль 27 добавляют в требующемся соотношении из полости емкости 13 смазующее вещество.

Отбор образовавшейся гетерогенной смеси из полости бака 12 производят с образованием двух отдельных потоков содержащих различную концентрацию вещества. Для этого отделенную от товарного продукта в устройстве 30 гетеро- генную смесь хладоагента и вещества (поток Ж на фиг. 5) подают в верхню часть полости бака 15. При перемещении смеси в направлении к всасываю

5

0

5

5

0

5

0

5

щему участку 14 устройства циркуляции происходит ее частичное разделение по плотности с образованием по текущей высоте h бака градиента содержания вещества в смеси. Смесь с меньшим содержанием вещества через всасывающий участок 14 в виде потока Д через трубопровод 16, рабочий объем насоса 17 и трубопровод 18 подают в зону 6 охлаждения полости 9 корпуса 8. Смесь с большим содержанием вещества в виде потока Г через зону 19, трубопровод 20, рабочий объем насоса 21 и трубопровод 24 подают во входное сечение 23 трубопровода 24, пропускают посредством этого трубопровода через полость 9 корпуса 8, минуя зону охлаждения 6, и через выходное сечение 25 трубопровода 24 направляют непосредственно в место 5 примыкания рабочего органа 3 к неподвижной плите 2, т.е. в зону резания гранул.

Подача в зону резания потока смеси, обогащенного смазующим веществом, уменьшает износ рабочего органа и плиты, .повьтщает стабильность процесса резания и параметров производственного процесса, увеличивает производительность процесса, а также повышает качество гранул.

Соединение двух потоков в единый поток происходит в зоне охлаждения с повторением описанного выше цикла отделения товарного продукта и образования гетерогенной смеси.

Конструкция технологической линии обеспечивает восстановление потерь смазующего вещества, которое частично уносится с товарным продуктом, путем подпитки полости бака веществом, подаваемым, как и при первичном образовании смеси, из емкости 13. а установка в баке разделяющей перегородки 28 исключает непосредственное поступление без разделения по плотности гетерогенной смеси, подаваемой в бак из рабочего объема устройства 30, во всасывающий участок 14 устройства циркуляции, увеличивает градиент содержания вещества в смеси по высоте бака, дополнительно увеличивает содержание вещества в смеси, подаваемой в зону резания с целью уменьшения износа пары трения рабочий орган - неподвижная плита и стабилизирует параметры процесса резания с повышением качества гранул, также за счет устранения их

слипания. При этом расположение насоса 21 ниже корпуса гранулятора создает условия для бесперебойной подачи потока, обогащенного смазующим веще- с ством, в зону резания.

Изобретение позволяет также достичь того, что суммарная интенсивность изнашивания рабочего органа и неподвижной плиты уменьшается в среднем 10 в семь раз при подаче в зону резания гетерогенной смеси 85% вазелинового масла и 15% воды по сравнению с интенсивностью изнашивания при подаче в зону резания воды и в десять раз при 15 подаче в зону чистого вазелинового масла, наличие тонкого слоя вазелинового масла (или другого смазывающего вещества класса жидких стабилизаторов или пластификаторов, входящих -в виде 20 компонент в рецептуру пластмасс) на поверхности гранул исключает их сваривание по полимерной составляющей в процессе их гранулирования и не приводит к обычному слипанию (комкова- 25 нию) гранул. Следствием наличия этого слоя является незначительное уменьшение сыпучести гранул, не имеющее значение для их переработки экструзион- ным методом. При увеличении продолжи- 30 тельности хранения таких гранул их сыпучесть повышается за счет диффузии стабилизаторов и пластификаторов с поверхности гранул в их глубину.

Наличие на поверхности гранул слоя or жидкого смазывающего вещества, являющегося по отношению к полимерной матрице стабилизатором или пластификатором и обладающего совместимостью с полимерной матрицей, не влияет на ка- 40 чество получаемых изделий. При этом суммарная масса смазывающего вещества, находящегося внутри гранул и на их поверхности, должна соответствовать мас45

се этого вещества, регламентированной принятой рецептурой данной пластмассы

Формула изобретения

1.Способ производства гранулированных пластмасс, содержащих в виде компонента рецептуры жидкое смазывающее вещество, заключающийся в том, чт пластмассу экструдируют в виде жгуто из отверстий неподвижной плиты, разре зают жгуты на гранулы вращающимся рабочим органом, примыкающим к плите, охлаждают гранулы в потоке циркулирующего хладагента и отделяют хладагент от гранул, отличающийс я тем, что, с целью улучшения условий резания и повышения стабильности процесса производства гранул, в зону резания подают смазывающее вещество, входящее хотя бы в один из компонентов рецептуры пластмассы и являющееся поверхностно-активным к материалу режущего элемента.

2.Технологическая линия для производства гранулированных пластмасс, содержащих в виде компонента рецептуры жидкое смазывающее вещество, включающая средство экструзии расплава пластмассы через отверстия неподвижной плиты, пристыкованный к плите гранулятор с рабочим органом и систему трубопроводов для подачи хладагента в зону резания и зону охлаждения , отличающаяся тем, что, с целью улучшения условий резания и повышения стабильности процесса производства гранул, линия снабжена устройством для разделения смеси хладагента и смазывающего вещества по плотности и устройством для подпитки хладагента смазывающим веществом.

29 гъ 8

4-1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2643556C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| Способ производства модифицированных пластмасс и агрегат для его осуществления | 1986 |

|

SU1391926A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ СМЕСЕЙ ПАРАФИНОВ И ВОСКОВ | 2018 |

|

RU2716684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КАРБАМИДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832878C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2326899C1 |

| Устройство для гранулирования | 1984 |

|

SU1291198A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

Изобретение относится к обработке полимеров, содержащих в виде компонента рецептуры жидкие смазываюцие вещества, и может быть использовано в качестве основного технологического процесса и аппаратурного оформления производства гранулированных пластмасс. Цель - улучшение условий резания и повышение качества г,ранул. Для этого в способе производства гранулированных пластмасс в зону резания подают смазывающее веществ о, входящее хотя бы в один из компонентов рецептуры пластмассы и являющееся поверхносто-ак- тивным к материалу режущего элемента .А технологическая линия для производства гранулированных пластмасс снабжена устройством для разделения смеси хладагента и смазывающего вещества по плот-з ности и устройством для подпитки хладагента смазывающим веществом. При работе смесь хладагента и смазывающего вещества с большим содержанием послед-| него подают в зону резания, а с меньшим - в зону охлаждения. 2 с.п. ф-лы, 6 ил.

2; 19 1Z

г/«2

81

аЬ

Ј Мф

ЛЧУЧЧ-;

ч Я U

vm

фиг. 5

f

/Л

/,г

Z

I

и

0.6

| Ультразвуковой преобразователь | 1985 |

|

SU1273788A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-04-23—Публикация

1988-08-01—Подача