ФиеЛ

Изобретение относится к области транспортного машиностроения, преимущественно к гусеничным транспортным средствам.

Цель изобретения - повышение эксплуатационной надежности.

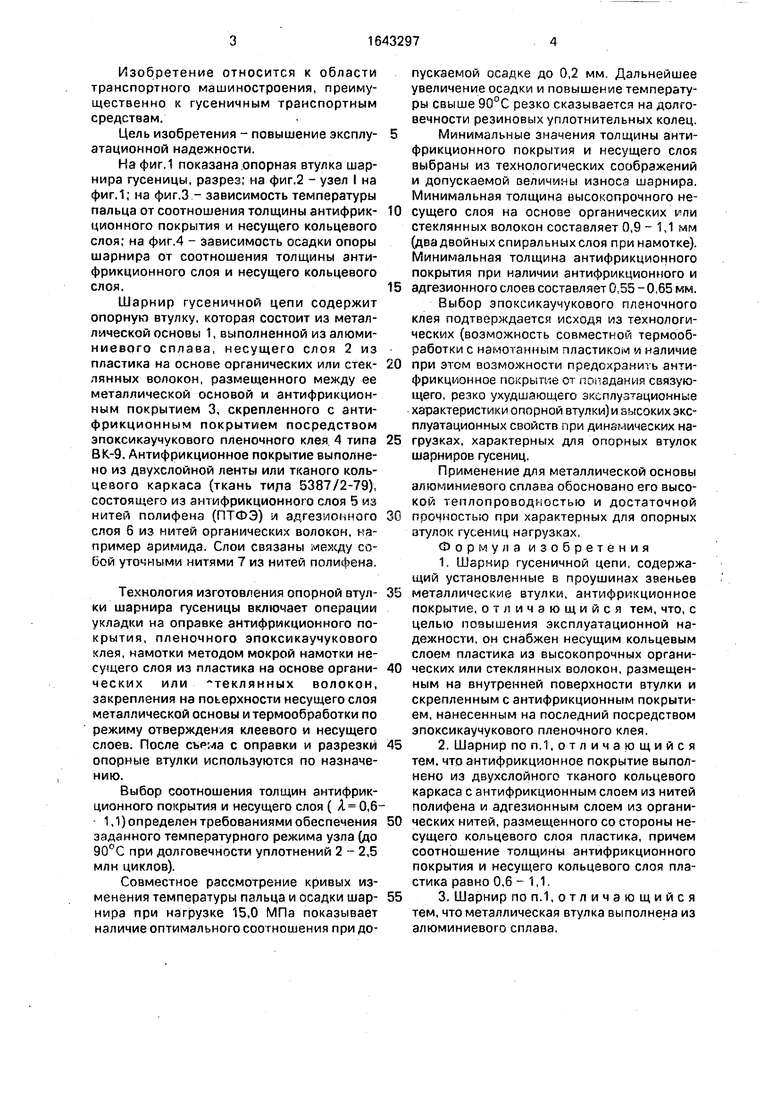

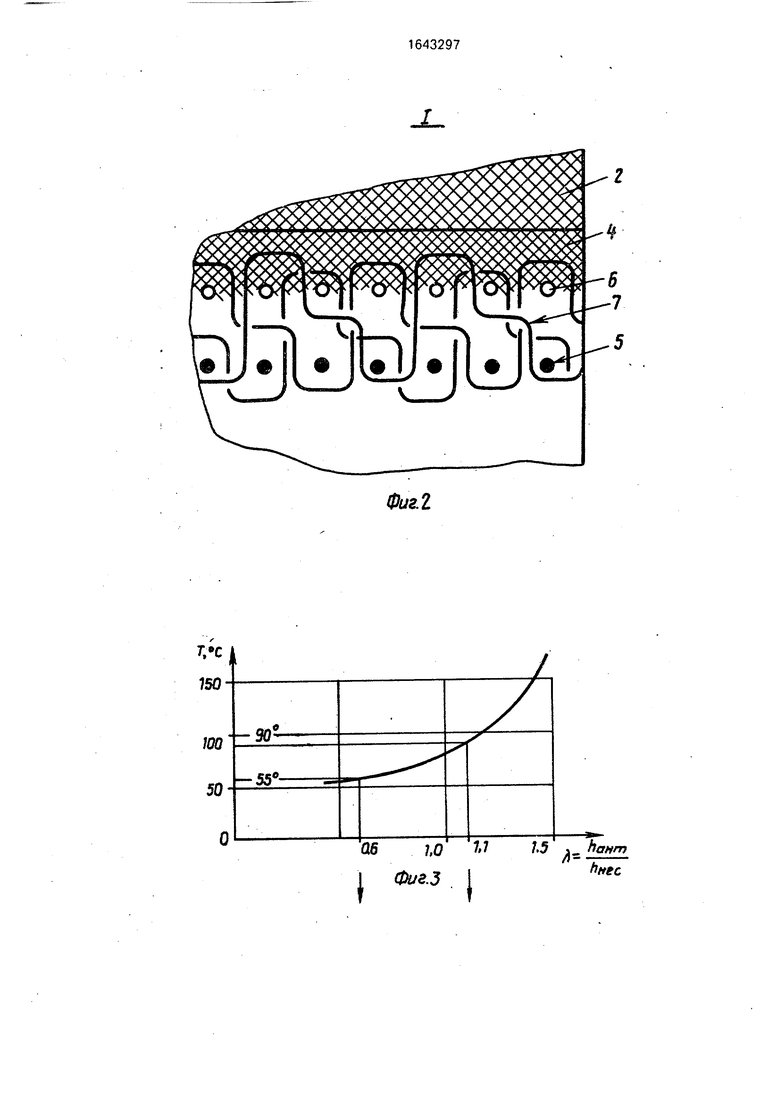

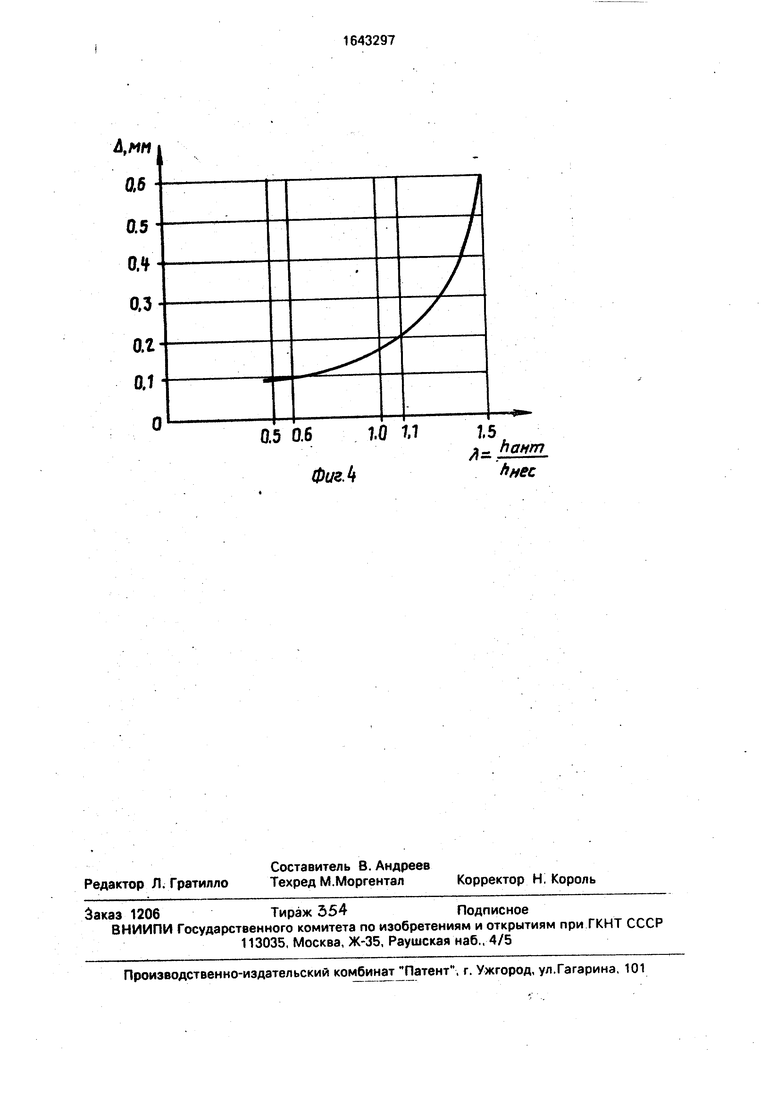

На фиг,1 показана опорная втулка шарнира гусеницы, разрез; на фиг.2 - узел I на фиг.1; ма фиг.З - зависимость температуры пальца от соотношения толщины антифрикционного покрытия и несущего кольцевого слоя; на фиг.4 - зависимость осадки опоры шарнира от соотношения толщины антифрикционного слоя и несущего кольцевого слоя.

Шарнир гусеничной цепи содержит опорную втулку, которая состоит из металлической основы 1, выполненной из алюминиевого сплава, несущего слоя 2 из пластика на основе органических или стеклянных волокон, размещенного между ее металлической основой и антифрикционным покрытием 3, скрепленного с антифрикционным покрытием посредством эпоксикаучукового пленочного клея 4 типа ВК-9. Антифрикционное покрытие выполнено из двухслойной ленты или тканого кольцевого каркаса (ткань типа 5387/2-79), состоящего из антифрикционного слоя 5 из нитей полифена (ПТФЭ) и адгезионного слоя 6 из нитей органических волокон, например аримида. Слои связаны между собой уточными нитями 7 из нитей полифена.

Технология изготовления опорной втулки шарнира гусеницы включает операции укладки на оправке антифрикционного покрытия, пленочного эпоксикаучукового клея, намотки методом мокрой намотки несущего слоя из пластика на основе органических или теклянных волокон, закрепления на поьерхности несущего слоя металлической основы и термообработки по режиму отверждения клеевого и несущего слоев. После СЪРМЗ с оправки и разрезки опорные втулки используются по назначению.

Выбор соотношения толщин антифрикционного покрытия и несущего слоя ( А 0,6- 1,1) определен требованиями обеспечения заданного температурного режима узла (до 90°С при долговечности уплотнений 2 - 2,5 млн циклов).

Совместное рассмотрение кривых изменения температуры пальца и осадки шарнира при нагрузке 15,0 МПа показывает наличие оптимального соотношения при допускаемой осадке до 0,2 мм. Дальнейшее увеличение осадки и повышение температуры свыше 90°С резко сказывается на долговечности резиновых уплотнительных колец.

Минимальные значения толщины антифрикционного покрытия и несущего слоя выбраны из технологических соображений и допускаемой величины износа шарнира. Минимальная толщина высокопрочного несущего слоя на основе органических ITM стеклянных волокон составляет 0,9 - 1,1 мм (два двойныхспиральныхслоя при намотке). Минимальная толщина антифрикционного покрытия при наличии антифрикционного и

адгезионного слоев составляет 0,55 - 0,65 мм. Выбор эпоксикаучукового пленочного клея подтверждается исходя из технологических (возможность совместной термообработки с намотанным пластиком и наличие

при этом возможности предохранить антифрикционное покрытие от попадания связующего, резко ухудшающего эксплуатационные характеристики опорной втулки) и высоких эксплуатационных свойств при динамических нагрузках, характерных для опорных втулок шарниров гусениц,

Применение для металлической основы алюминиевого сплава обосновано его высокой теплопроводностью и достаточной

прочностью при характерных для опорных втулок гусениц нагрузках.

Формула изобретения 1. Шарнир гусеничной цепи, содержащий установленные в проушинах звеньев

металлические втулки, антифрикционное покрытие, отличающийся тем, что, с целью повышения эксплуатационной надежности, он снабжен несущим кольцевым слоем пластика из высокопрочных органических или стеклянных волокон, размещенным на внутренней поверхности втулки и скрепленным с антифрикционным покрытием, нанесенным на последний посредством эпоксикаучукового пленочного клея.

2. Шарнир по п.1, о т л и ч а ю щ и и с я тем. что антифрикционное покрытие выполнено из двухслойного тканого кольцевого каркаса с антифрикционным слоем из нитей полифена и адгезионным слоем из органических нитей, размещенного со стороны несущего кольцевого слоя пластика, причем соотношение толщины антифрикционного покрытия и несущего кольцевого слоя пластика равно 0,6 - 1,1.

3. Шарнир по п.1,отличающийся тем, что металлическая втулка выполнена из алюминиевого сплава,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гусеница транспортного средства | 1989 |

|

SU1632860A1 |

| Гусеница транспортного средства | 1989 |

|

SU1662893A1 |

| Шарнир гусеничной цепи | 1989 |

|

SU1710426A2 |

| Способ сборки гусеницы | 1989 |

|

SU1689188A1 |

| Резинометаллический шарнир (его варианты) | 1983 |

|

SU1258750A1 |

| Резинометаллический элемент шарнира | 1981 |

|

SU1071506A1 |

| Антифрикционное изделие | 1991 |

|

SU1808051A3 |

| Резинометаллический шарнир | 1982 |

|

SU1071507A1 |

| Колесо с разъемным ободом | 1986 |

|

SU1324866A1 |

| Стенд для исследования взаимодействия колеса с направляющим элементом | 1983 |

|

SU1210083A1 |

Изобретение относится к транспортному машиностроению и обеспечивает повышение эксплуатационной надежности. 2 А Шарнир гусеничной цепи содержит опор- ную втулку, включающую в себя металлическую остановку 1 и несущий слой 2 из пластика на основе органических или стеклянных волокон. Несущий слой 2 размещен между металлической основой втулки и антифрикционным покрытием 3 и скреплен с последним посредством эпоксикаучукового пленочного клея 4. Антифрикционное покрытие состоит из двухслойного тканевого каркаса и антифрикционного слоя из нитей полифена и адгезионного слоя из органических нитей. 2 з.п. ф-лы, 4 ил.

Фиг.2

Об7,0 М 7.5 „ ACWT

Фиг.З .

| Гусеница | 1983 |

|

SU1129114A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-04-23—Публикация

1989-04-19—Подача