(21)4391870/33

(22)12.01.88 (46)

К 15

23.04.91. Бкш.

(71)Институт химии силикатов

им. И.В.Гребенщикова (SU) и Институт химии All МНР (MN)

(72)Раднаасэдийн Санжаасуран (IIN), П.Ф.Румянцев и К.Н.Зуйкова (SU)

(53)666.942(088.8)

(56)Авторское свидетельство СССР № 905215, кл. С 04 В 7/02, 1982.

(54)СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

(57)Изобретение относится к составу

сырьевой смеси для получения портланд- цементного клинкера и может быть использовано в цементной промышленности. Цель изобретения - интенсификация клинкерообразования и повышение прочности портландцемента в ранние сроки твердения. Сырьевая смесь включает компоненты, мас.%: базальтоидная порода.с содержанием щелочей 6,42 - 7,55 в количестве 17,44-19,47; фтористый кальций 0,75-1,0; известняк остальное. Температура обжига 1280- 1300°С. Прочность через 3 сут 60 МПа. 5 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения быстротвердеющего портландцементного клинкера | 1981 |

|

SU1006403A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2014 |

|

RU2569657C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU621649A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1043125A1 |

Изобретение относится к составу сырьевой смеси для получения порт- ландцементного клинкера и может быть использовано в цементной промышленности.

Цель изобретения - интенсификация клинкерообразования, повышение прочности портландцемента в ранние сроки тбердения.

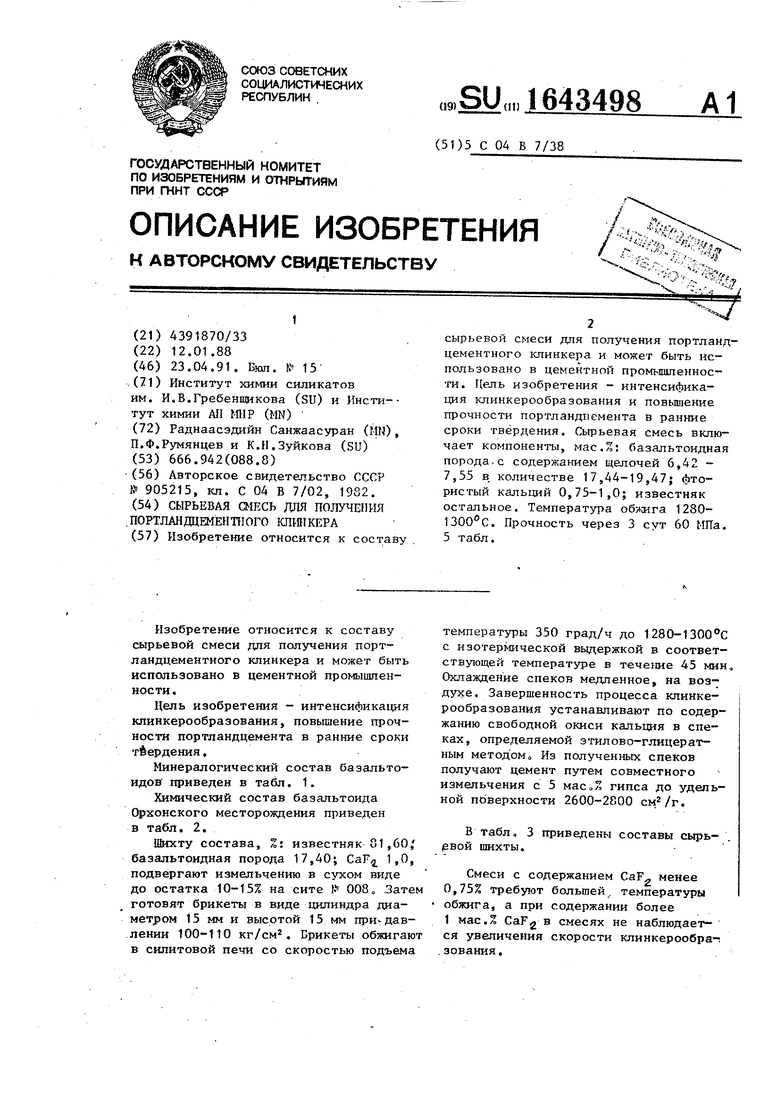

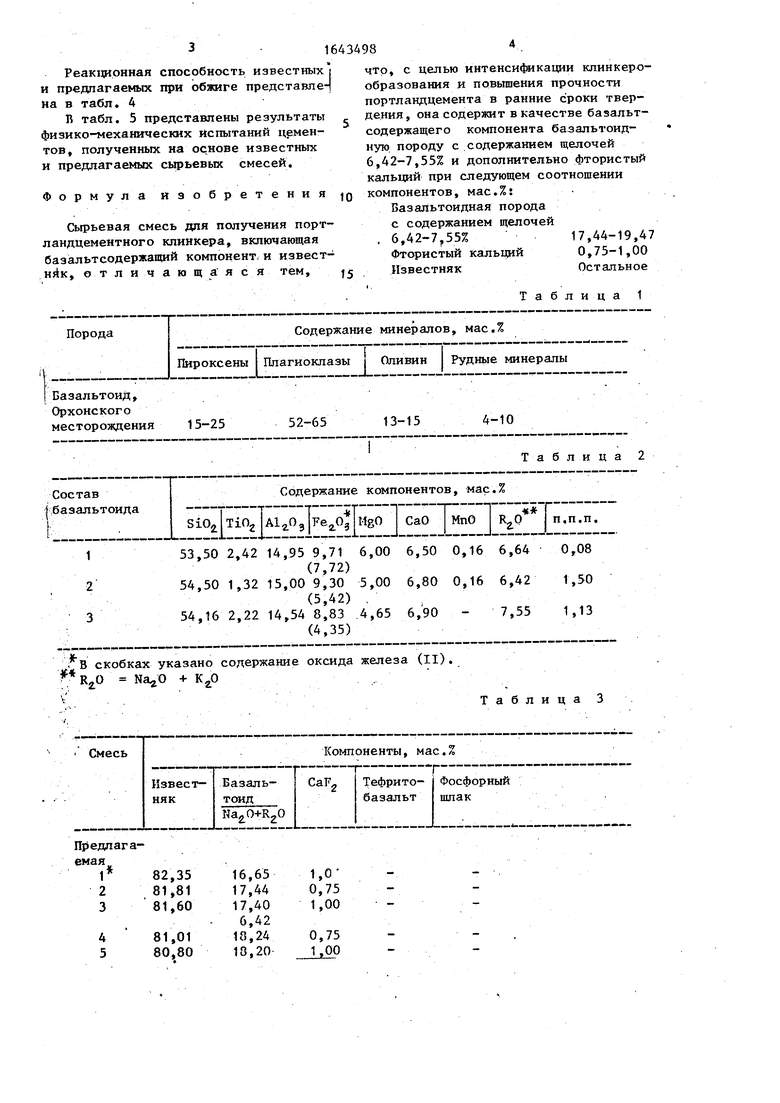

Минералогический состав базальто- идов приведен в табл. 1.

Химический состав базальтоида Орхонского месторождения приведен в табл. 2.

Шихту состава, Е: известняк 81,60/ базальтоидная порода 17,40; СаГ4 1,0, подвергают измельчению в сухом виде до остатка 10-15% на сите № 008„ Затем готовят брикеты в виде цилиндра диаметром 15 мм и высотой 15 мм при давлении 100-110 кг/см2. Брикеты обжигают в силитовой печи со скоростью подъема

температуры 350 град/ч до 1280-1300°С с изотермической выдержкой в соответствующей температуре в течение 45 мин„ Охлаждение спеков медленное, на воздухе. Завершенность процесса клинкерообразования устанавливают по содержанию свободной окиси кальция в спе- ках, определяемой этилово-глицерат- ным методом. Из полученных спеков получают цемент путем совместного измельчения с 5 мас„% гипса до удельной поверхности 2600-2800 см2/г.

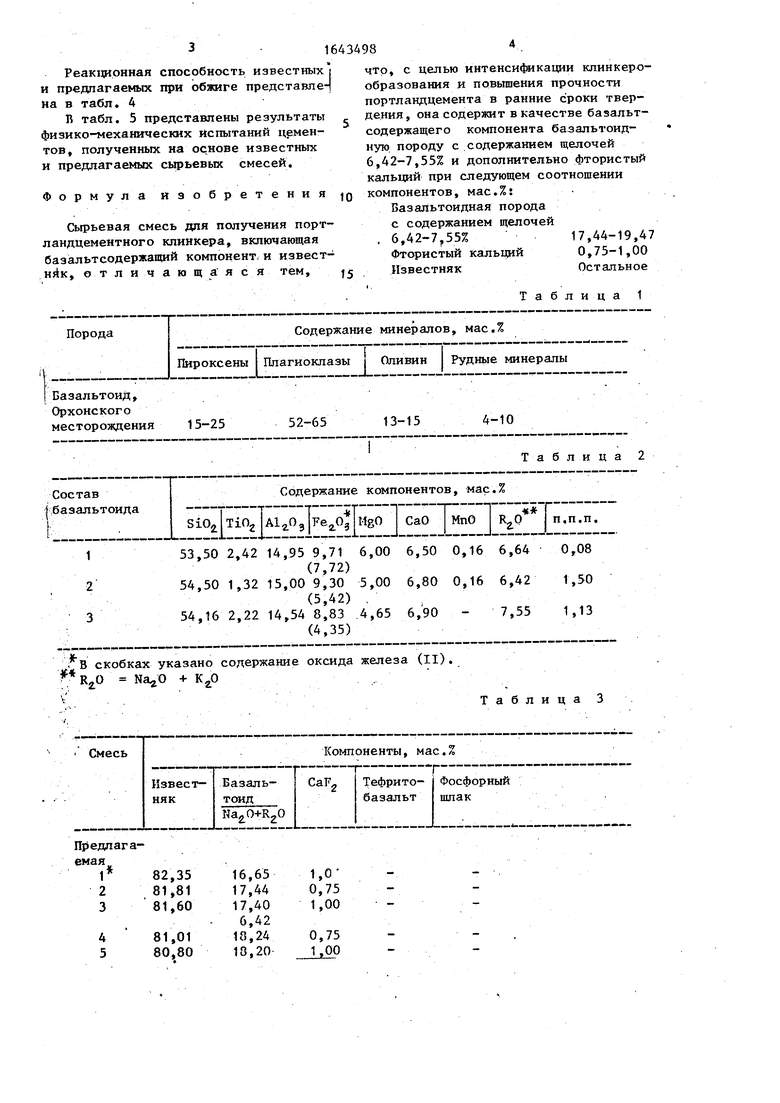

В табл. 3 приведены составы сырьевой шихты.

Смеси с содержанием CaF- менее 0,75% требуют большей температуры обжига, а при содержании более 1 мас.% CaFg в смесях не наблюдается увеличения скорости клинкерообра-; зования.

л1643498

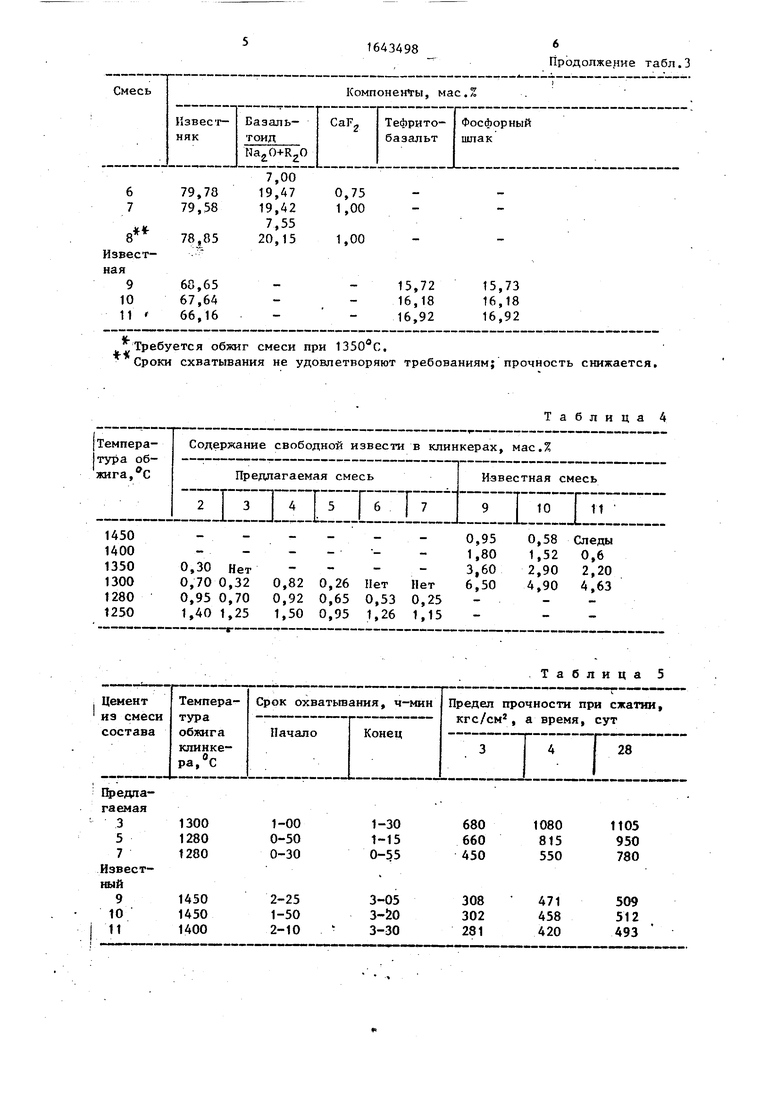

Реакционная способность известных что, с целью интенсификации клинкеро- и предлагаемых при обжиге представлен

на в табл. 4

В табл. 5 представлены результаты физико-механических испытаний цементов, полученных на основе известных и предлагаемых сырьевых смесей.

образования и повышения прочности портландцемента в ранние сроки твердения, она содержит в качестве базальт- содержащего компонента базальтоид- ную породу с содержанием щелочей 6,42-7,55% и дополнительно фтористый кальций при следующем соотношении

Формула Изобретения JQ компонентов, мас.%

Вазальтоидная порода Сырьевая смесь для получения портландцементного клинкера, включающая

баэальтсодержащий компонент и известнйк, отличающаяся тем, щ

с содержанием щелочей

6,42-7,55%17,44-19,47

Фтористый кальций0,75-1,00

ИзвестнякОстальное

Таблица 1 ПородаСодержание минералов, мас.%

Пироксены Плагиоклазы i Оливин Рудные минералы

Базальтоид,

Орхонского

месторождения 15-2552-6513-154-10

Таблица 2

СоставСодержание компонентов, мас.%

|баэальтоидаттт-т111-;-j

ISiOz Ti02 Alz03|Fez03 MgO CaO | MnO | п.п.п.

153,50 2,42 14,95 9,71 6,00 6,50 0,16 6,64 0,08

(7,72)

254,50 1,32 15,00 9,30 5,00 6,80 0,16 6,42 1,50

(5,42)

354,16 2,22 14,54 8,83 4,65 6,90 - 7,55 1,13

(4,35)

и

В скобках указано содержание оксида железа (II). КгО + КгО

ТаблицаЗ

СмесьКомпоненты, мас.%

Т Извест- Базаль- СаГ2 Тефрито- Фосфорный

няк тоидбазальт шлак

Na 0+R20

Предлагаемая

,3516,651,0

281,8117,440,75

3 81,6017,401,00

6,42

4 81,0118,240,75

580,8010,201.00

Вазальтоидная порода

с содержанием щелочей

6,42-7,55%17,44-19,47

Фтористый кальций0,75-1,00

ИзвестнякОстальное

Требуется обжиг смеси при 1350°С.

Сроки схватывания не удовлетворяют требованиям; прочность снижается.

Таблица 4

Таблица 5

Авторы

Даты

1991-04-23—Публикация

1988-01-12—Подача