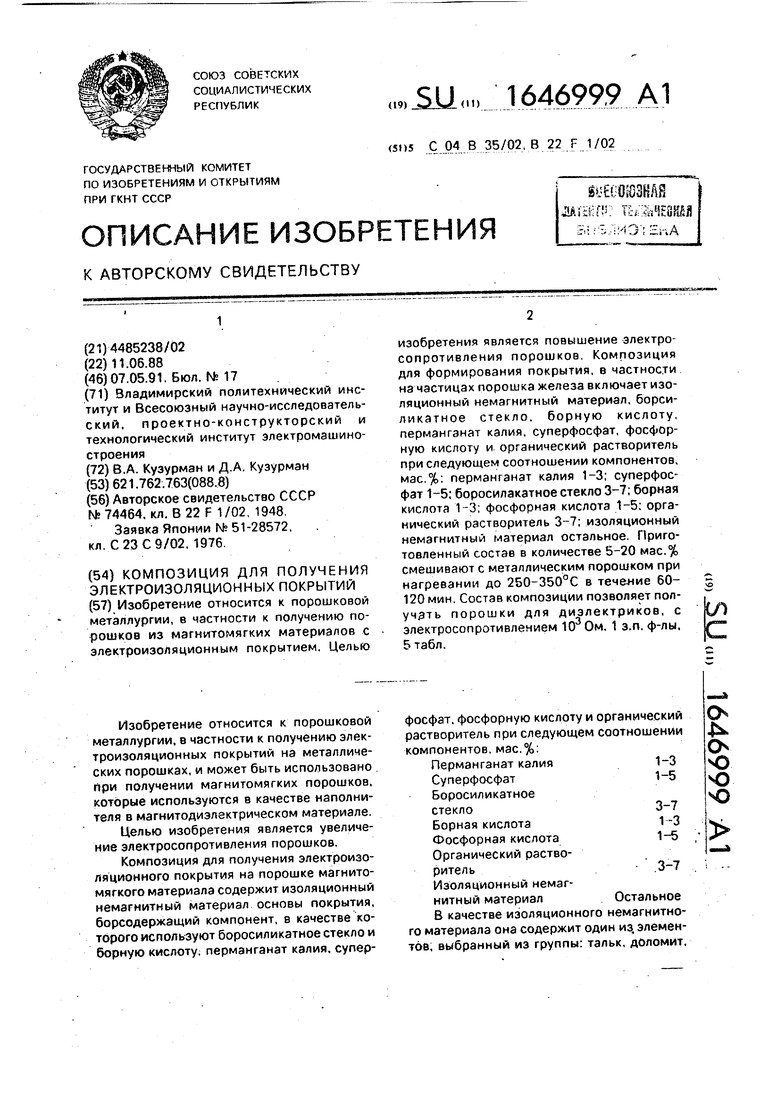

Изобретение относится к порошковой металлургии, в частности к получению электроизоляционных покрытий на металлических порошках, и может быть использовано при получении магнитомягких порошков, которые используются в качестве наполнителя в магнитодиэлектрическом материале

Целью изобретения является увеличение электросопротивления порошков.

Композиция для получения электроизоляционного покрытия на порошке магнито- мягкого материала содеожит изоляционный немагнитный материал основы покрытия, борсодержащий компонент, в качестве которого используют боросиликатное стекло и борную кислоту, перманганат калия, суперфосфат, фосфорную кислоту и органический растворитель при следующем соотношении компонентов мас.%

Перманганат калия1-3

Суперфосфат1-5

Боросиликатное

стекло3-7

Борная кислота1 -3

Фосфорная кислота1-5

Органический растворитель3-7Изоляционный немагнитный материал Остальное В качестве изоляционного немагнитного материала она содержит один из. элементов, выбранный из группы: тальк, доломит.

сь

Ј. О

чэ ю

SQ

белая сажа, диабаз, двуокись титана окись цинка, двуокись кремния, окись-хрома и фосфористый титан.

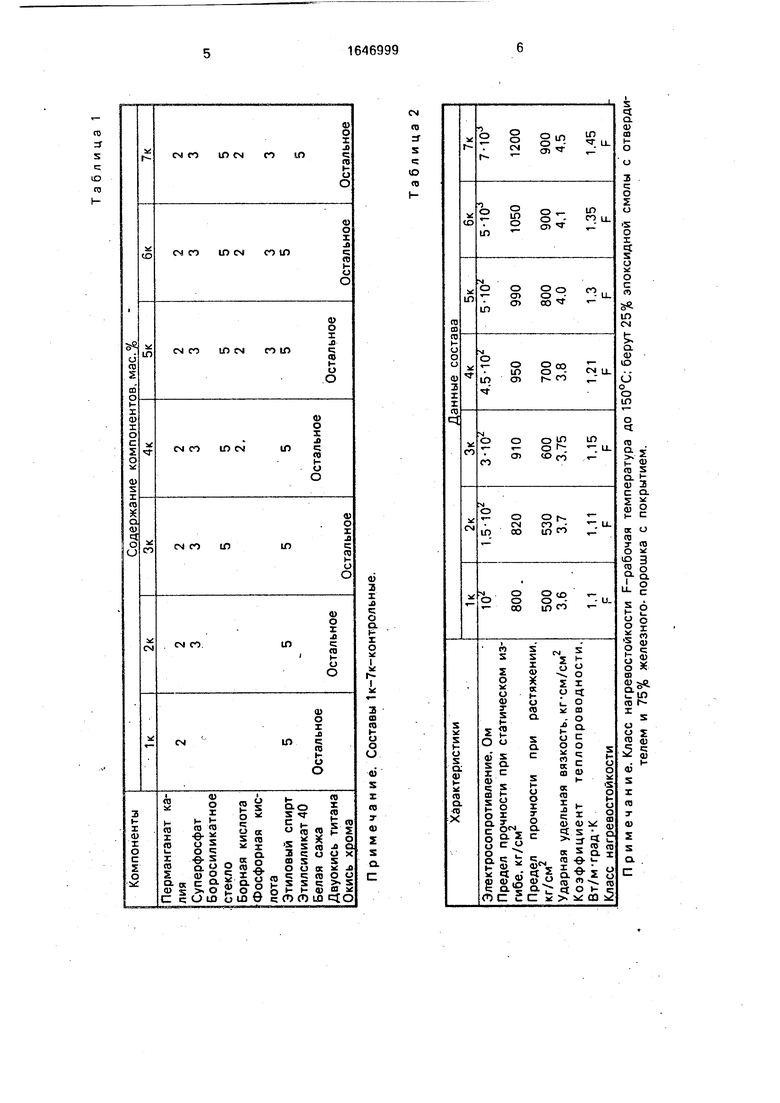

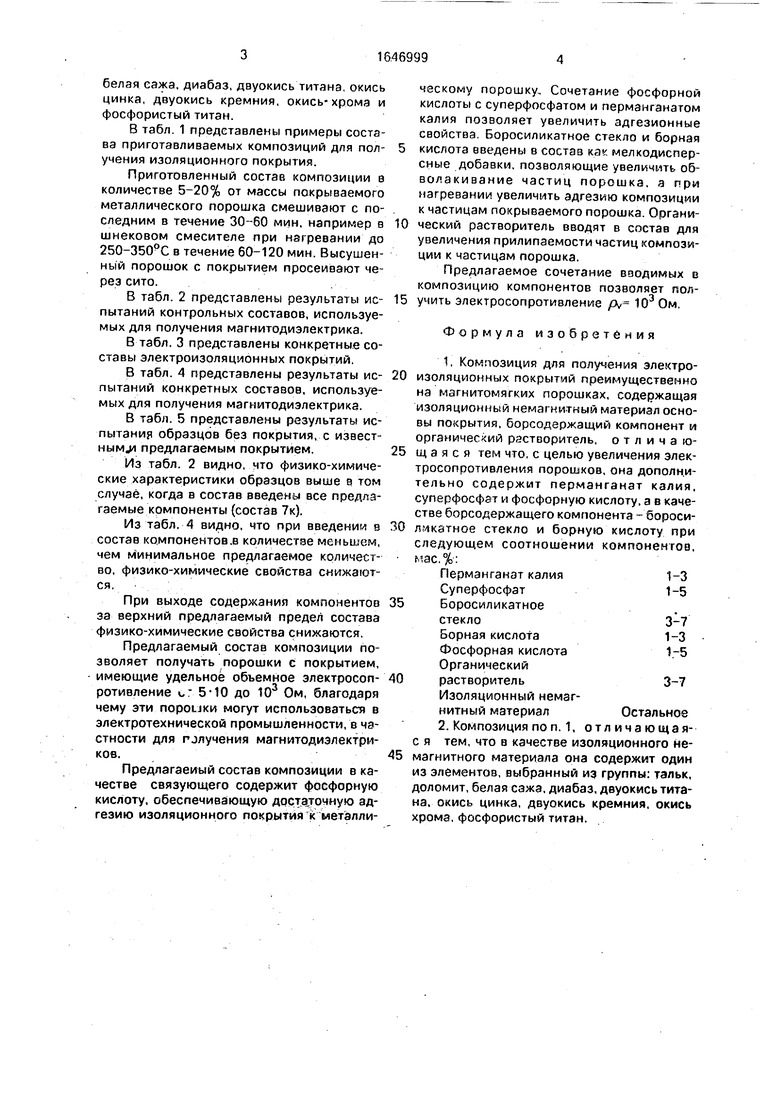

В табл 1 представлены примеры состава приготавливаемых композиций для получения изоляционного покрытия.

Приготовленный состав композиции в количестве 5-20% от массы покрываемого металлического порошка смешивают с последним в течение 30-60 мин, например в шнековом смесителе при нагревании до 250-350°С в течение 60-120 мин. Высушенный порошок с покрытием просеивают через сито.

В табл. 2 представлены результаты испытаний контрольных составов, используемых для получения магнитодиэлектрика.

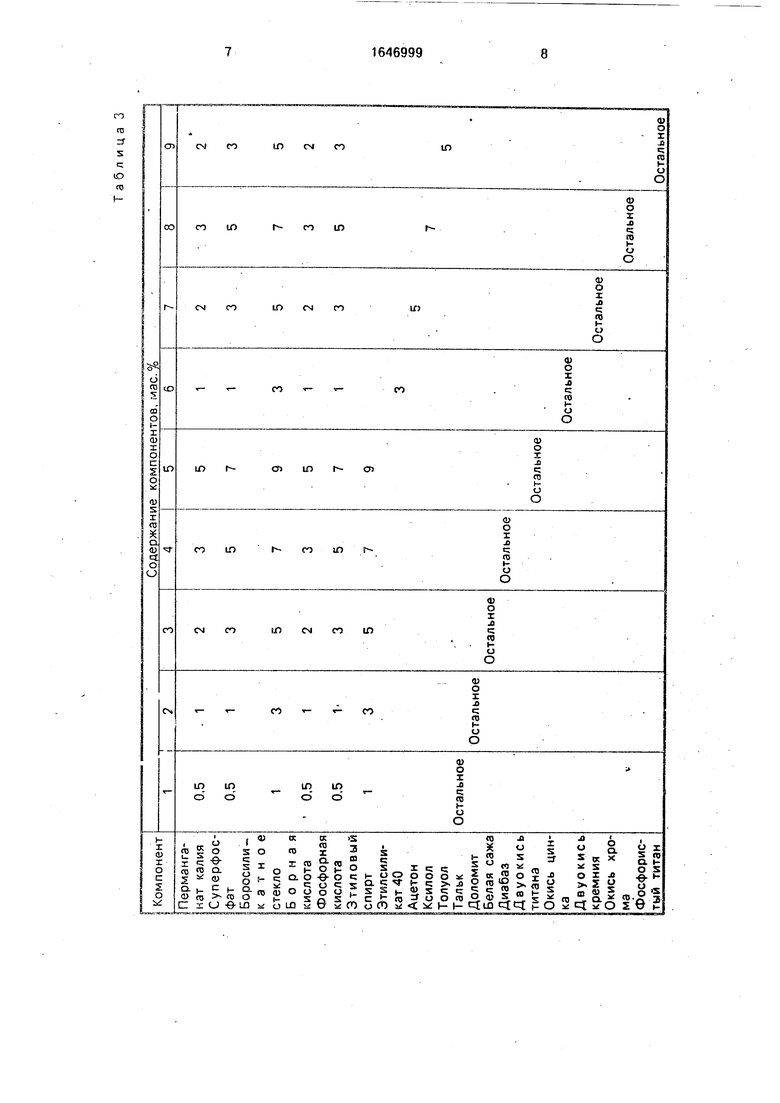

В табл. 3 представлены конкретные составы электроизоляционных покрытий.

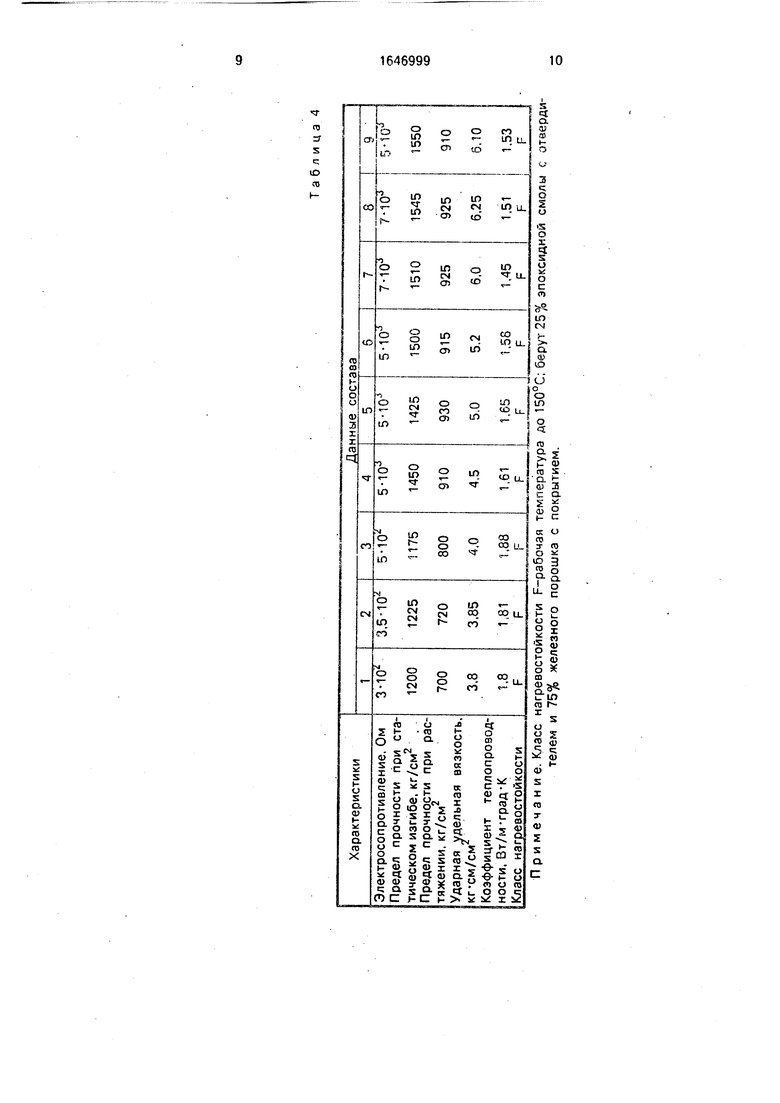

В табл. 4 представлены результаты испытаний конкретных составов, используемых для получения магнитодиэлектрика.

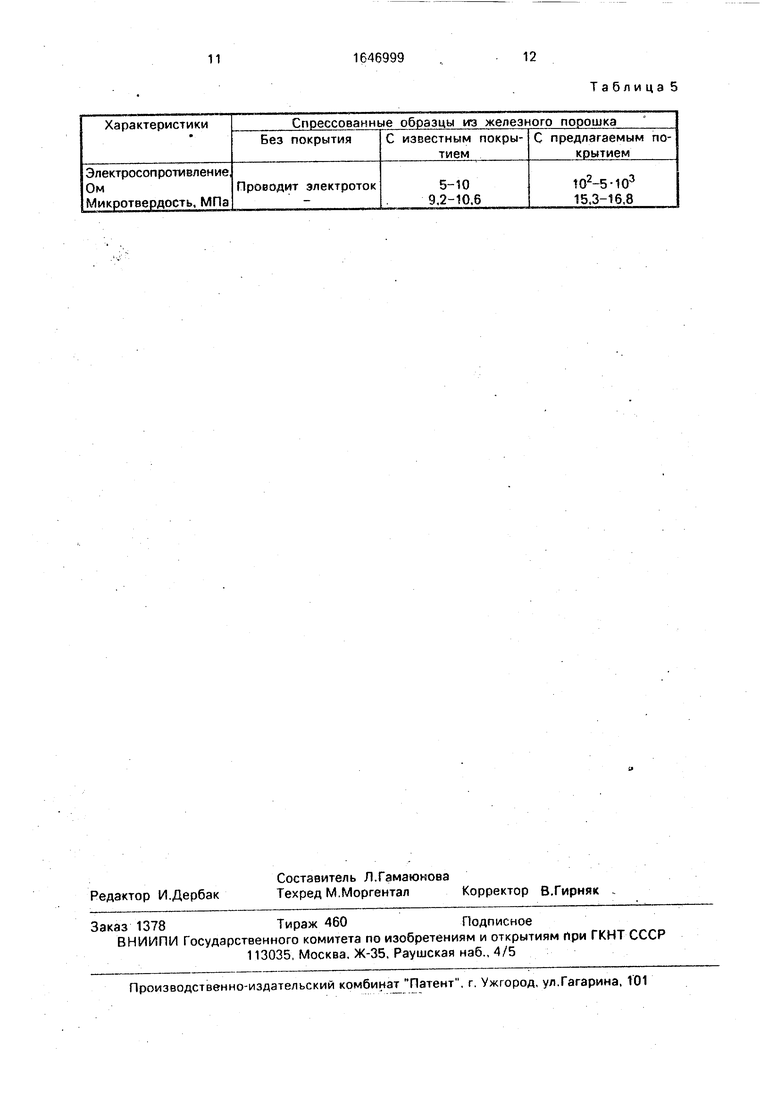

В табл. 5 представлены результаты испытания образцов без покрытия, с известным предлагаемым покрытием.

Из табл. 2 видно, что физико-химические характеристики образцов выше в том случае, когда в состав введены все предлагаемые компоненты (состав 7к).

Из табл. 4 видно, что при введении в состав компонентов .в количестве меньшом, чем минимальное предлагаемое количество, физико-химические свойства снижаются.

При выходе содержания компонентов за верхний предлагаемый предел состава физико-химические свойства снижаются.

Предлагаемый состав композиции позволяет получать порошки с покрытием, имеющие удельное обьемное электросопротивление о- 5-10 до Ю3 Ом, благодаря чему эти пороики могут использоваться в электротехнической промышленности, в частности для получения магнитодиэлектри- ков.

Предлагаеиый состав композиции в качестве связующего содержит фосфорную кислоту, обеспечивающую достаточную адгезию изоляционного покрытия к металлическому порошку. Сочетание фосфорной кислоты с суперфосфатом и перманганатом калия позволяет увеличить адгезионные свойства Боросиликатное стекло и борная

кислота введены в состав ка мелкодисперсные добавки, позволяющие увеличить обволакивание частиц порошка, а при нагревании увеличить адгезию композиции к частицам покрываемого порошка. Органический растворитель вводят в состав для увеличения прилипаемости частиц композиции к частицам порошка.

Предлагаемое сочетание вводимых в композицию компонентов позволяет получить электросопротивление р 103 Ом.

Формула изобретения

1.Композиция для получения электро- изоляционных покрытий преимущественно

на магнитомягких порошках, содержащая изоляционный немаг нитный материал основы покрытия, борсодержащий компонент и органический растворитель, отличаю- щ а я с я тем что, с целью увеличения электросопротивления порошков, она дополнительно содержит перманганат калия, суперфосфат и фосфорную кислоту, а в качестве борсодержащего компонента - бороси- лмкатное стекло и борную кислоту при следующем соотношении компонентов, мас.%:

Пермэнганат калия1-3

Суперфосфат1-5

Боросиликатное

стекло3-7

Борная кислота1-3

Фосфорная кислота1-5

Органический

растворитель3-7

Изоляционный немагнитный материалОстальное

2.Композиция поп. 1, отличающая- с я тем, что в качестве изоляционного немагнитного материала она содержит один из элементов, выбранный из группы: тальк, доломит, белая сажа, диабаз, двуокись титана, окись цинка, двуокись кремния, окись хрома, фосфористый титан.

Примечание. Составы 1к-7к-контрольные.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитодиэлектрическая композиция | 1990 |

|

SU1760565A1 |

| Композиция для магнитодиэлектрического материала | 1987 |

|

SU1443083A1 |

| Магнитодиэлектрическая композиция | 1987 |

|

SU1483496A1 |

| Теплопроводящая композиция | 1988 |

|

SU1597937A1 |

| Способ изготовления пазового клина электрической машины | 1986 |

|

SU1422310A1 |

| Способ изготовления магнитопровода электрической машины | 1990 |

|

SU1815747A1 |

| Устройство крепления обмотки в пазах магнитопровода электрической машины, магнитодиэлектрическая композиция для изготовления устройства и способ его изготовления | 1991 |

|

SU1814147A1 |

| Суспензия для получения электроизоляционных покрытий | 1978 |

|

SU788824A1 |

| Магнитный клин для крепления обмотки в пазах магнитопровода электрической машины | 1982 |

|

SU1029336A1 |

| Электроизоляционное стекло | 1986 |

|

SU1366486A1 |

Изобретение относится к порошковой металлургии, в частности к получению порошков из магнитомягких материалов с электроизоляционным покрытием. Целью изобретения является повышение электросопротивления порошков Композиция для формирования покрытия, в частности на частицах порошка железа включает изоляционный немагнитный материал, борси- ликатное стекло, борную кислоту, перманганат калия, суперфосфат, фосфорную кислоту и органический растворитель при следующем соотношении компонентов, мае %. перманганат калия 1-3; суперфосфат 1-5; боросилакатное стекло 3-7, борная кислота 1-3, фосфорная кислота 1-5; органический растворитель 3-7; изоляционный немагнитный материал остальное Приготовленный состав в количестве S-20 мас.% смешивают с металлическим порошком при нагревании до 250-350°С в течелие 60- 120 мин Состав композиции позволяет пол- учать порошки для диэлектриков, с электросопротивлением 1030м. 1 з.п. ф-лы. 5 табл. КЛ

П р и м е ч а н и е. Класс нагреаостойкости F-рабочая температура до 150°С; берут 25% эпоксидной смолы с отверди- телем и 75% железного- порошка с покрытием.

Таблица 2

П р и м е ч а н и е. Класс нагревостойкости F-рабочая температура до 150°С; берут 25% эпоксидкой смолы с отеерди- телем и 75% железного порошка с покрытием.

Таблица 5

| Авторское свидетельство СССР № 74464.кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-07—Публикация

1988-06-11—Подача