Изобретение относится к обработке металлов давлением, а точнее к устройствам для высадки головок и формообразования шлицев на крепежных изделиях.

Цель изобретения - повышение эксплуатационной стойкости пуансона путем равномерного распределения механических напряжений по длине вставки.

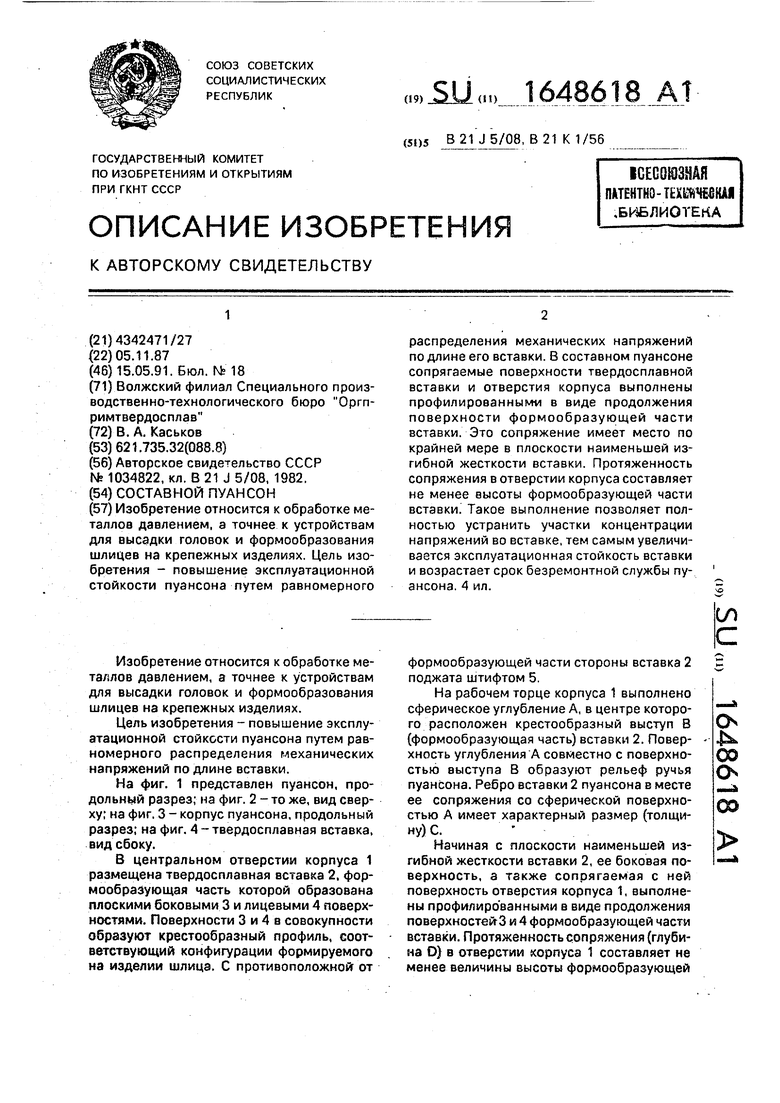

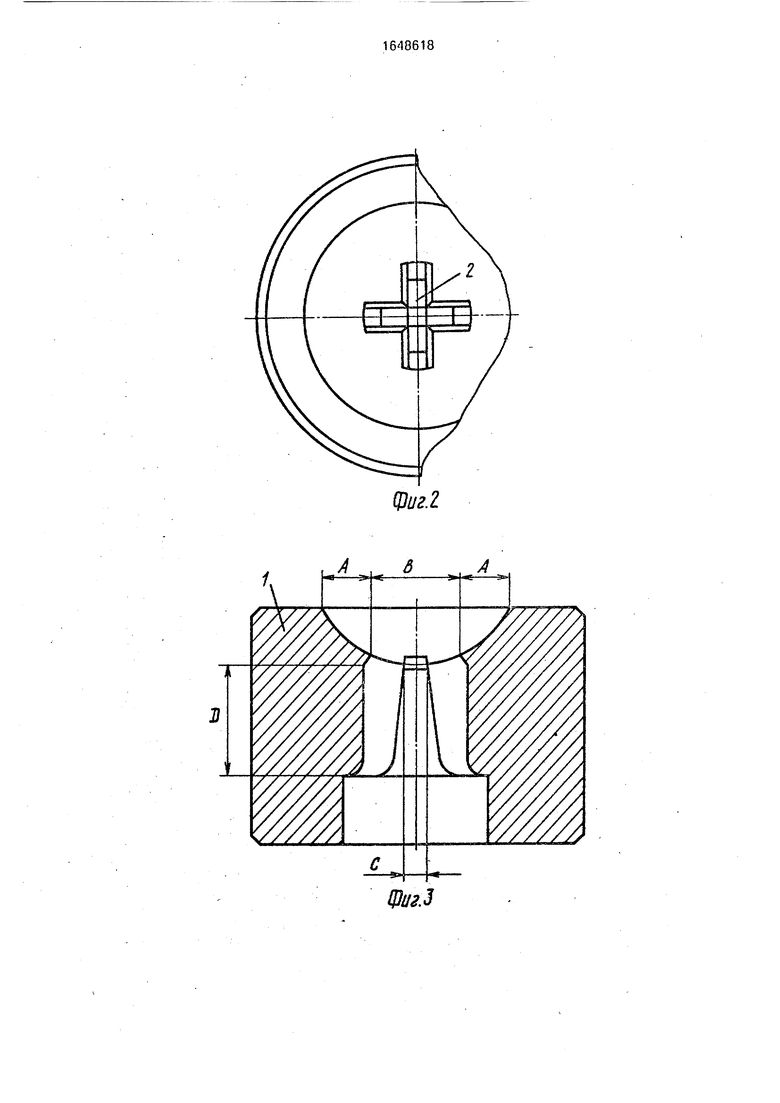

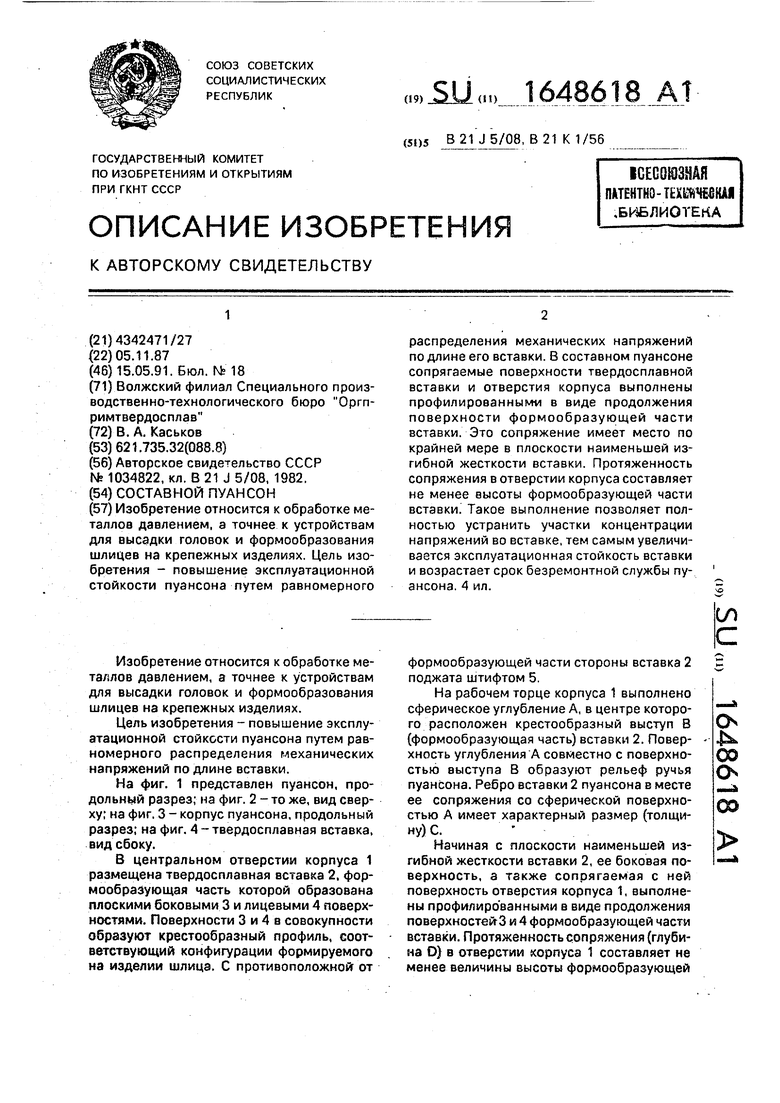

На фиг. 1 представлен пуансон, продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - корпус пуансона, продольный разрез; на фиг. 4 - твердосплавная вставка, вид сбоку.

В центральном отверстии корпуса 1 размещена твердосплавная вставка 2, формообразующая часть которой образована плоскими боковыми 3 и лицевыми 4 поверхностями. Поверхности 3 и 4 в совокупности образуют крестообразный профиль, соответствующий конфигурации формируемого на изделии шлица. С противоположной от

формообразующей части стороны вставка 2 поджата штифтом 5.

На рабочем торце корпуса 1 выполнено сферическое углубление А, в центре которого расположен крестообразный выступ В (формообразующая часть) вставки 2. Поверхность углубления А совместно с поверхностью выступа В образуют рельеф ручья пуансона. Ребро вставки 2 пуансона в месте ее сопряжения со сферической поверхностью А имеет характерный размер (толщину) С.

Начиная с плоскости наименьшей из- гибной жесткости вставки 2, ее боковая поверхность, а также сопрягаемая с ней поверхность отверстия корпуса 1, выполнены профилированными в виде продолжения поверхностей и 4 формообразующей части вставки. Протяженность сопряжения (глубина О) в отверстии корпуса 1 составляет не менее величины высоты формообразующей

о

00 О

части (в ыступа В). В плоскости наибольшей изгибной жесткости сопрягаемые лицевые поверхности ребер вставки 2 и соответствующих впадин отверстия корпуса отклоняют- ся от продолжения поверхностей 4 формообразующей части и далее в направлении торца вставки располагаются эквидистантно оси последней. Это объясняется тем, что напряжения изгиба в этой плоскости меньше, чем на боковых поверхностях 3. Здесь также меньшее влияние на прочность ребра оказывает и концентрация напряжений.

Цикл работы пуансона состоит из его прямого и обратного ходов вместе с пуансо- нодержателем. В процессе прямого (рабочего) хода пуансон сообщает усилие деформирования размещенной в матрице заготовке, и металл последней заполняет полость ручья, ограниченную поверхностя- ми А и В. При этом по поверхностям А происходит формирование (высадка) головки крепежного изделия, а поверхность 8 формирует в головке крестообразный шлиц.Заполнение ручья идет неравномерно, и на формообразующую часть В воздействуют не только сжимающие силы, но и силы сдвига и изгиба, особенно неблагоприятные в конце хода.

Однако воздействие деформируемого металла на сопряженные детали происходит одновременно, и механические напряжения равномерно распределяются по всей длине вставки 2. Вместе с тем, в результате выполнения сопряжения деталей пуансона по боковой поверхности формообразующей части вставки или по продолжению этой поверхности, устраняется очаг разрушения вставки в ее опасном сечении и, тем самым, увеличивается эксплуатационная стойкость вставки, а следовательно, пуансона в целом.

Формула изобретения Составной пуансон для высадки головок с крестообразными шлицами на крепежных изделиях, содержащий корпус и твердосплавную вставку, формообразующая часть которой выполнена соответственно Форме и размерам шлица, а боковая поверхность сопряжена с отверстием корпуса, отличающийся тем, что, с целью повышения его эксплуатационной стойкости путем равномерного распределения механических напряжений по длине вставки, боковая поверхность последней и сопряженная с ней поверхность отверстия корпуса по меньшей мере в плоскости наименьшей изгибной жесткости выполнены профилированными в виде продолжения поверхности формообразующей части вставки, причем протяженность сопряжения профилированных поверхностей в отверстии корпуса не менее высоты формообразующей части вставки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для высадки крестообразных шлицев | 1988 |

|

SU1555037A1 |

| Штамп для горячей высадки головок | 1988 |

|

SU1581453A1 |

| Составной пуансон для высадки | 1985 |

|

SU1400748A1 |

| ФРЕЗА КОНЦЕВАЯ СБОРНОЙ КОНСТРУКЦИИ | 2024 |

|

RU2828900C1 |

| Инструмент для изготовления прорезных гаек | 1980 |

|

SU927403A1 |

| ВИНТ | 1999 |

|

RU2170371C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| Способ высадки деталей с прямым шлицем на головке | 1990 |

|

SU1784391A1 |

| Штамп для высадки головок наСТЕРжНяХ | 1979 |

|

SU837533A1 |

| Инструмент для холодной высадки | 1990 |

|

SU1754307A1 |

Изобретение относится к обработке металлов давлением, а точнее к устройствам для высадки головок и формообразования шлицев на крепежных изделиях. Цель изобретения - повышение эксплуатационной стойкости пуансона путем равномерного распределения механических напряжений по длине его вставки. В составном пуансоне сопрягаемые поверхности твердосплавной вставки и отверстия корпуса выполнены профилированными в виде продолжения поверхности формообразующей части вставки. Это сопряжение имеет место по крайней мере в плоскости наименьшей из- гибной жесткости вставки. Протяженность сопряжения в отверстии корпуса составляет не менее высоты формообразующей части вставки. Такое выполнение позволяет полностью устранить участки концентрации напряжений во вставке, тем самым увеличивается эксплуатационная стойкость вставки и возрастает срок безремонтной службы пуансона. 4 ил.

Фиг.1

г

2 гл(Ь

8t98t 9l

-L

(Риг 4

| Пуансон для высадки | 1982 |

|

SU1034822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1987-11-05—Подача