Изобретение относится к контактной точечной сварке и может быть использовано в машиностроении и смежных с ним отраслях промышленности, преимущественно для сварки конструкций из легких сплавов.

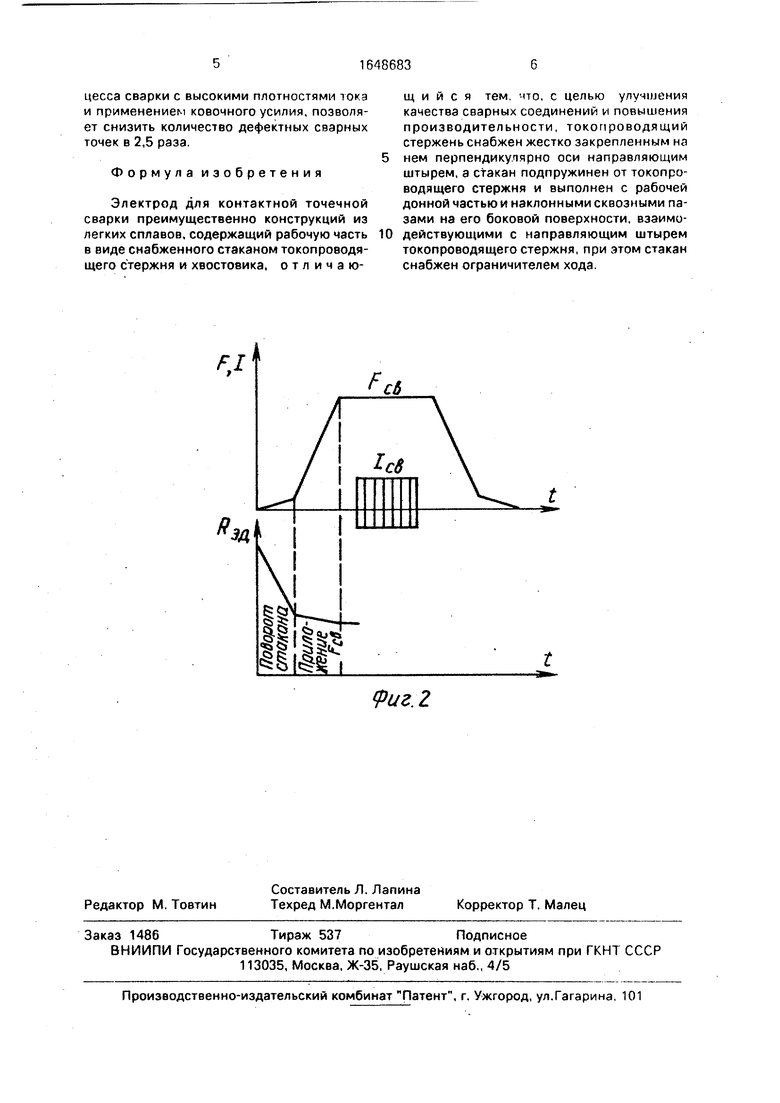

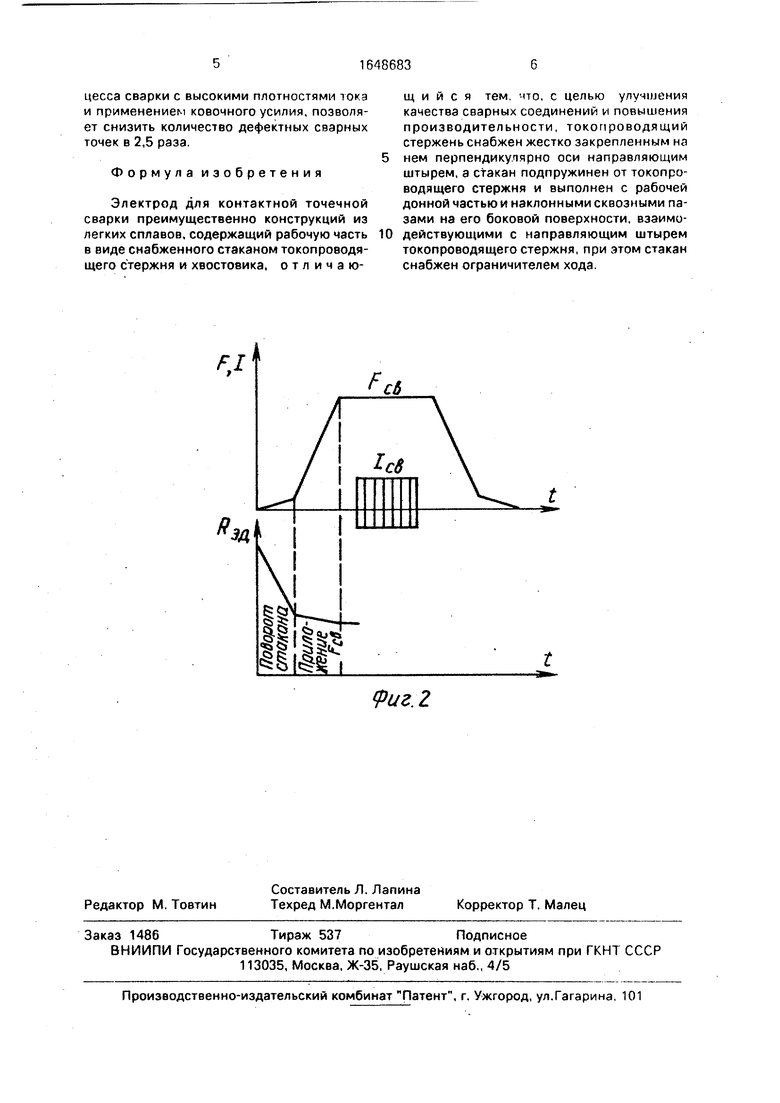

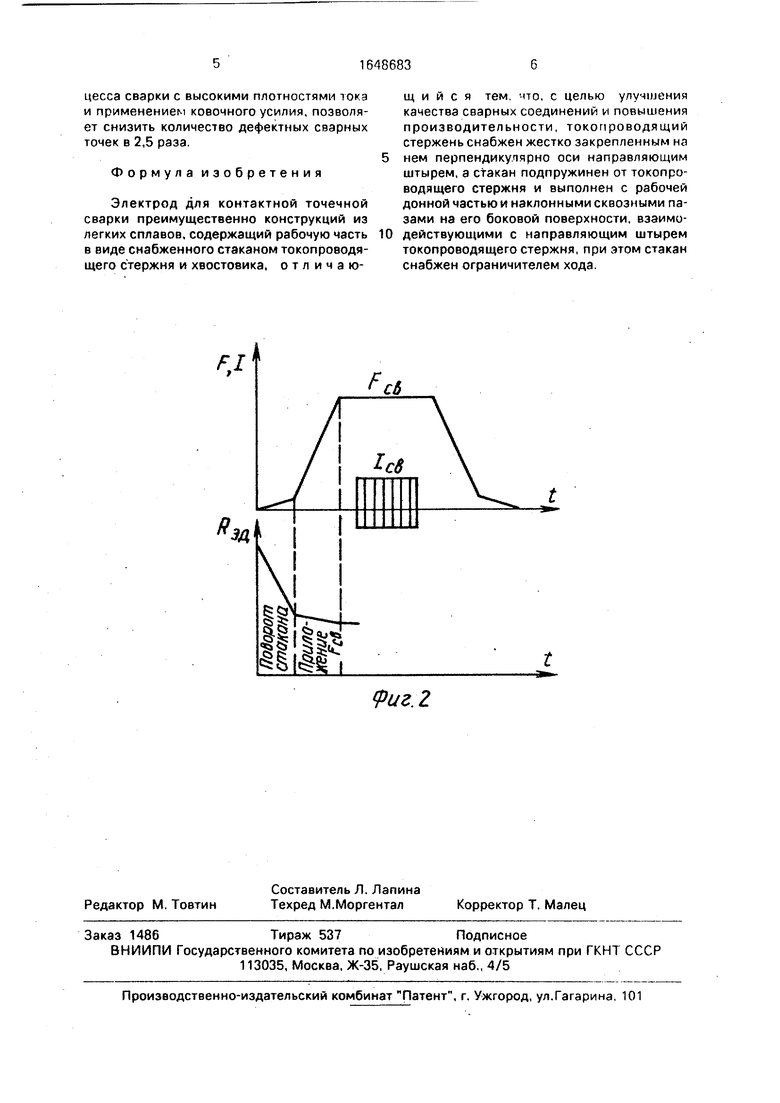

На фиг.1 изображен предлагаемый электрод, общий вид; на фиг.2 - изменение сварочного усилия и тока.

Электрод содержит хвостовик 1, токо- проводящий стержень 2, на котором установлен подвижный токопроводящий стакан 3 с наклонными сквозными пазами в его боковой поверхности. В полости, образованной наружной поверхностью токопрово- дящего стержня 2 и внутренней поверхностью стакана 3, установлен упругий элемент (пружина) 4, который служит для осуществления возвратно-поступательного движения стакана 3 относительно оси электрода и создания усилия сжатия деталей при повороте стакана 3. На токопрово- дящем стержне 2 жестко закреплен направляющий штырь 5 таким образом, что его концы, выступающие из токопроводя- щего стержня 2, проходят через отверстия направляющих наклонных пазов стакана 3. Направляющий штырь 5 служит для удержания стакана 3 на токЪпроводящем стержне

2и обеспечения вращения стакана 3 при его перемещении вдоль оси электрода. Стакан

3имеет на наружной поверхности резьбу, посредством которой с ним сопряжен ограничитель хода, выполненный в виде гайки 6. Ограничитель 6 служит для установки заданного угла поворота стакана 3 относительно оси электрода и установки величины начального усилия сжатия путем ограничения пути движения направляющего штыря 5 по наклонным пазам стакана 3.

Электрод работает следующим образом.

Перед сваркой вращением ограничителя хода 6, т.е. перемещением его вдоль ста- кана 3 устанавливается заданный технологией сварки конкретного соединения угол поворота стакана 3 и усилие предварительного сжатия. При подаче воздуха в рабочую камеру пневмосистемы сварочной машины верхний электрод машины опускается вниз. С момента касания стакана 3 с поверхностью детали и при последующем опускании электрода осуществляется поворот стакана 3 на заданный угол до упора торца токопроводящего стержня 2 во внутреннюю плоскость стакана 3. Во время поворота стакана 3 усилие сжатия деталей определяется механическими характеристиками упругого элемента 4, а после окончания поворота - сварочным усилием РСв или, в случае использования цикла проковки, FROB. По окончании сварки и подъеме верхнего электрода производится самоустановка стакана 3 в исходное положение с одновременным поворотом.

При повороте стакана 3 с приложением

усилия со стороны упругого элемента 4 перед включением сварочного тока происходит увеличение фактической площади контакта электрод - деталь Зфакт и сниже0 ние контактного и теплового сопротивления Яэд в 1,5-2 раза (фиг.2), что позволяет при нагреве детали импульсом тока Св существенно снизить перегрев в контакте электрод - деталь, что позволяет уменьшить

5 интенсивность массопереноса и улучшить теплоотвод из детали в электроды, т.е. снизить склонность процесса сварки к образованию дефектов, вызываемых перегревом детали и появлению наружных выплесков,

0 Возможность регулирования угла поворота стакана 3 с помощью ограничителя хода 6 позволяет использовать электрод для сварки деталей различных толщин и марок с выбором для каждого из них оптимального

5 угла поворота и усилия сжатия, а наличие большой площади токопроводящего контакта, образованного нижним торцом токопро- водящего стержня 2 и внутренней плоскостью стакана 3, проводить сварку с

0 высоким темпом и плотностью тока, а также сварку с использованием цикла проковки. Простота изготовления электрода существенно снижает его себестоимость. Одним из достоинств предлагаемого электрода явля5 ется также возможность быстрой замены стакана 3 без переустановки всего электрода.

Пример, Проводили сварку образцов из магниевого сплава МА2-1 толщиной S

0 1,2 + 1,2 мм при следующих параметрах режима: Св 24 кА; FCB 650 даН; FKOB 1200 даН; 1имп 0,20 с, с применением предлагаемого электрода и электрода, принятого за прототип, Угол поворота стакана

5 3 на предлагаемом электроде составлял для данного случая 3, а усилие сжатия на стадии поворота 6 кг, в то время как угол поворота рабочей части прототипа составлял 26, а усилие равнялось сварочному. Проведение

0 цикла проковки при сварке электродом-прототипом не проводилось, так как конструкция электрода не предусматривает возможность его использования.

Таким образом, применение предлага5 емого электрода позволяет увеличить количество сварных соединений, получаемых без зачистки электрода в 2-2,5 раза, а следовательно, повысить в 2,5 раза производительность процесса сварки, а также обеспечивает возможность ведения процесса сварки с высокими плотностями тока и применением ковочного усилия, позволяет снизить количество дефектных сварных точек в 2,5 раза.

Формула изобретения

Электрод для контактной точечной сварки преимущественно конструкций из легких сплавов, содержащий рабочую часть в виде снабженного стаканом токопроводя- щего стержня и хвостовика, отличаю0

щ и и с я тем. что, с целью улучшения качества сварных соединений и повышения производительности, токопроводящий стержень снабжен жестко закрепленным на нем перпендикупчрно оси направляющим штырем, а стакан подпружинен от токопро- водящего стержня и выполнен с рабочей донной частью и наклонными сквозными пазами на его боковой поверхности, взаимодействующими с направляющим штырем токопроводящего стержня, при этом стакан снабжен ограничителем хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1750888A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Электрод для контактной приварки проволоки к плоской детали | 1987 |

|

SU1423318A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1808574A1 |

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1734972A2 |

| Электродное устройство для контактной точечной сварки | 1988 |

|

SU1648682A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Электродное устройство для контактной точечной сварки | 1990 |

|

SU1787724A1 |

Изобретение относится к сварочной технике и может быть использовано в машиностроении и смежных с ним отраслях промышленности, преимущественно, для сварки конструкций из легких сплавов. Цель У Фиг.1 изобретения - повышение производительности процесса сварки и улучшение качества сварных соединений. Электрод содержит хвостовик 1 и рабочую часть 2, на которой расположен подпружиненный упругим элементом ,4 подвижный токопроеодящий стакан 3 с наклонными пазами. Удержание стакана 3 и его поворот при перемещении вдоль рабочей части осуществляются направляющим стержнем 5, взаимодействующим со сквозными пазами стакана 3. Угол поворота стакана 3 и усилие предварительного сжатия деталей осуществляются ограничителем 6 хода. При повороте стакана 3 в процессе приложения усилия сжатия к свариваемым деталям происходят разрушение оксидных пленок на детали и самозачистка электрода, что позволяет увеличить количество сварных точек, сваренных без зачистки электрода. 2 ил, , 0 00 о 00

FJ

Фиг. 2

| Электрод для контактной точечной сварки | 1974 |

|

SU517435A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Электрод для контактной точечной сварки | 1983 |

|

SU1125112A1 |

Авторы

Даты

1991-05-15—Публикация

1988-11-10—Подача