Фиг. 4

Изобретение относится к обработке металлов давлением и может быть использовано для получения проволоки из различных металлов и сплавов.

Цель изобретения - повышение качества проволоки за счет предотвращения закручивания.

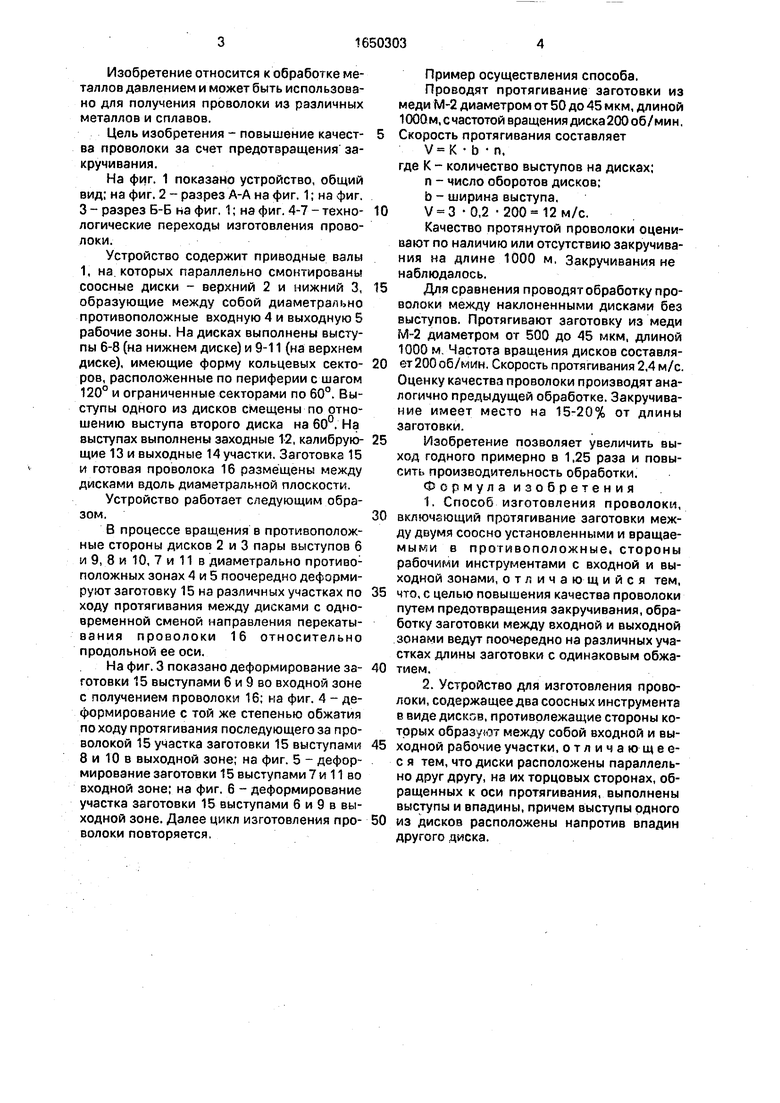

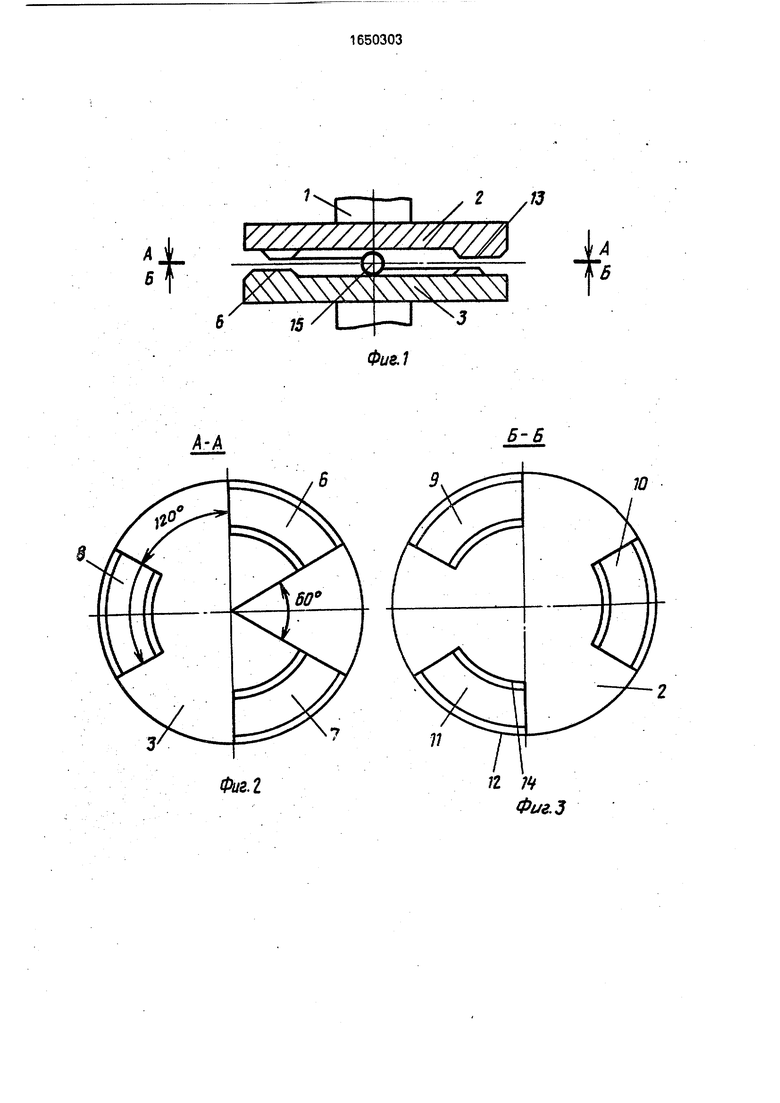

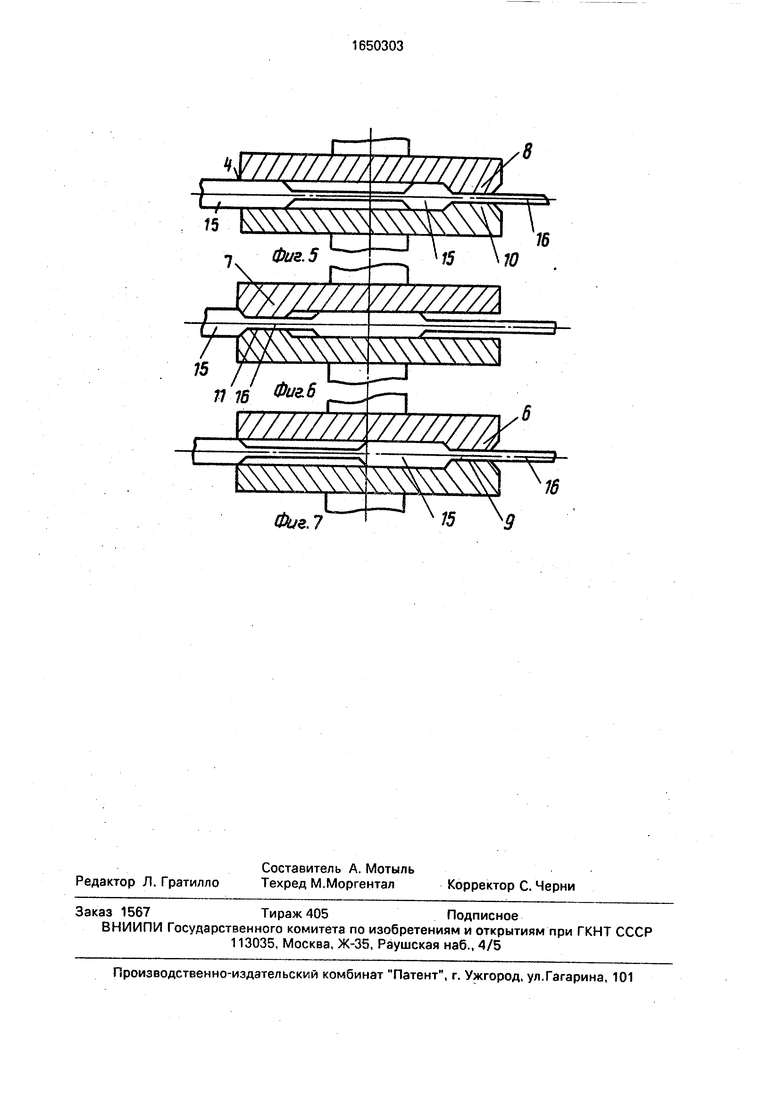

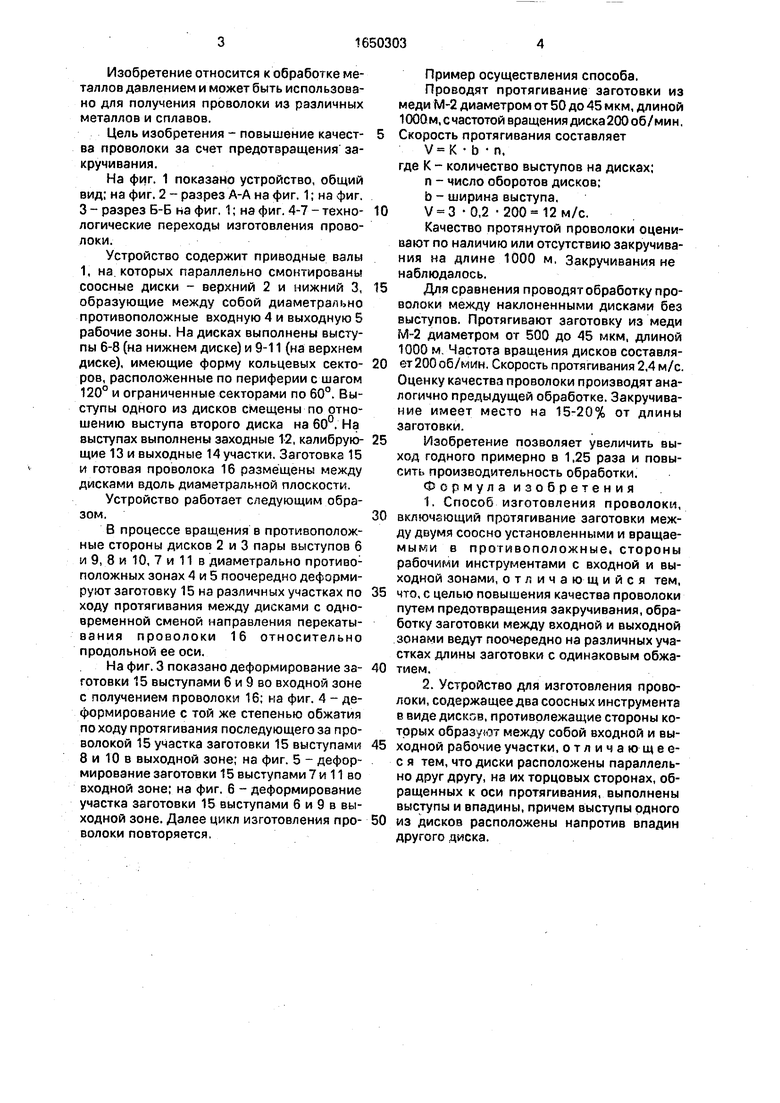

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг. 4-7 - технологические переходы изготовления проволоки.

Устройство содержит приводные валы 1, на которых параллельно смонтированы соосные диски - верхний 2 и нижний 3, образующие между собой диаметрально противоположные входную 4 и выходную 5 рабочие зоны. На дисках выполнены выступы 6-8 (на нижнем диске) и 9-11 (на верхнем диске), имеющие форму кольцевых секторов, расположенные по периферии с шагом 120° и ограниченные секторами по 60°. Выступы одного из дисков смещены по отношению выступа второго диска на 60°. На выступах выполнены заходные 12, калибрующие 13 и выходные 14 участки. Заготовка 15 и готовая проволока 16 размещены между дисками вдоль диаметральной плоскости.

Устройство работает следующим образом.

В процессе вращения в противоположные стороны дисков 2 и 3 пары выступов 6 и 9, 8 и 10, 7 и 11 в диаметрально противо1 положных зонах 4 и 5 поочередно деформируют заготовку 15 на различных участках по ходу протягивания между дисками с одновременной сменой направления перекатывания проволоки 16 относительно продольной ее оси.

На фиг. 3 показано деформирование заготовки 15 выступами 6 и Ј(во входной зоне с получением проволоки 16; на фиг. 4 - деформирование с той же степенью обжатия по ходу протягивания последующего за проволокой 15 участка заготовки 15 выступами 8 и 10 в выходной зоне; на фиг. 5 - деформирование заготовки 15 выступами 7 и 11 во входной зоне; на фиг. 6 - деформирование участка заготовки 15 выступами 6 и 9 в выходной зоне. Далее цикл изготовления проволоки повторяется.

Пример осуществления способа.

Проводят протягивание заготовки из меди М-2 диаметром от 50 до 45 мкм, длиной 1000м, счастотой вращения диска 200 об/мин, Скорость протягивания составляет

V-K -Ь п, где К - количество выступов на дисках;

п - число оборотов дисков;

Ь - ширина выступа. V 3 -0,2 -200 12 м/с.

Качество протянутой проволоки оценивают по наличию или отсутствию закручивания на длине 1000 м, Закручивания не наблюдалось.

Для сравнения проводят обработку проволоки между наклоненными дисками без выступов. Протягивают заготовку из меди М-2 диаметром от 500 до 45 мкм, длиной 1000 м. Частота вращения дисков составля- ет 200 об/мин. Скорость протягивания 2,4 м/с. Оценку качества проволоки производят аналогично предыдущей обработке. Закручивание имеет место на 15-20% от длины заготовки.

Изобретение позволяет увеличить выход годного примерно в 1,25 раза и повысить производительность обработки.

Формула изобретения

1.Способ изготовления проволоки, включающий протягивание заготовки между двумя соосно установленными и вращае- мыми в противоположные, стороны рабочими инструментами с входной и выходной зонами, отличающийся тем,

что, с целью повышения качества проволоки путем предотвращения закручивания, обработку заготовки между входной и выходной зонами ведут поочередно на различных участках длины заготовки с одинаковым обжатием.

2.Устройство для изготовления проволоки, содержащее два соосных инструмента в виде дисков, противолежащие стороны которых образуют между собой входной и выходной рабочие участки, отличающее- с я тем, что диски расположены параллельно друг другу, на их торцовых сторонах, обращенных к оси протягивания, выполнены выступы и впадины, причем выступы одного

из дисков расположены напротив впадин другого диска.

iY77////7,

Ж

/

б15

/

г я

У////,

WCW3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103137C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ волочения проволочного электрода и устройство для его осуществления | 1986 |

|

SU1444013A1 |

| ЗАМКНУТЫЙ СВИТОЙ ЖГУТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130421C1 |

| Способ изготовления порошковой проволоки | 1989 |

|

SU1799704A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении проволоки. Цель изобретения - повышение качества проволоки за счет предотвращения закручивания. Устройство содержит соосно установленные диски 2 и 3, на торцовых сторонах которых, обращенных к оси протягивания проволоки, выполнено по три пары выступов 6, 9, смещенных на угол 60° по отношению друг к другу. В процессе вращения дисков в противоположные стороны пары выступов 6 и 9 поочередно деформируют заготовку 15 на различных участках по ходу ее протягивания. Смена направления перекатывания обеспечивает выпрямление обрабатываемой проволоки 16. 2 с,п.ф-лы, 7 ил.

А-А

Фиг. 2

Фие.1

Б-Б

Ю

Ґ/////////

//////У//////7Л

15 Г П 16

Фиг.7

16

Ю

Ч,

15

| Способ волочения микропроволоки и устройство для его осуществления | 1978 |

|

SU1061875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1986-03-12—Подача