Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крепежных элементов типа заклепок.

Цель изобретения - повышение качества за счет улучшения.эксплуатационных характеристик путем локального упрочнения стержня по местоположению опасного сечения.

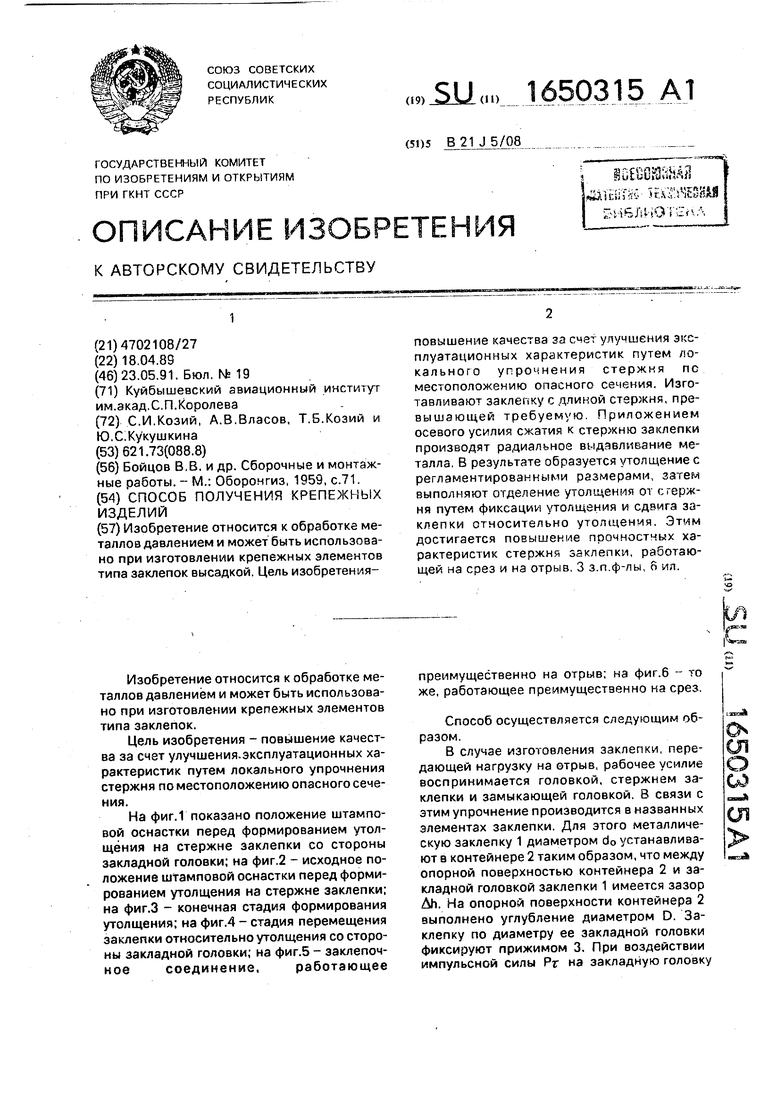

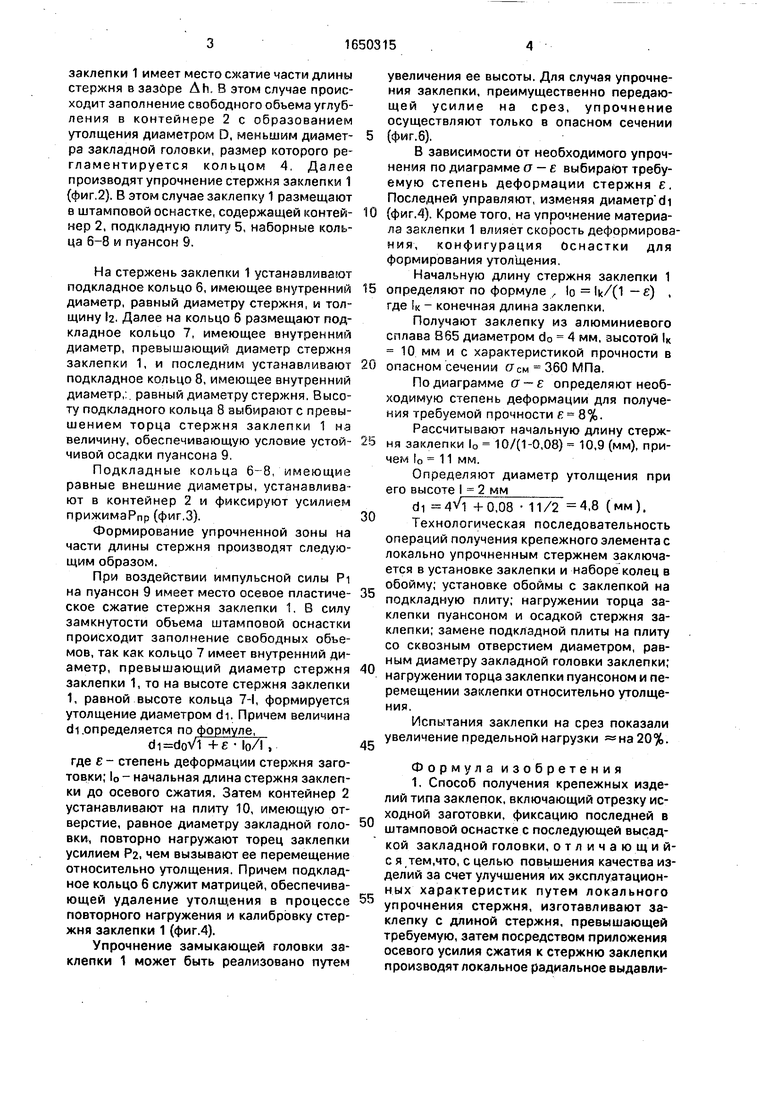

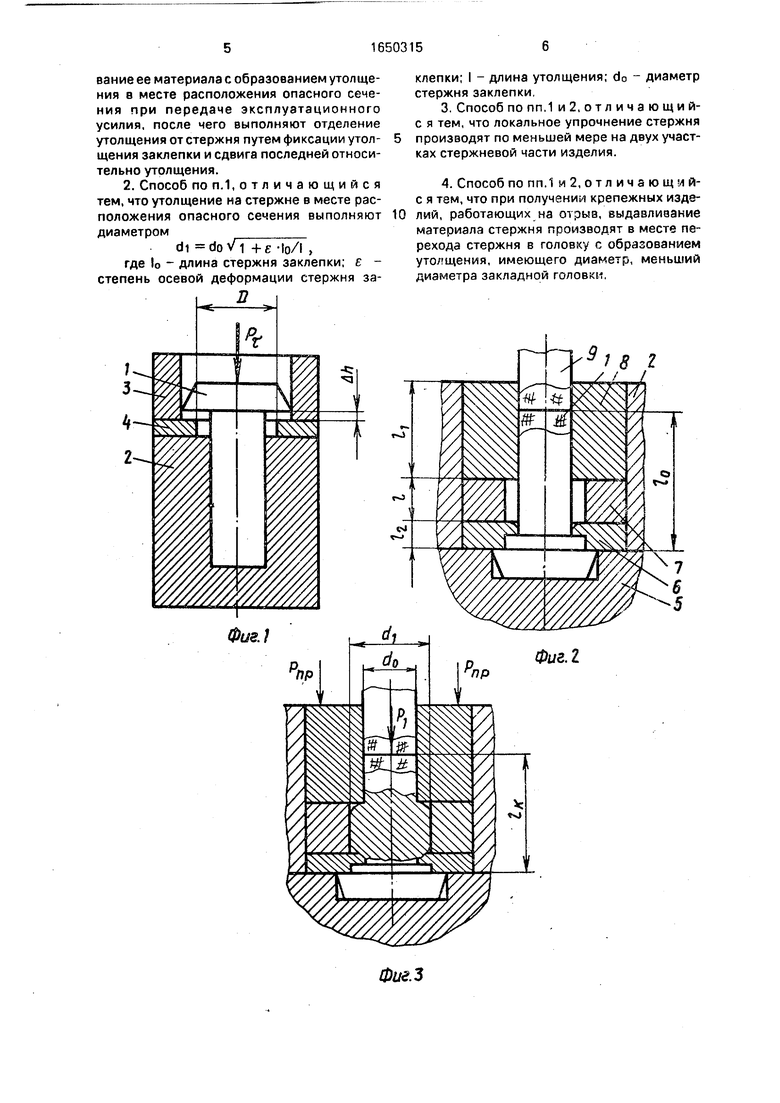

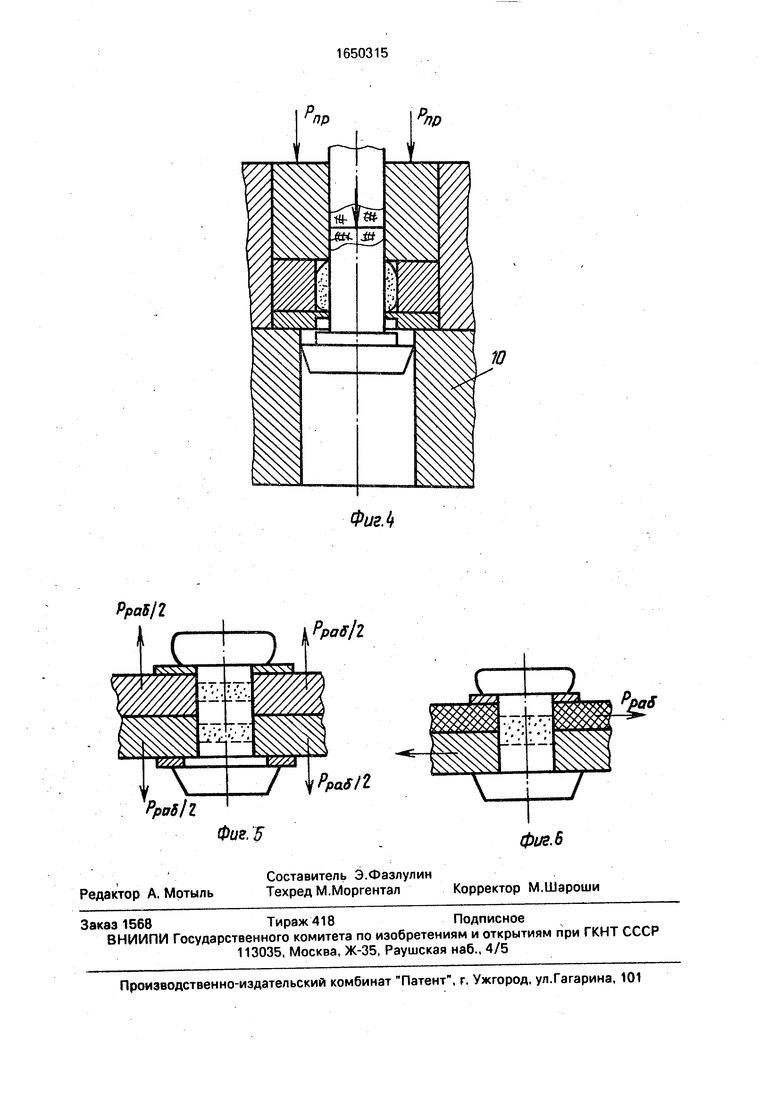

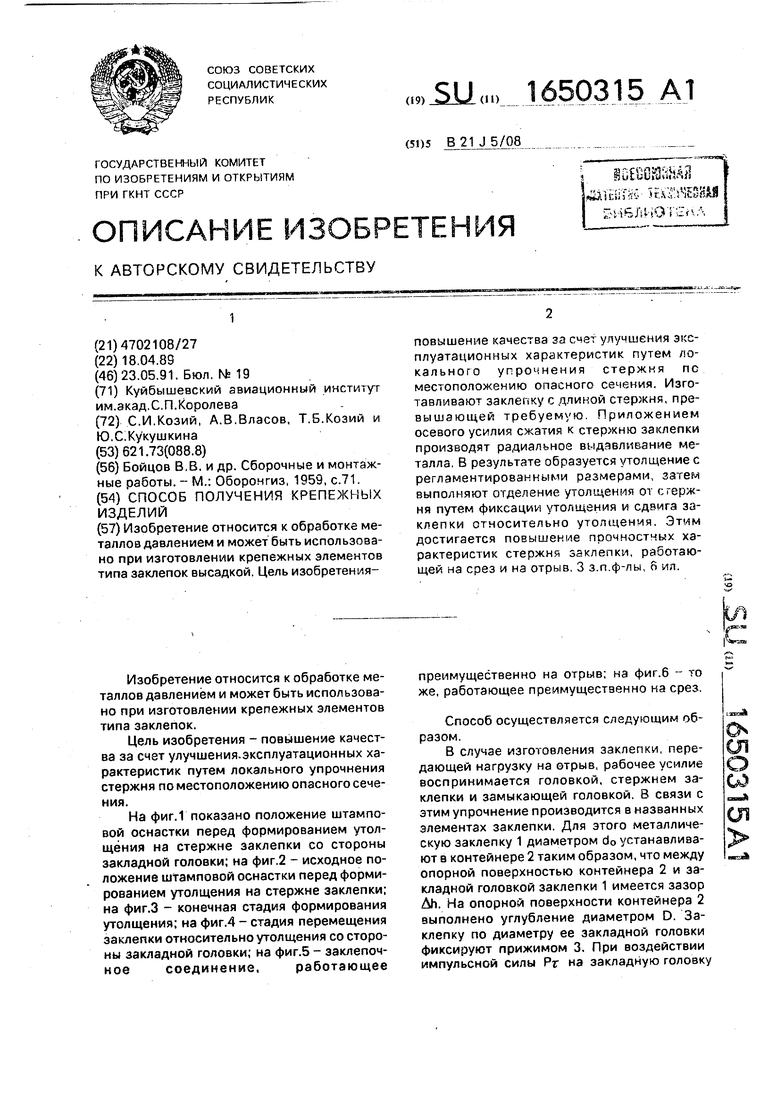

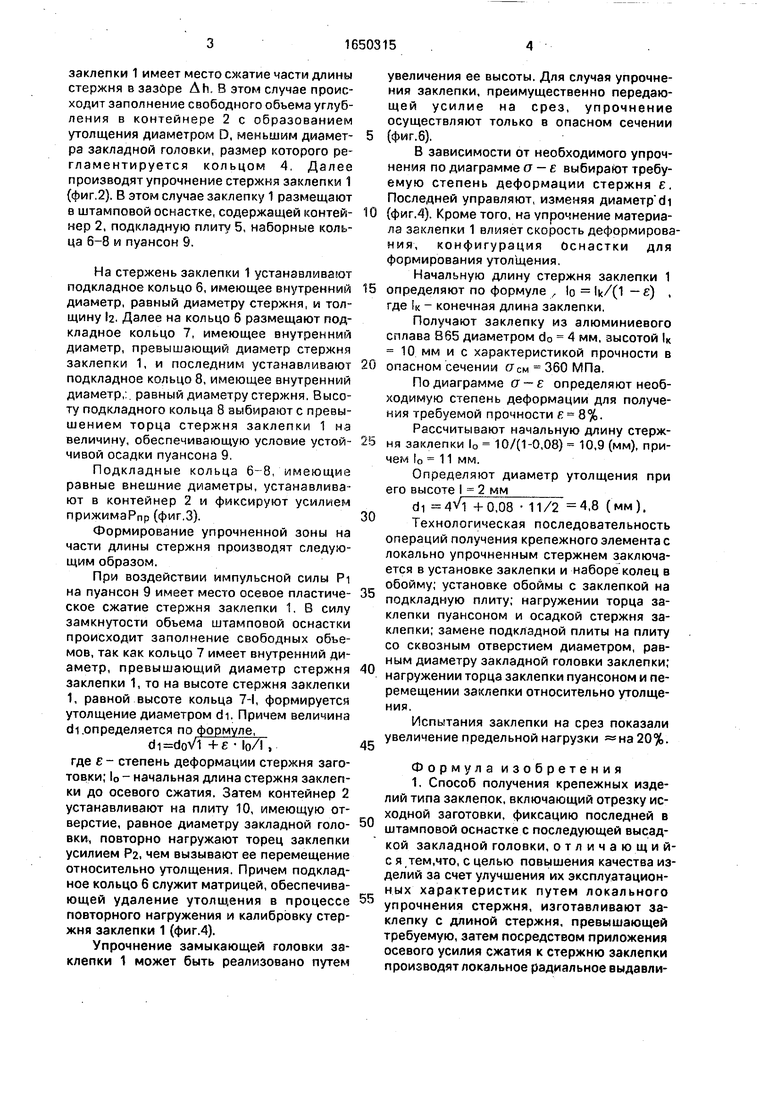

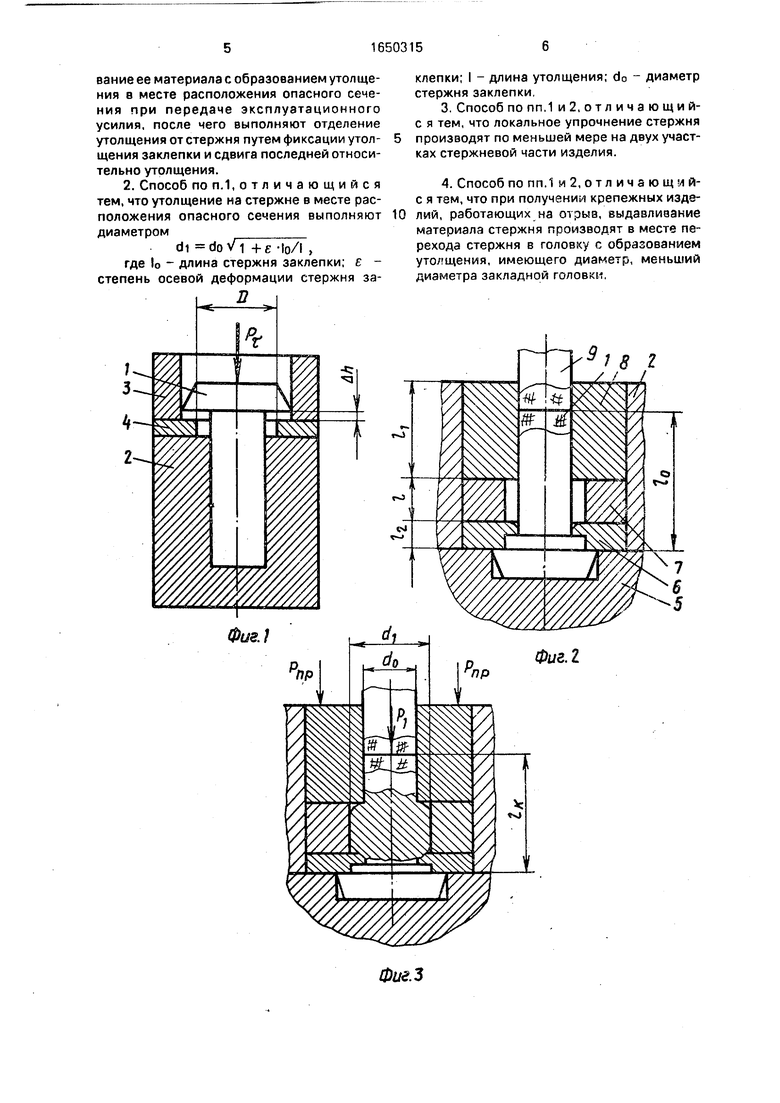

На фиг.1 показано положение штампо- вой оснастки перед формированием утолщения на стержне заклепки со стороны закладной головки; на фиг.2 - исходное положение штамповой оснастки перед формированием утолщения на стержне заклепки; на фиг.З - конечная стадия формирования утолщения; на фиг.4 - стадия перемещения заклепки относительно утолщения со стороны закладной головки; на фиг.5 - заклепочное соединение, работающее

преимущественно на отрыв; на фиг.6 - то же, работающее преимущественно на срез.

Способ осуществляется следующим образом.

В случае изготовления заклепки, передающей нагрузку на отрыв, рабочее усилие воспринимается головкой, стержнем заклепки и замыкающей головкой. В связи с этим упрочнение производится в названных элементах заклепки. Для этого металлическую заклепку 1 диаметром do устанавливают в контейнере 2 таким образом, что между опорной поверхностью контейнера 2 и закладной головкой заклепки 1 имеется зазор Ah. На опорной поверхности контейнера 2 выполнено углубление диаметром D. Заклепку по диаметру ее закладной головки фиксируют прижимом 3. При воздействии импульсной силы РГ на закладную головку

заклепки 1 имеет место сжатие части длины стержня в зазоре Ah. В этом случае происходит заполнение свободного объема углубления в контейнере 2 с образованием утолщения диаметром D, меньшим диамет- ра закладной головки, размер которого регламентируется кольцом 4, Далее производят упрочнение стержня заклепки 1 (фиг.2). В этом случае заклепку 1 размещают в штамповой оснастке, содержащей контей- нер 2, подкладную плиту 5, наборные кольца 6-8 и пуансон 9.

На стержень заклепки 1 устанавливают подкладное кольцо 6, имеющее внутренний диаметр, равный диаметру стержня, и толщину 2. Далее на кольцо б размещают подкладное кольцо 7, имеющее внутренний диаметр, превышающий диаметр стержня заклепки 1, и последним устанавливают подкладное кольцо 8, имеющее внутренний диаметр/ равный диаметру стержня. Высоту подкладного кольца 8 выбирают с превышением торца стержня заклепки 1 на величину, обеспечивающую условие устой- чивой осадки пуансона 9.

Подкладные кольца 6-8, имеющие равные внешние диаметры, устанавливают в контейнер 2 и фиксируют усилием прижимаРпр (фиг.З).

Формирование упрочненной зоны на части длины стержня производят следующим образом.

При воздействии импульсной силы Pi на пуансон 9 имеет место осевое пластиче- ское сжатие стержня заклепки 1. В силу замкнутости объема штамповой оснастки происходит заполнение свободных объемов, так как кольцо 7 имеет внутренний диаметр, превышающий диаметр стержня заклепки 1, то на высоте стержня заклепки 1, равной высоте кольца 7-I, формируется утолщение диаметром di. Причем величина СИ.определяется по формуле,

+ е lo/l,

где е - степень деформации стержня заготовки; 10 - начальная длина стержня заклепки до осевого сжатия. Затем контейнер 2 устанавливают на плиту 10, имеющую отверстие, равное диаметру закладной голо- вки, повторно нагружают торец заклепки усилием Р2, чем вызывают ее перемещение относительно утолщения. Причем подкладное кольцо 6 служит матрицей, обеспечивающей удаление утолщения в процессе повторного нагружения и калибровку стержня заклепки 1 (фиг.4).

Упрочнение замыкающей головки заклепки 1 может быть реализовано путем

увеличения ее высоты. Для случая упрочнения заклепки, преимущественно передающей усилие на срез, упрочнение осуществляют только в опасном сечении (фиг. 6).

В зависимости от необходимого упрочнения по диаграмме о - е выбирают требуемую степень деформации стержня Б. Последней управляют, изменяя диаметр (фиг.4). Кроме того, на упрочнение материала заклепки 1 влияет скорость деформирования, конфигурация оснастки для формирования утолщения.

Начальную длину стержня заклепки 1 определяют по формуле , о lk/(1 -Ј) , где 1К - конечная длина заклепки.

Получают заклепку из алюминиевого сплава 865 диаметром do 4 мм, зысотой к 10 мм и с характеристикой прочности в опасном сечении стсм 360 МПа.

По диаграмме а -е определяют необходимую степень деформации для получения требуемой прочности Е 8%.

Рассчитывают начальную длину стержня заклепки 0 107(1-0,08) 10,9 (мм), причем lo 11 мм.

Определяют диаметр утолщения при его высоте I 2 мм

di +0,08 11/2 4,8 (мм).

Технологическая последовательность операций получения крепежного элемента с локально упрочненным стержнем заключается в установке заклепки и наборе колец в обойму; установке обоймы с заклепкой на подкладную плиту; нагружении торца заклепки пуансоном и осадкой стержня заклепки; замене подкладной плиты на плиту со сквозным отверстием диаметром, равным диаметру закладной головки заклепки; нагружении торца заклепки пуансоном и перемещении заклепки относительно утолщения.

Испытания заклепки на срез показали увеличение предельной нагрузки нв 20%.

Формула изобретения 1. Способ получения крепежных изделий типа заклепок, включающий отрезку исходной заготовки, фиксацию последней в штамповой оснастке с последующей высадкой закладной головки, отличающий с я тем.что, с целью повышения качества изделий за счет улучшения их эксплуатацион- ных характеристик путем локального упрочнения стержня, изготавливают заклепку с длиной стержня, превышающей требуемую, затем посредством приложения осевого усилия сжатия к стержню заклепки производят локальное радиальное еыдавливание ее материала с образованием утолщения в месте расположения опасного сечения при передаче эксплуатационного усилия, после чего выполняют отделение утолщения от стержня путем фиксации утолщения заклепки и сдвига последней относительно утолщения.

2. Способ по п. 1,отличающийся тем, что утолщение на стержне в месте расположения опасного сечения выполняют диаметром

di doVi +Е ,

где 0 - длина стержня заклепки; Ј - степень осевой деформации стержня за2

клепки; I - длина утолщения; do - диаметр стержня заклепки,

3. Способ по пп,1 и2,отличающий- с я тем, что локальное упрочнение стержня производят по меньшей мере на двух участках стержневой части изделия.

А. Способ по пп.1 и 2, отличающий- с я тем, что при получении крепежных изделий, работающих на отрыв, выдавливание материала стержня производят в месте перехода стержня в головку с образованием утолщения, имеющего диаметр, меньший диаметра закладной головки,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заклепок | 1991 |

|

SU1780916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ изготовления заклепок | 1991 |

|

SU1766574A1 |

| Способ изготовления полутрубчатых заклепок | 1991 |

|

SU1787645A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крепежных элементов типа заклепок высадкой. Цель изобретенияповышение качества за счет улучшения эксплуатационных характеристик путем локального упрочнения стержня пс местоположению опасного сечения. Изготавливают заклепку с длиной стержня, превышающей требуемую. Приложением осевого усилия сжатия к стержню заклепки производят радиальное выдавливание металла. В результате образуется утолщение с регламентированными размерами, затем выполняют отделение утолщения от стержня путем фиксации утолщения и сдвчга заклепки относительно утолщения. Этим достигается повышение прочностчых характеристик стержня заклепки, работающей на срез и на отрыв. 3 з.л.ф-лы, 6 ил.

Фиг.З

PpaS/2

Ppaff/2

РрабП

Рроб1г

Фиг. 5

Редактор А. Мотыль

фиг.В

Составитель Э.Фаэлулин

Техред М.МоргенталКорректор М.Шароши

Фиг.Ь

| Бойцов В.В | |||

| и др | |||

| Сборочные и монтажные работы | |||

| - М.: Оборонгиз, 1959, с.71 |

Авторы

Даты

1991-05-23—Публикация

1989-04-18—Подача