Изобретение касается клепально-сбо- рочных работ и может быть использовано so всех отраслях народного хозяйства, где требуется производство неразъемных соединений заклепками с компенсаторами.

Известны способы изготовления заклепок, при котором отрезают мерную длину заготовки, часть ее фиксируют в штамповой оснастке и далее производят образование закладной головки заклепки в процессе осевого сжатия свободной длины заготовки,

Недостатками известного способа изготовления заклепок являются:

отсутствие локального упрочнения материала заклепки в области закладной головки, что обуславливает при передаче больших эксплуатационных усилий необходимость применения заклепок, имеющих повышенные диаметры стержня; стержня заклепок имеют плавающий диаметр, что затрудняет их применение в конструкциях,

содержащих элементы из волокнистых композиционных материалов.

Известен также способ изготовления заклепок, включающий отрезку мерной длины, фиксацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца.

Недостатками этого способа являются сравнительно низкие прочностные характеристики заклепок в области закладной головки повышенная себестоимость производства заклепки вследствие необходимости использования повышенных усилий для ее получения.

Цель изобретения - повышение прочностных характеристик заклепок в области закладной головки, преимущественно при изготовлении заклепок с компенсаторами.

Поставленная цель достигается тем, что в способе изготовления заклепок, включающем отрезку заготовки мерной длины, фик(Л

С

VI О

о ел VI

сацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца, заклепку устанавливаю1) в штамповую оснастку, размещая закладную головку над отверстием в матрице, диаметр которого не превышает диаметр стержня заклепки, затем прикладывают осевое усилие к торцу стержня заклепки и, выдавливая материал заклепки в отверстие матрицы, формируют компенсатор.

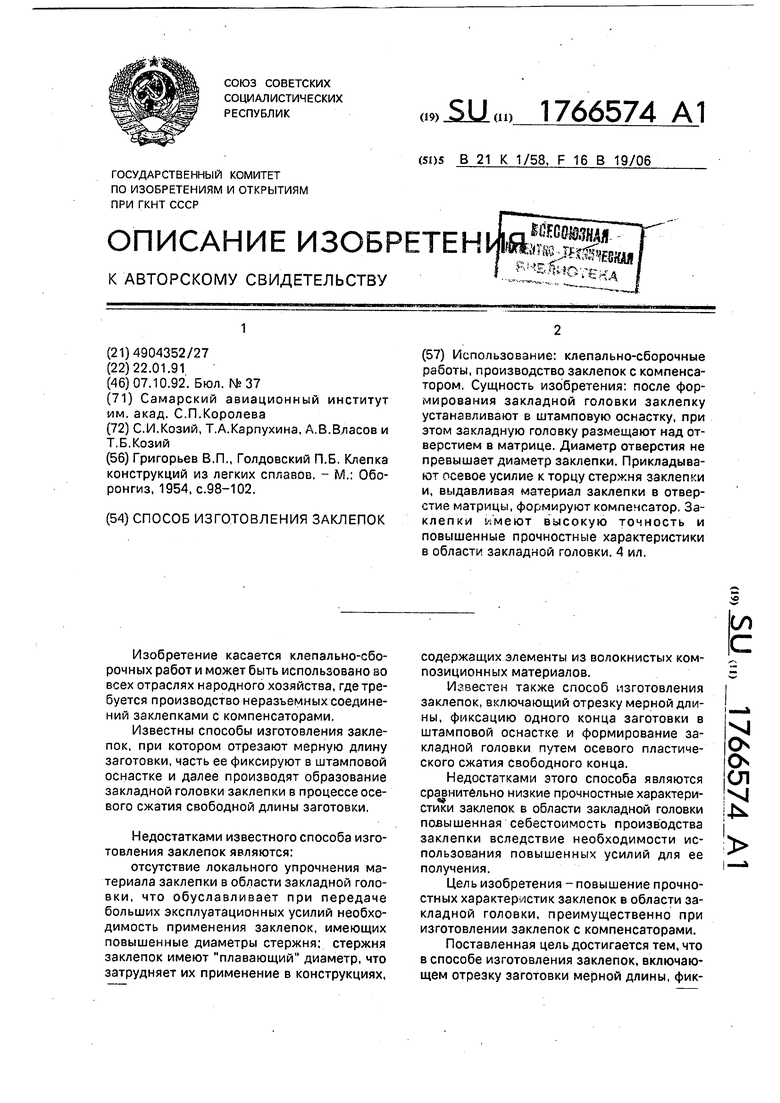

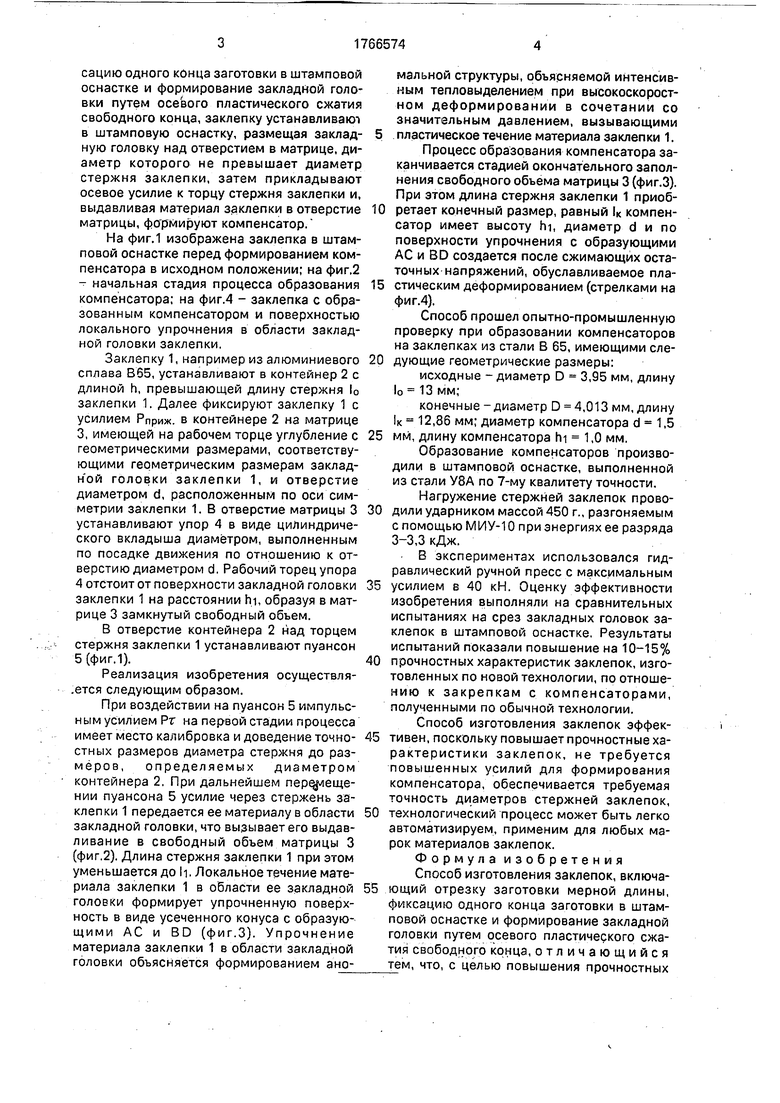

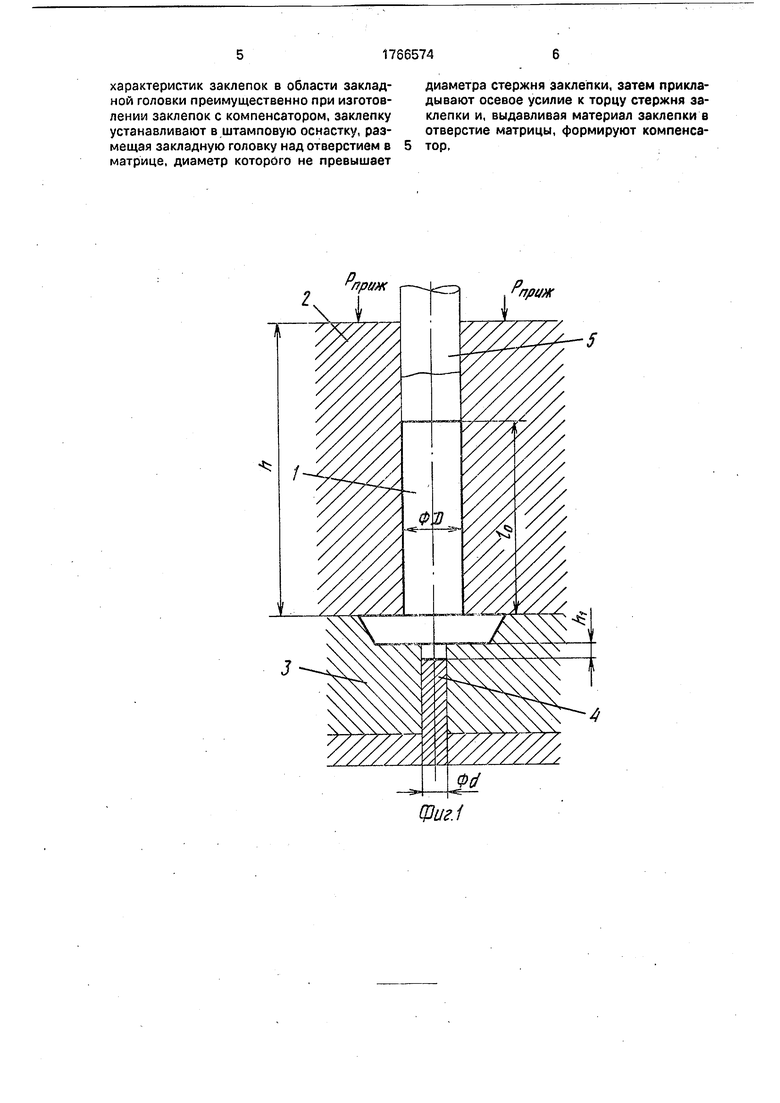

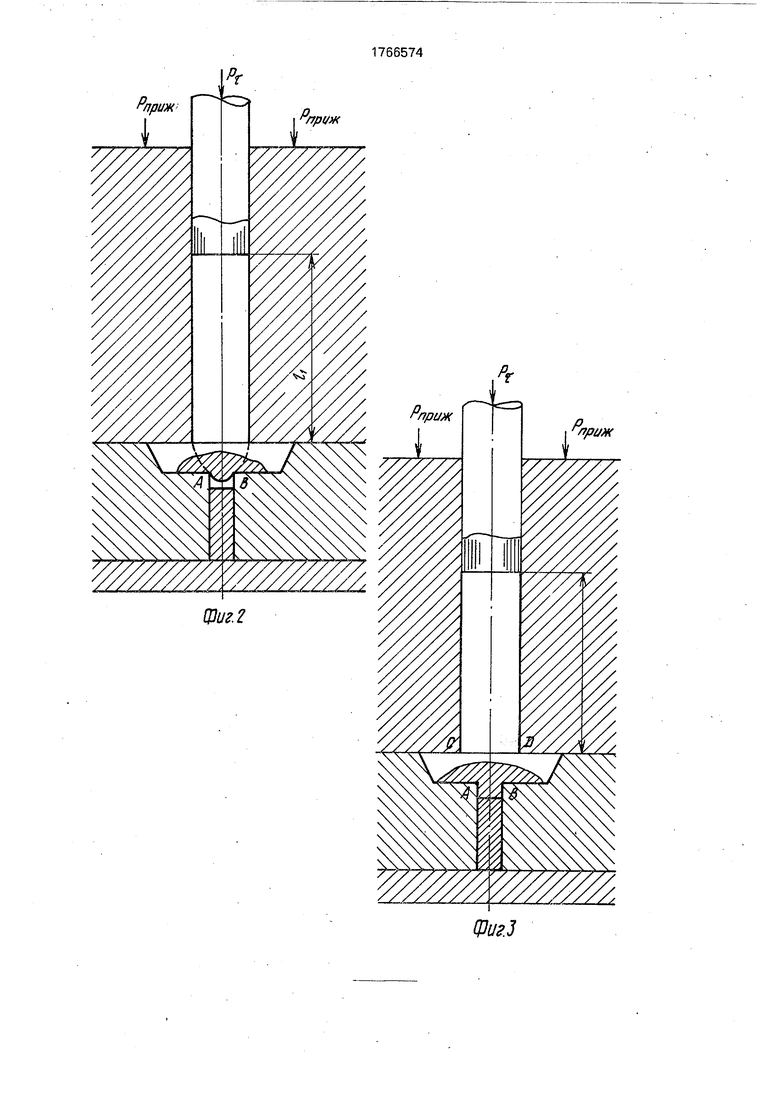

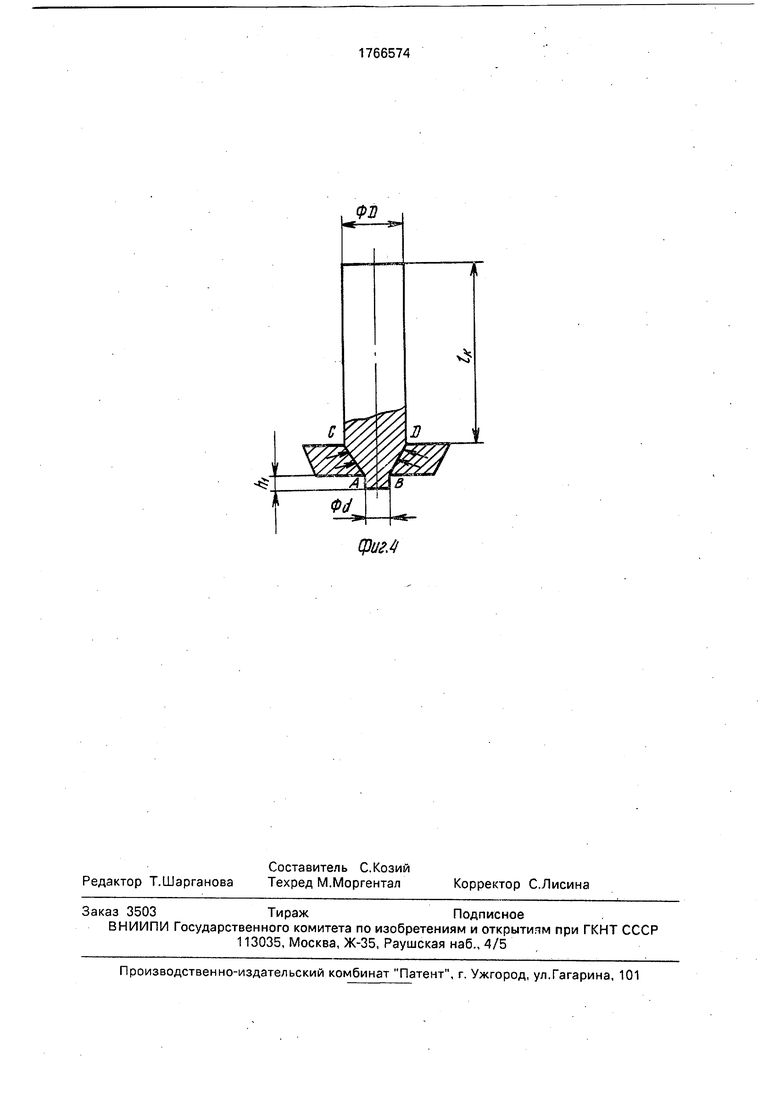

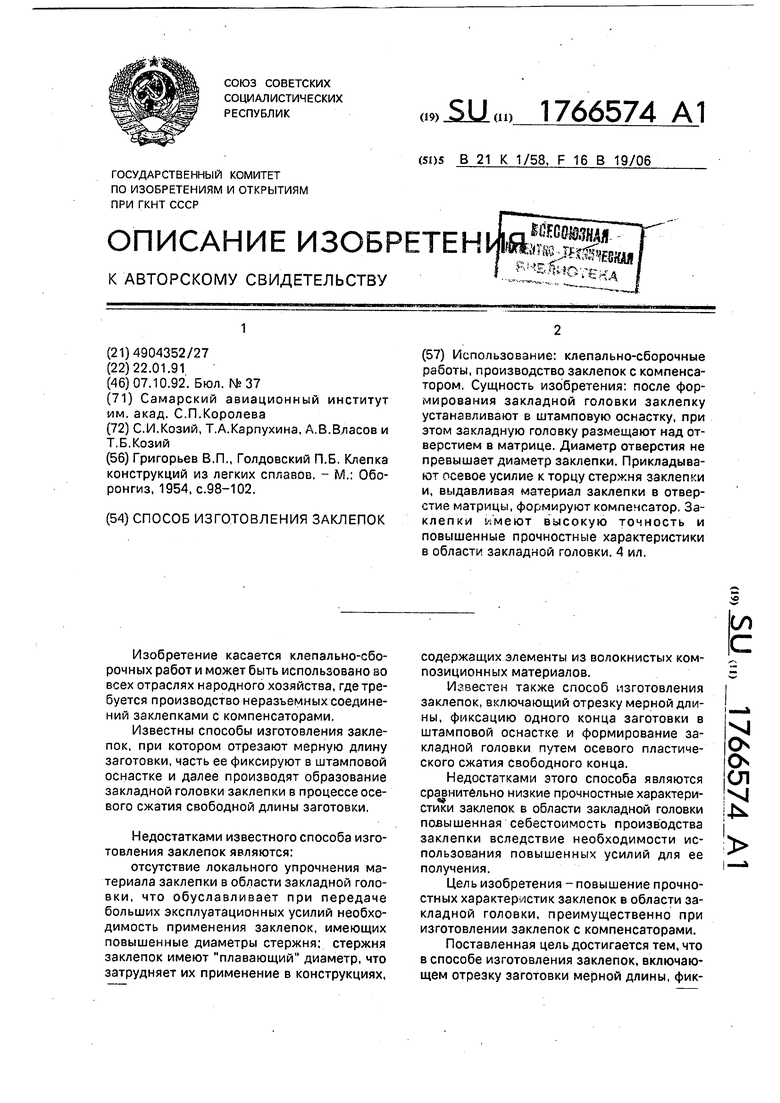

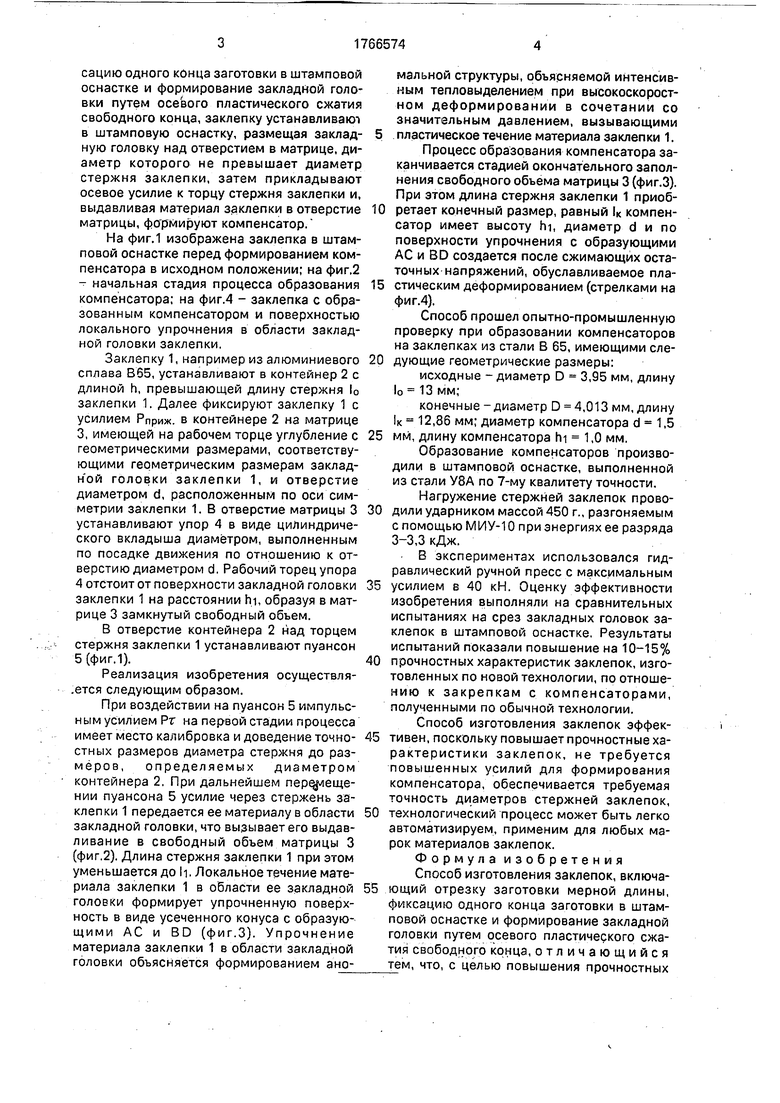

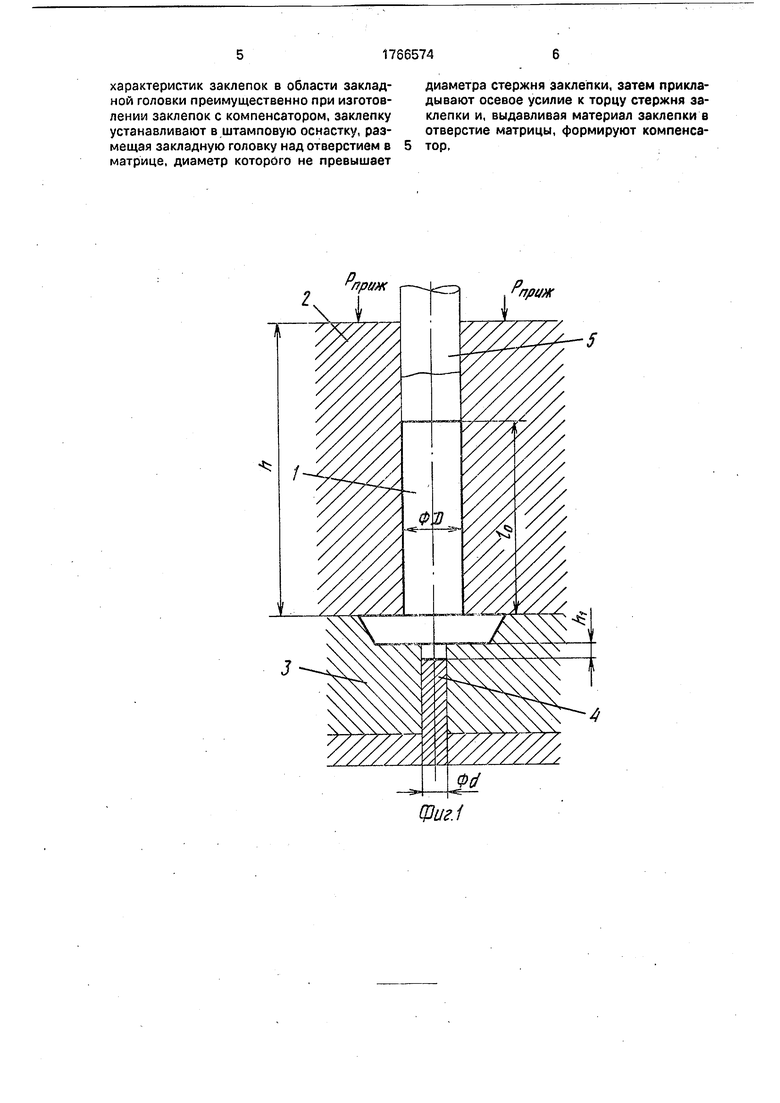

На фиг.1 изображена заклепка в штамповой оснастке перед формированием компенсатора в исходном положении; на фиг.2 - начальная стадия процесса образования компенсатора; на фиг.4 - заклепка с образованным компенсатором и поверхностью локального упрочнения в области закладной головки заклепки,

Заклепку 1, например из алюминиевого сплава В65, устанавливают в контейнер 2 с длиной h, превышающей длину стержня 0 заклепки 1. Далее фиксируют заклепку 1 с усилием Рприж. в контейнере 2 на матрице 3, имеющей на рабочем торце углубление с геометрическими размерами, соответствующими геометрическим размерам закладной головки заклепки 1, и отверстие диаметром d, расположенным по оси симметрии заклепки 1. В отверстие матрицы 3 устанавливают упор 4 в виде цилиндрического вкладыша диаметром, выполненным по посадке движения по отношению к отверстию диаметром d. Рабочий торец упора

4отстоит от поверхности закладной головки заклепки 1 на расстоянии hi, образуя в матрице 3 замкнутый свободный объем.

В отверстие контейнера 2 над торцем стержня заклепки 1 устанавливают пуансон

5(фиг.1).

Реализация изобретения осуществляется следующим образом.

При воздействии на пуансон 5 импульсным усилием Рт на первой стадии процесса имеет место калибровка и доведение точностных размеров диаметра стержня до размеров, определяемых диаметром контейнера 2, При дальнейшем пере иеще- нии пуансона 5 усилие через стержень заклепки 1 передается ее материалу в области закладной головки, что вызывает его выдавливание в свободный объем матрицы 3 (фиг.2). Длина стержня заклепки 1 при этом уменьшается до И. Локальное течение материала заклепки 1 в области ее закладной головки формирует упрочненную поверхность в виде усеченного конуса с образующими АС и BD (фиг.З). Упрочнение материала заклепки 1 в области закладной головки объясняется формированием аномальной структуры, объясняемой интенсивным тепловыделением при высокоскоростном деформировании в сочетании со значительным давлением, вызывающими 5 пластическое течение материала заклепки 1.

Процесс образования компенсатора заканчивается стадией окончательного заполнения свободного объема матрицы 3 (фиг.З). При этом длина стержня заклепки 1 приоб- 10 ретает конечный размер, равный 1К компенсатор имеет высоту hi, диаметр d и по поверхности упрочнения с образующими АС и BD создается после сжимающих остаточных напряжений, обуславливаемое пла- 15 стическим деформированием (стрелками на фиг.4).

Способ прошел опытно-промышленную проверку при образовании компенсаторов на заклепках из стали В 65, имеющими сле- 0 дующие геометрические размеры:

исходные - диаметр D 3,95 мм, длину lo 13 мм;

конечные -диаметр D 4,013 мм, длину к 12,86 мм; диаметр компенсатора d 1,5 5 мм, длину компенсатора hi 1,0 мм.

Образование компенсаторов производили в штамповой оснастке, выполненной из стали У8А по 7-му квалитету точности.

Нагружение стержней заклепок прово- 0 дили ударником массой 450 г., разгоняемым с помощью МИУ-10 при энергиях ее разряда 3-3,3 кДж.

В экспериментах использовался гидравлический ручной пресс с максимальным 5 усилием в 40 кН. Оценку эффективности изобретения выполняли на сравнительных испытаниях на срез закладных головок заклепок в штамповой оснастке, Результаты испытаний показали повышение на 10-15% 0 прочностных характеристик заклепок, изготовленных по новой технологии, по отношению к закрепкам с компенсаторами, полученными по обычной технологии.

Способ изготовления заклепок эффек- 5 тивен, поскольку повышает прочностные ха- рактеристики заклепок, не требуется повышенных усилий для формирования компенсатора, обеспечивается требуемая точность диаметров стержней заклепок, 0 технологический процесс может быть легко автоматизируем, применим для любых марок материалов заклепок.

Формула изобретения

Способ изготовления заклепок, включа- 5 ющий отрезку заготовки мерной длины, фиксацию одного конца заготовки в штамповой оснастке и формирование закладной головки путем осевого пластического сжатия свободного конца, отличающийся тем, что, с целью повышения прочностных

характеристик заклепок в области закладной головки преимущественно при изготовлении заклепок с компенсатором, заклепку устанавливают в штамповую оснастку, размещая закладную головку над отверстием в матрице, диаметр которого не превышает

диаметра стержня заклепки, затем прикладывают осевое усилие к торцу стержня заклепки и, выдавливая материал заклепки в отверстие матрицы, формируют компенсатор,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ изготовления заклепок | 1991 |

|

SU1780916A1 |

| Способ изготовления полутрубчатых заклепок | 1991 |

|

SU1787645A1 |

| Способ получения крепежных изделий | 1989 |

|

SU1650315A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

Использование: клепально-сборочные работы, производство заклепок с компенсатором. Сущность изобретения: после формирования закладной головки заклепку устанавливают в штамповую оснастку, при этом закладную головку размещают над отверстием в матрице. Диаметр отверстия не превышает диаметр заклепки. Прикладывают осевое усилие к торцу стержня заклепки и, выдавливая материал заклепки в отверстие матрицы, формируют компенсатор. За- клепки i-.меют высокую точность и повышенные прочностные характеристики в области закладной головки. 4 ил.

Pfipt/ж

Рлринс

Щиг.1

Рлриж

Щи г. 2

Рлриж

ФигЗ

фиг.4

| Григорьев В.П., Голдовский П.Б, Клепка конструкций из легких сплавов | |||

| - М.: Обо- ронгиз, 1954, с.98-102. |

Авторы

Даты

1992-10-07—Публикация

1991-01-22—Подача