Изобретение относится к области порошковой металлургии, в частности к устройствам для прокатки порошков,

Цель изобретения является повышение качества проката за счет устранения тре- щин на его поверхности.

На чертеже показана схема устройства для прокатки порошков, вертикальный разрез,

Устройство состоит из замкнутых ме- таллических лент 1, неподвижных формующих элементов 2, приводных валков 3 и натяжных роликов 4, причем неподвижные формующие элементы имеют прямолинейные участки 5, параллельные оси калибра, и длина участков равна 10-12 величинам зазора между формующими элементами.

Устройство работает следующим образом.

Замкнутые металлические ленты 1 при- водятся в движение при помощи приводных валков 3, натяжение лент осуществляется натяжными роликами 4, Порошок захватывается лентами и вовлекается в зазор между формующими элементами 2, где происходит его уплотнение и формование. При прохождении сформировавшейся порошковой формовки (проката) между прямолинейными калибрующими участками 5 формующих элементов на нее действуют силы трения, не допускающие проскальзывания формовки относительно лент и исключающие появление трещин на ее поверхности.

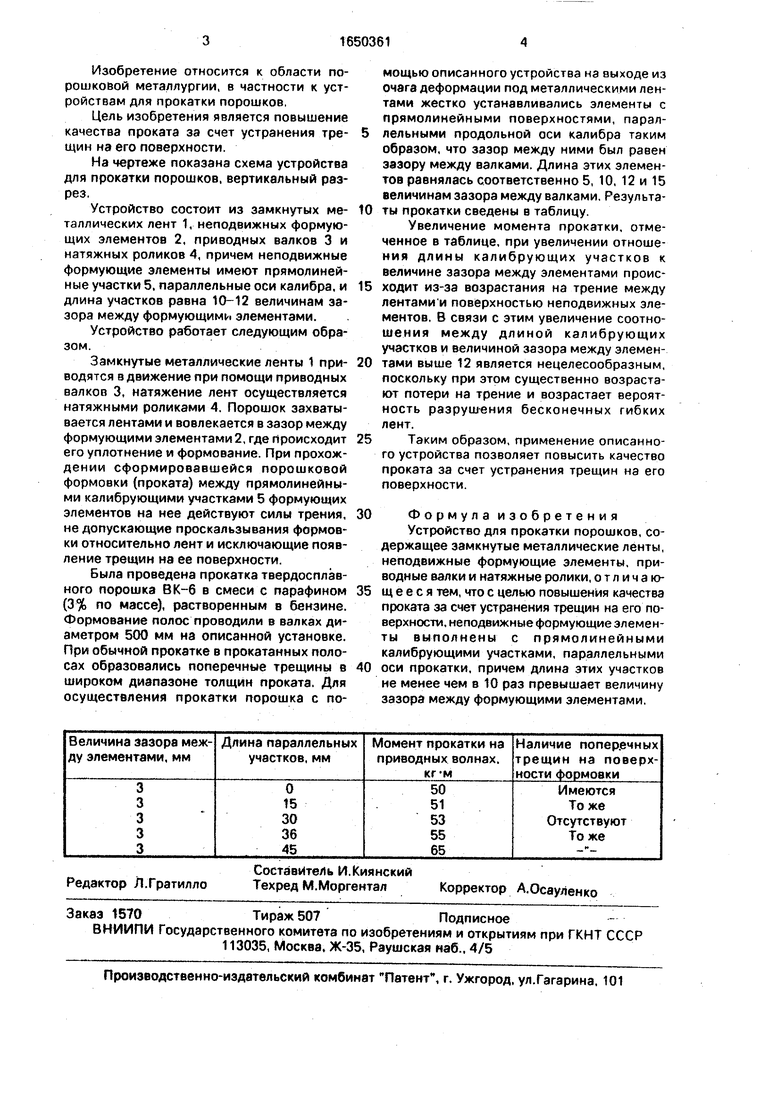

Была проведена прокатка твердосплавного порошка ВК-6 в смеси с парафином (3% по массе), растворенным в бензине. Формование полос проводили в валках диаметром 500 мм на описанной установке. При обычной прокатке в прокатанных полосах образовались поперечные трещины в широком диапазоне толщин проката. Для осуществления прокатки порошка с помощью описанного устройства на выходе из очага деформации под металлическими лентами жестко устанавливались элементы с прямолинейными поверхностями, параллельными продольной оси калибра таким образом, что зазор между ними был равен зазору между валками. Длина этих элементов равнялась соответственно 5, 10, 12 и 15 величинам зазора между валками. Результаты прокатки сведены в таблицу.

Увеличение момента прокатки, отмеченное в таблице, при увеличении отношения длины калибрующих участков к величине зазора между элементами происходит из-за возрастания на трение между лентами и поверхностью неподвижных элементов, В связи с этим увеличение соотношения между длиной калибрующих участков и величиной зазора между элементами выше 12 является нецелесообразным, поскольку при этом существенно возрастают потери на трение и возрастает вероятность разрушения бесконечных гибких лент.

Таким образом, применение описанного устройства позволяет повысить качество проката за счет устранения трещин на его поверхности.

Формула изобретения Устройство для прокатки порошков, содержащее замкнутые металлические ленты, неподвижные формующие элементы, приводные валки и натяжные ролики, отличающееся тем, что с целью повышения качества проката за счет устранения трещин на его поверхности, неподвижные формующие элемен- ты выполнены с прямолинейными калибрующими участками, параллельными оси прокатки, причем длина этих участков не менее чем в 10 раз превышает величину зазора между формующими элементами,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Устройство для прокатки порошков | 1985 |

|

SU1252052A1 |

| Устройство для прокатки порошковых материалов | 1981 |

|

SU996100A1 |

| Способ прокатки ленты из порошков | 1983 |

|

SU1156853A1 |

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки порошков. Цель - повышение качества проката за счет устранения трещин на его поверхности. Ленты 1 приводятся в движение при помощи приводных валков 3. Порошок вовлекается в зазор между формующими элементами 2, где происходит его уплотнение и формование проката (порошковой формовки). При прохождении формовки между калибрующими участками неподвижных элементов 2. длина которых не менее чем в 10 раз превышает зазор между ними, на нее воздействуют силы трения, исключающие появление трещин на ее поверхности. При увеличении отношения длины калибрующего участка к величине зазора между элементами свыше 12 существенно возрастают потери на трение и возрастает вероятность обрыва бесконечных лент. 1 ил., 1 табл. Порошок W е О ся о W о

| Степаненко А | |||

| В | |||

| и Исаевич Л, А | |||

| Непрерывное формование металлических порошков и гранул | |||

| Минск: Наука и техника, 1980, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Анциферов В | |||

| Н., Бобров Г | |||

| В | |||

| и др | |||

| Порошковая металлургия, и наполнение покрытий | |||

| М.: Металлургия, 1987, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-11—Подача