Изобретение относится к сварке пластмасс и может найти применение при сварке внахлест армированных термопластичных полимерных пленок.

Цель изобретения - повышение качества сварного шва и производительности устройства.

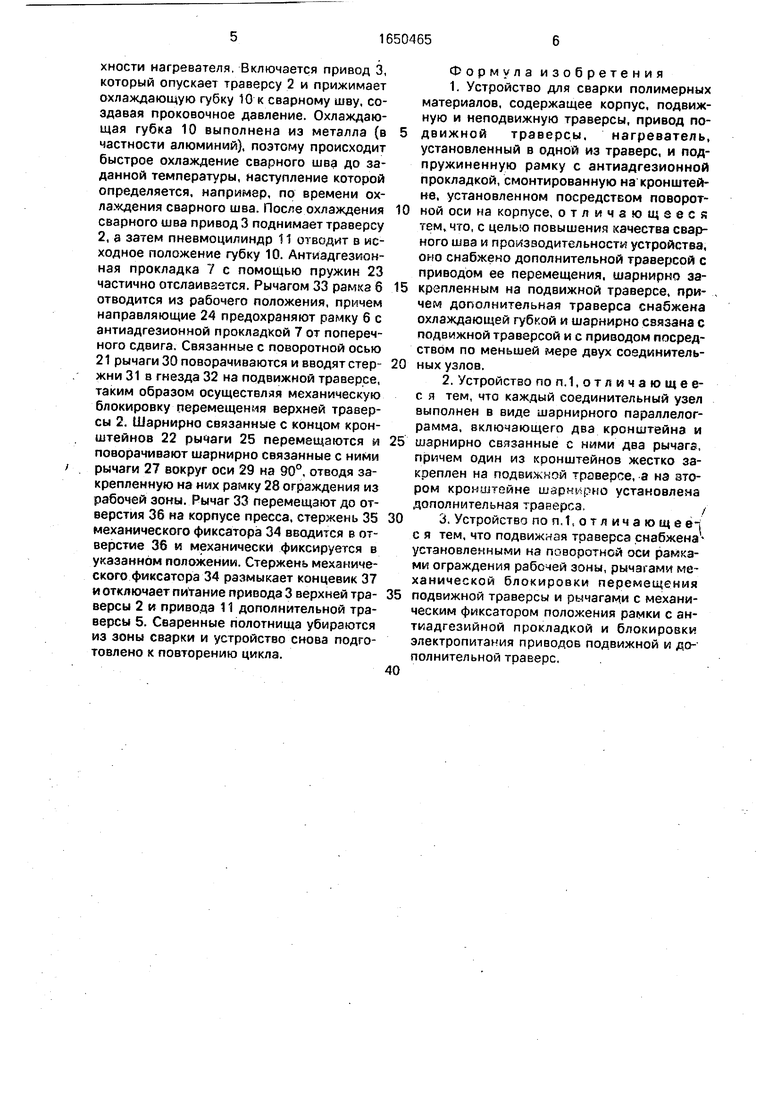

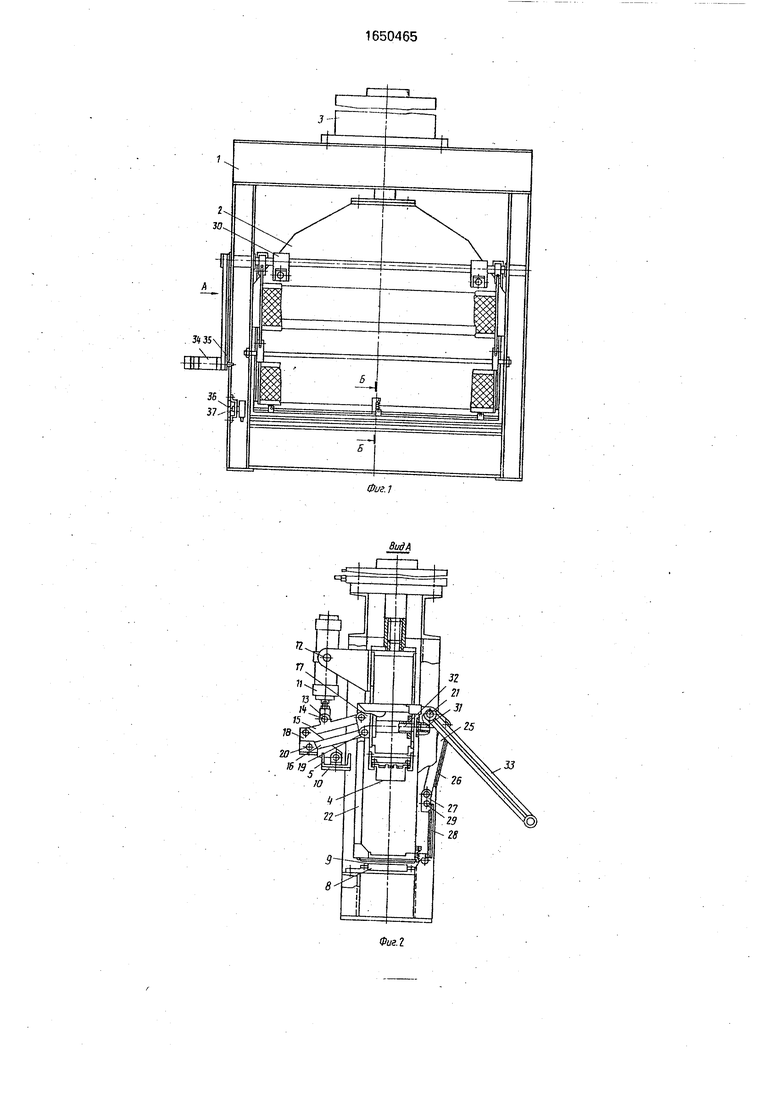

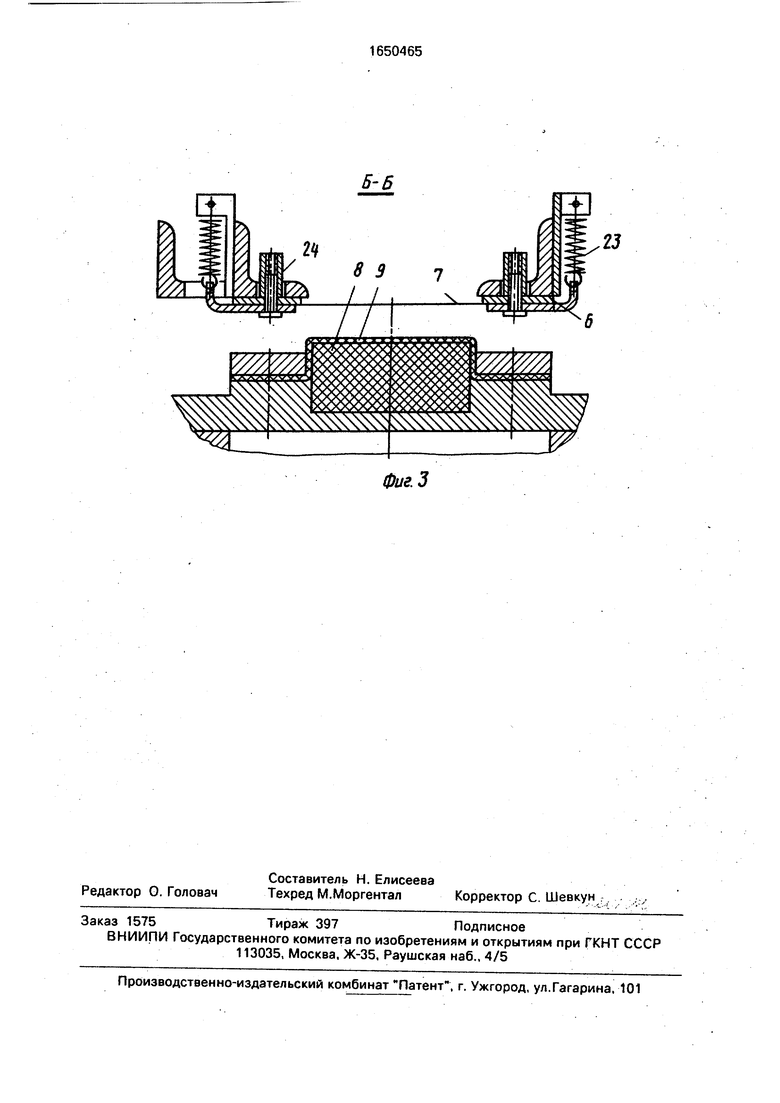

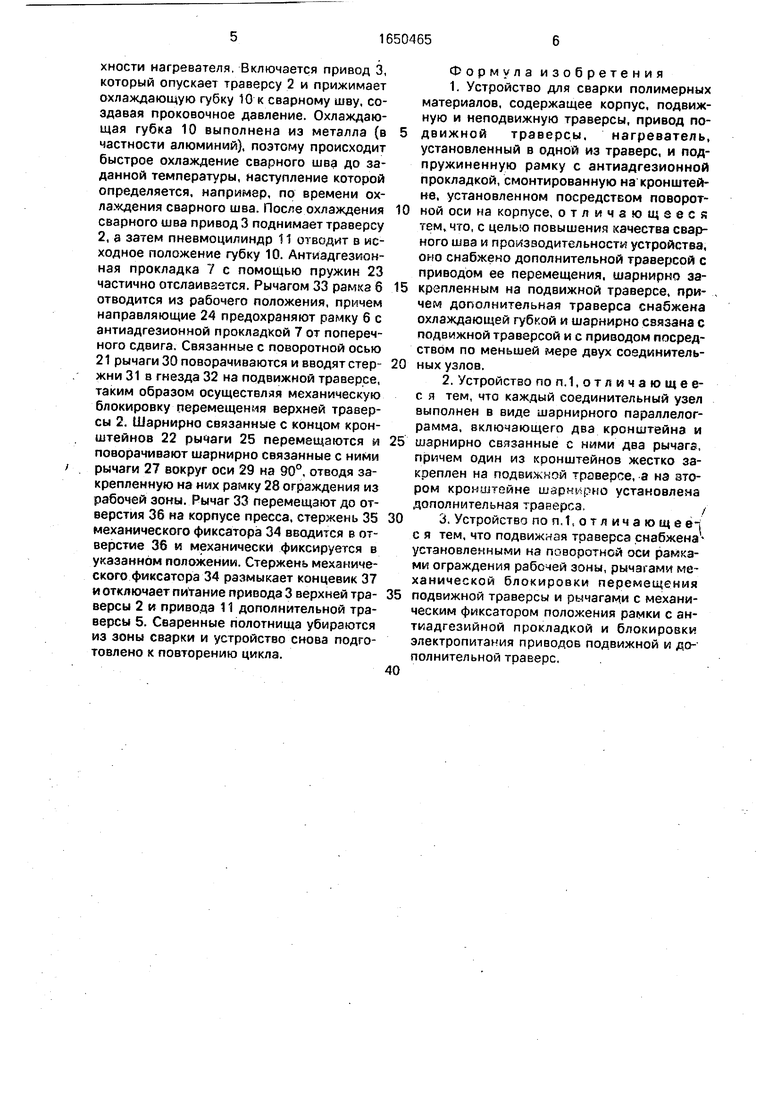

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство для сварки полимерных материалов содержит корпус 1, верхнюю подвижную траверсу 2, связанную с приводом 3 ее перемещения в виде пневмоцилиндра,

закрепленный на верхней траверсе нагреватель 4, дополнительную траверсу 5, рамку 6 с антиадсезионной прокладкой 7 и нижнюю траверсу, включающую эластичную термоизоляционную сварочную губку 8 с антиадгезионной прокладкой 9.

Дополнительная траверса 5 содержит цельнометаллическую охлаждающую губку 10 и привод перемещения в виде отдельного пневмоцилиндра 11, шарнирно закрепленного на верхней подвижной траверсе с помощью шарнира 12. Дополнительная траверса 5 шарнирно связана с верхней траверсой 2 с помощью по меньшей мере двух

о- сл

g

о

СЛ

соединительных узлов, расположенных с двух сторон траверсы 2 и связанных с пнев- моцилиндром 11 осью 13 и шарниром 14. Каждый из соединительных узлов выполнен в виде шарнирного параллелограмма, включающего два рычага 15 и 16, кронштейн 17, жестко установленный на верхней подвижной траверсе 2, и кронштейн 18, на котором установлена дополнительная траверса 5.

Одним своим концом рычаги 15 и 16 связаны с помощью шарниров 19 с кронштейнов 17, а вторым концом - с помощью шарниров 20 с кронштейном 18. Расстояния между центрами шарниров 19 и 20 в плоскости поперечного сечения охлаждающей губки 10 составляют параллелограмм. При таком закреплении кронштейна 18, с которым непосредственно связана дополнительная траверса 5, губка 10 всегда перемещается поступательно, что существенно облегчает ее юстировку параллельно нагревателю 4 и сварочной губке 8, а значит, и повышает равномерность проковочного давления. На корпусе 1 устройства закреплена поворотная ось 21, на которой с помощью кронштейнов 22 установлена рамка 6 с антиадгезионной прокладкой 7. Для того, чтобы при подводе в рабочее положение рамка с антиадгезионной прокладкой не касалась опорной сварочной губки 8 и уложенного на ней материала, и для того, чтобы облегчить отслоение сварного шва от анти- адгезийных прокладок, рамка 6 соединена с кронштейнами 22 с помощью пружин 23 и направляющих 24. Вторыми концами кронштейны 22 шарнирно связаны с концами рычагов 25, на которых установлена рамка 26 ограждения рабочей зоны. Вторым концом рычаг 25 связан шарнирно с рычагом 27, на котором установлена рамка 28 ограждения рабочей зоны. Рычаг 27 связан с помощью оси 29 с корпусом. Рычаги 25 и 27 установлены так, что при отводе рамки 6 из рабочей зоны, одновременно отводится рамка 28 ограждения, которая мешает заправке свариваемых материалов. На поворотной оси 21 установлены рычаги 30, соединенные шарнирно со стержнями 31, которые вводятся в гнездо 32 на подвижной верхней траверсе 2, и таким образом осуществляется механическая блокировка перемещения верхней траверсы, когда рамка 6 с антиадгезионной прокладкой 7 выводится из положения между нагревателем 4 и сварочной губкой 8, а рамка 28 ограждения рабочей зоны 2 выводится из рабочего положения. На поворотной оси 21 установлен рычаг 33, содержащий механический фиксатор 34, стержень 35 которого при отводе рамки 6 вводится в отверстие 36 на корпусе

устройства. Напротив отверстия 36 на корпусе установлен концевик 37, который осуществляет размыкание электрической цепи питания (не показаны) приводов верхней и

дополнительной траверсы при введении стержня 35 в отверстие 36.

Устройство работает следующим образом.

На опорную эластичную сварочную губ0 ку 8 с антиадгезионной прокладкой 9 вручную укладывают внахлест два свариваемых полимерных полотнища. Стержень 35 фиксатора 34 выводится из зацепления с отверстием 36, электрические цепи питания

5 приводов верхней траверсы 2 и дополнительной траверсы с охлаждающей губкой 10 замыкаются. Поворотом оси 21с помощью рычага 33 рамка 6 с антиадгезионной прокладкой 7 устанавливается в положение

0 между нагревателем 4 верхней траверсы 2 и сварочной губкой 8, блокирующие перемещение верхней траверсы стержни 31 выводятся из механического зацепления с гнездом 32 на траверсе 2 и этим снимается

5 механическая блокировка перемещения траверсы 2. Рычаги 25 и 27, шарнирно связанные между собой и с кронштейнами 22, перемещают рамки 26 и 28 ограждения рабочей зоны, при этом рамка 28, отведенная

0 в исходное состояние, поворачивается на 90° и закрывает доступ в рабочую зону, исключая таким образом возможность случайного попадания руки под нагреватель 4. Таким образом, с помощью поворотной

5 оси 21 осуществляется за один прием подготовка устройства к работе с обеспечением безопасности проведения работ. Затем включается привод 3 верхней траверсы и предварительно разогретый до необходи0 мой температуры нагреватель 4 опускается, разжимает пружины 23, соединяющие рамку с кронштейнами 22, прижимают антиадгезионную прокладку 7 к сведенным внахлест свариваемым кромкам и создает

5 необходимое сварочное давление. При нагреве свариваемых кромок до температуры сварки, достижение которой может, например, определяться по времени нагрева или с помощью термопары (не показаны), тра0 верса 2 поднимается с помощью привода 3. Рамка 6 с антиадгезионной прокладкой 7 за счет адгезии между расплавленным покрытием и антиадгезионным материалом остается в.контакте с нагретым сварным швом.

5 Срабатывает привод охлаждающей губки 10 (пневмоцилиндр 11) и, поступательно перемещая губку, вводит ее в положение между верхней траверсой и опорной сварочной губкой 8. При этом рабочая поверхность устанавливается параллельно рабочей поверхности нагревателя. Включается привод 3, который опускает траверсу 2 и прижимает охлаждающую губку 10 к сварному шву, создавая проковочное давление. Охлаждающая губка 10 выполнена из металла (в частности алюминий), поэтому происходит быстрое охлаждение сварного шва до заданной температуры, наступление которой определяется, например, по времени охлаждения сварного шва. После охлаждения сварного шва привод 3 поднимает траверсу 2, а затем пневмоцилиндр 11 отводит в исходное положение губку 10. Антиадгезионная прокладка 7 с помощью пружин 23 частично отслаивается. Рычагом 33 рамка 6 отводится из рабочего положения, причем направляющие 24 предохраняют рамку 6 с антиадгезионной прокладкой 7 от поперечного сдвига. Связанные с поворотной осью 21 рычаги 30 поворачиваются и вводят стер- жни 31 в гнезда 32 на подвижной траверсе, таким образом осуществляя механическую блокировку перемещения верхней траверсы 2. Шарнирно связанные с концом кронштейнов 22 рычаги 25 перемещаются и поворачивают шарнирно связанные с ними рычаги 27 вокруг оси 29 на 90°, отводя закрепленную на них рамку 28 ограждения из рабочей зоны. Рычаг 33 перемещают до отверстия 36 на корпусе пресса, стержень 35 механического фиксатора 34 вводится в отверстие 36 и механически фиксируется в указанном положении. Стержень механического фиксатора 34 размыкает концевик 37 и отключает питание привода 3 верхней тра- версы 2 и привода 11 дополнительной траверсы 5. Сваренные полотнища убираются из зоны сварки и устройство снова подготовлено к повторению цикла.

Формула изобретения

1.Устройство для сварки полимерных материалов, содержащее корпус, подвижную и неподвижную траверсы, привод подвижной траверсы, нагреватель, установленный в одной из траверс, и подпружиненную рамку с антиадгезионной прокладкой, смонтированную на кронштейне, установленном посредством поворотной оси на корпусе, отличающееся тем, что, с целью повышения качества сварного шва и производительности устройства, оно снабжено дополнительной траверсой с приводом ее перемещения, шарнирно закрепленным на подвижной траверсе, причем дополнительная траверса снабжена охлаждающей губкой и шарнирно связана с подвижной траверсой и с приводом посредством по меньшей мере двух соединительных узлов,

2.Устройство поп.1,отличающее- с я тем, что каждый соединительный узел выполнен в виде шарнирного параллелограмма, включающего два кронштейна и шарнирно связанные с ними два рычэгг, причем один из кронштейнов жестко закреплен на подвижной траверсе, а на втором кронштейне шарнирно установлена дополнительная траверса,/

3.Устройство по п, t, о т л и ч а ю щ е е( с я тем, что подвижная траверса снабжена установленными на поворотной оси рамками ограждения рабочей зоны, рычагами механической блокировки перемещения подвижной траверсы и рычагами с механическим фиксатором положения рамки с ан- тиадгезийной прокладкой и блокировки электропитания приводов подвижной и до- полнительной траверс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| Устройство для соединения полотнищ из полимерных материалов | 1975 |

|

SU526515A1 |

| Устройство для сварки полимерных материалов | 1984 |

|

SU1191302A2 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Устройство для сварки термопластов | 1991 |

|

SU1812126A1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| Устройство для сборки и сварки изделий коробчатого сечения | 1984 |

|

SU1186447A1 |

| Устройство для сварки полимерных материалов | 1988 |

|

SU1622152A1 |

| Установка для сварки полимерных материалов | 1985 |

|

SU1359149A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

Изобретение относится к сварке пластмасс и может найти применение при сварке внахлест армированных термопластичных полимерных пленок. Цель - повышение качества сварного шва и производительности устройства. Для этого устройство для сварки полимерных материалов снабжено дополнительной траверсой с приводом ее перемещения, шарнирко закрепленным на подвижной траверсе. Дополнительная траверса снабжена охлаждающей губкой и шарнирно связана с подвижной траверсой и с приводом посредством по меньшей мере двух соединительных узлов. Каждый соединительный узел выполнен в виде шарнирного параллелограмма, включающего два кронштейна и два шарнирно связанных с ними рычага. Один из кронштейнов жестко закреплен на подвижной траверсе. На втором кронштейне шарнирно установлена дополнительная траверса. Подвижная траверса снабжена установленными на поворотной оси рамками ограждения рабочей зоны, рычагами механической блокировки перемещения подвижной траверсы и рычагом с механическим фиксатором положения рамки с антиадгезионной прокладкой и блокировки электропитания приводов подвижной и дополнительной траверс. 2 з.п. ф-лы, 3 ил. сл с

99W991

фиг.З

| Тростянская Е.Б | |||

| и др | |||

| Сварка пластмасс.- М.: Машиностроение, 1967, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Устройство для сварки полимерных материалов | 1980 |

|

SU925645A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-05-23—Публикация

1989-02-23—Подача