1

Изобретение относится к термической обработке с нагревом токами высокой частоты.

Известно устройство для закалки цилиндрических деталей с нагревом ТВЧ, содержащее приемные вращающиеся валки и прижимной валок, имемщие кольцевые проточки для размещения индуктора, спрейера и уменьшения контакта с деталью, и привод подачи деталей 1.

Недостатком известного устройства является невозможность термической обработки цилиндрических деталей фасонного профиля с буртами.

Известно также устройство для закалки с нагревом ТВЧ цилиндрических деталей с буртами (пальцев), содержащее индуктор, спрейер, механизм центрирования и подачи деталей, выполненный в виде системы винтовых приводных валков. Индук.тор со опрейером при этом размещен в винтовых впадинах валков 2.

Недостатком такого устройства является невозможность закалки цилиндрических деталей фасонного профиля.

Целью изобретения является расширение технологических возможностей известного устройства.

Это достигается тем, что предлагаемое устройство снабжено приводом перемещения индуктора, и спрейера вдоль валков, кинематически связанным с приводом валков, при этом валки выполнены сменными и с профи0 лем, соответствующим профилю детали.

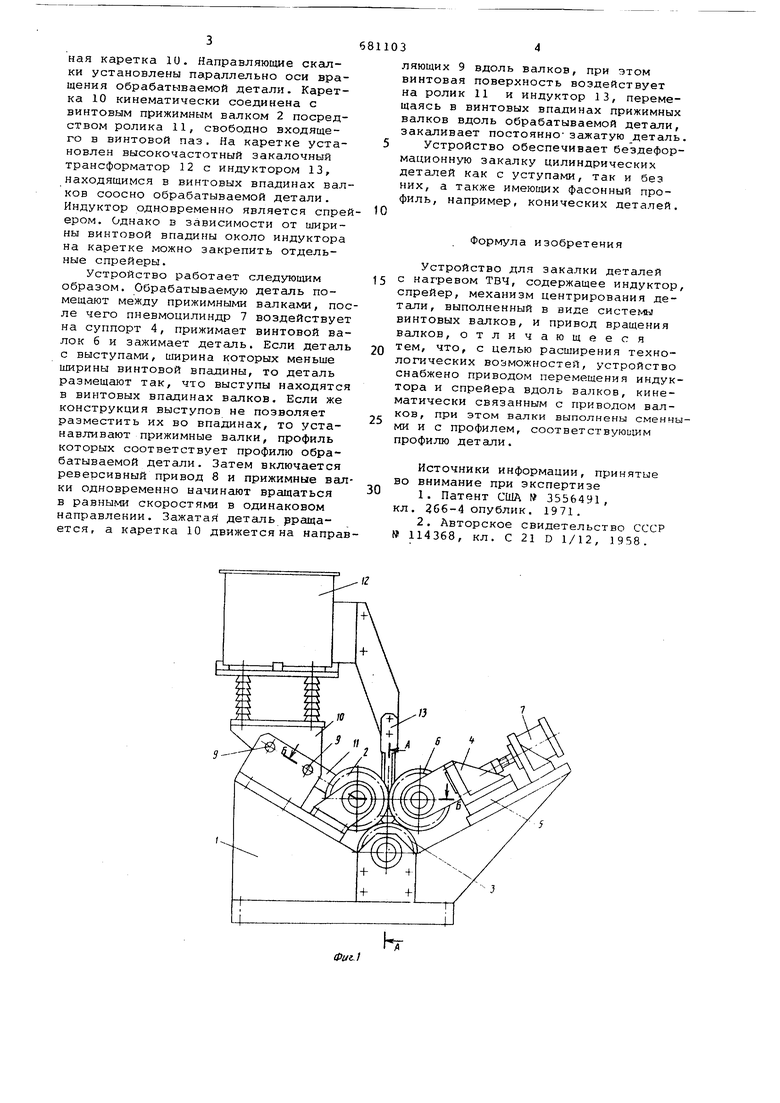

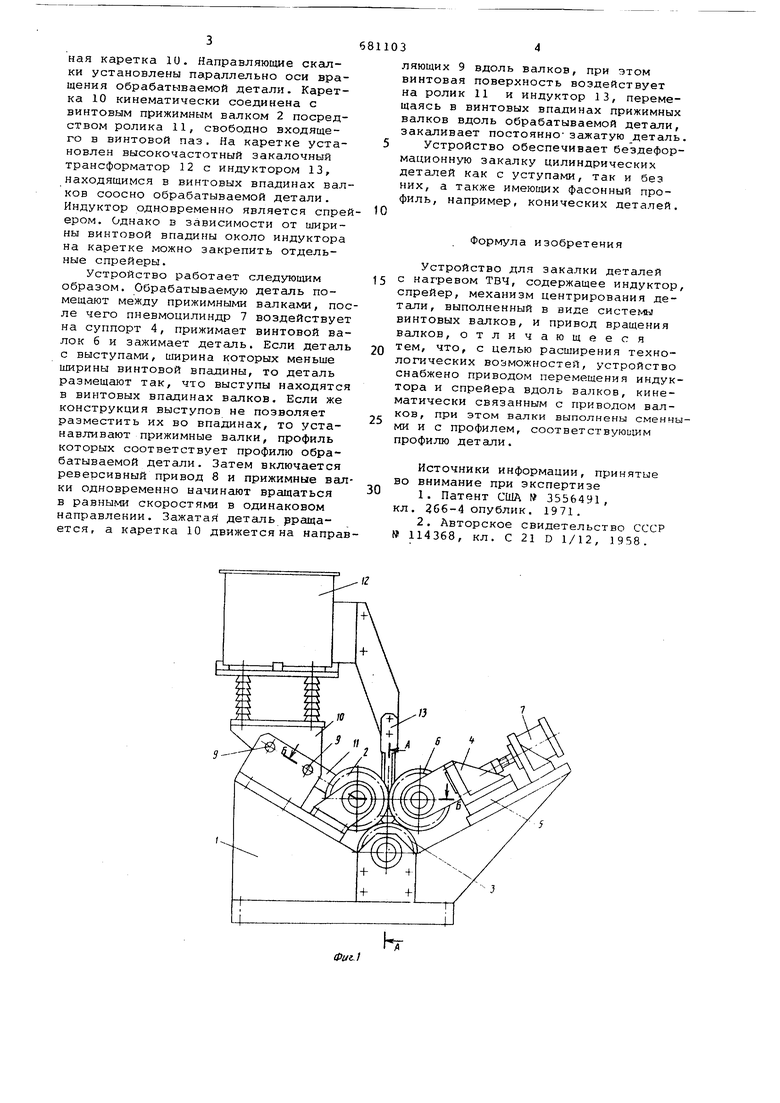

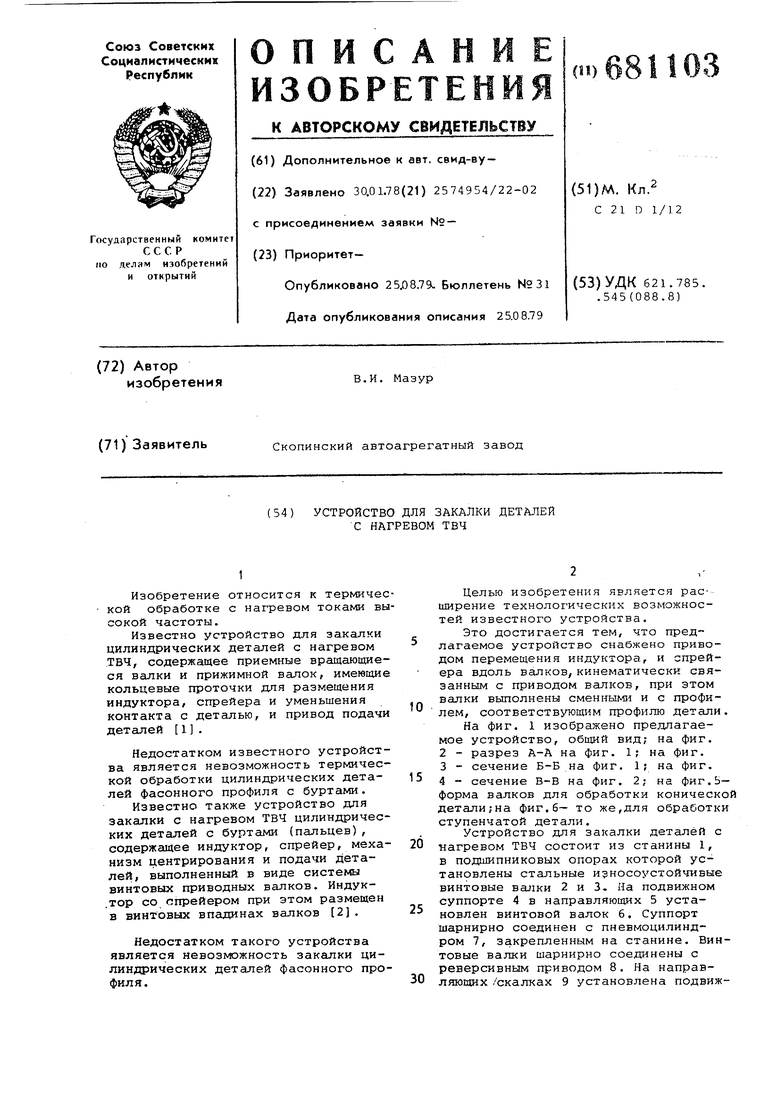

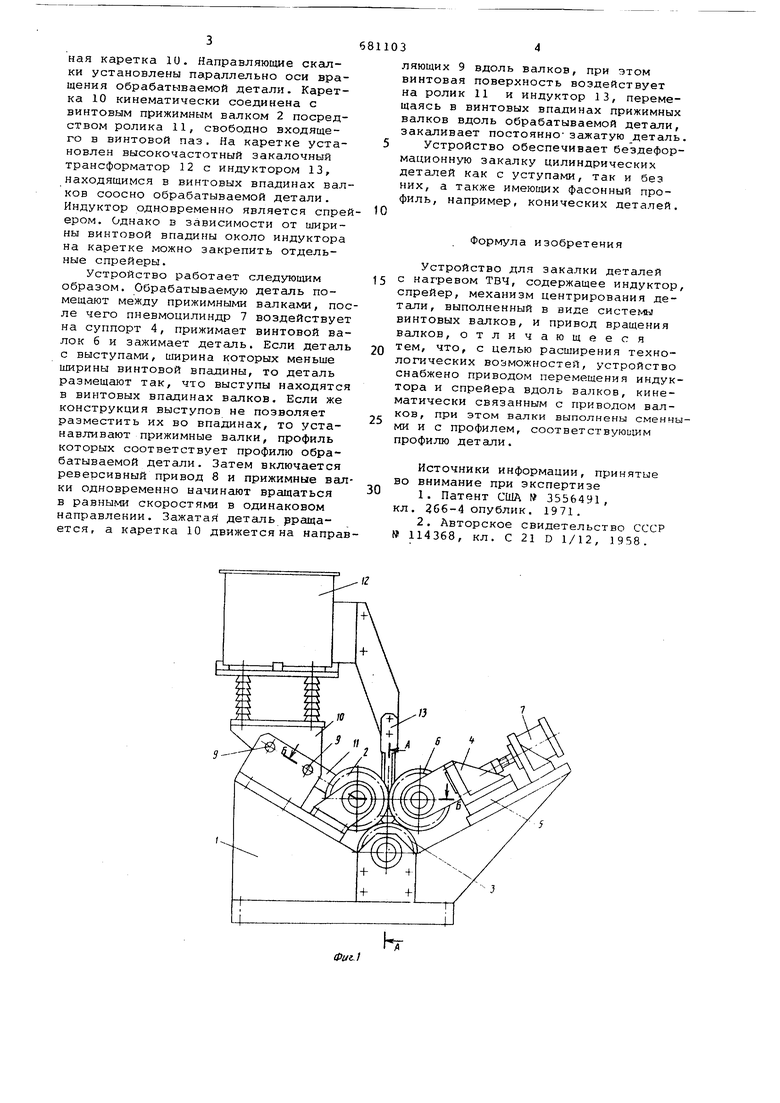

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.

2- разрез А-Л на фиг. 1; на фиг.

3- сечение Б-Б на фиг. 1; на фиг.

5

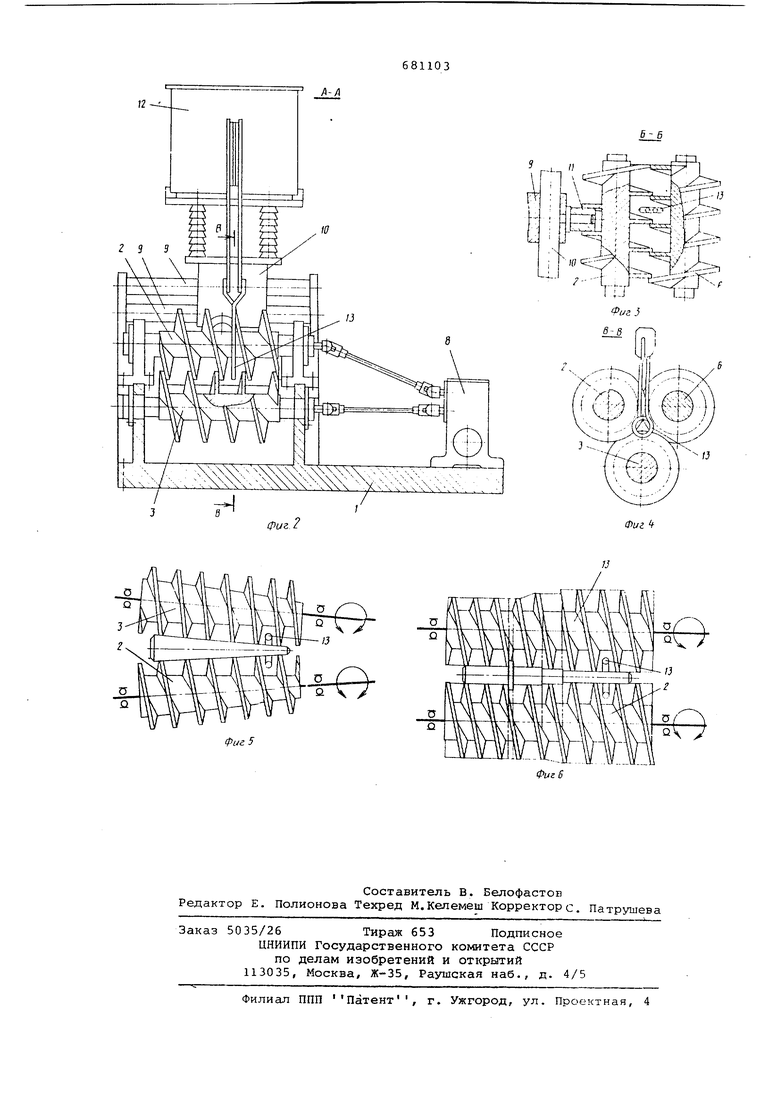

4- сечение В-В на фиг. 2; на фиг.Ьформа валков для обработки конической детали;на фиг.6- то же,для обработки ступенчатой детали.

Устройство для закалки деталей с

0 нагревом ТВЧ состоит из станины 1, в подшипниковых опорах которой установлены стальные износоустойчивые винтовые валки 2 и 3. На подвижном суппорте 4 в направляющих 5 уста5новлен винтовой валок 6. Суппорт шарнирно соединен с пневмоцилиндром 7, закрепленным на станине. Винтовые валки шарнирно соединены с реверсивным приводом 8. На направ0ляющих /скалках 9 установлена подвижная каретка 1U. Направляющие скалки установлены параллельно оси вращения обрабатываемой детали. Каретка 10 кинематически соединена с винтовым прижимным валком 2 посредством ролика 11, свободно входящего в винтовой паз, На каретке установлен высокочастотный закалочный трансформатор 12 с индуктором 13, находящимся в винтовых впадинах валков соосно обрабатываемой детали. Индуктор одновременно является спрейером. Однако в зависимости от ширины винтовой впадины около индуктора на каретке можно закрепить отдельные спрейеры.

Устройство работает следующим образом. Обрабатываемую деталь помещают между прижимными вгшками, после чего пневмоцилиндр 7 воздействует на суппорт 4, прижимает винтовой валок б и зажимает деталь. Если деталь с выступами, ширина которых меньще щирины винтовой впадины, то деталь размещают так, что выступы находятся в винтовых впадинах валков. Если же конструкция выступов не позволяет разместить их во впадинах, ТО устанавливают прижимные валки, профиль которых соответствует профилю обрабатываемой детали. Затем включается реверсивный привод 8 и прижимные валки одновременно начинают вращаться в равными скоростями в одинаковом направлении. Зажатая детс1ль рращается, а каретка 10 движется на направляющих 9 вдоль валков, при этом винтовая поверхность воздействует на ролик 11 и индуктор 13, перемещаясь в винтовых впадинах прижимных валков вдоль обрабатываемой детали, закаливает постояннозажатую деталь. Устройство обеспечивает бездеформационную закалку цилиндрических деталей как с уступами, так и без них, а также имеющих фасонный профиль, например, конических деталей.

Формула изобретения

Устройство для закалки деталей 5 с нагревом ТВЧ, содержащее индуктор, спрейер, механизм центрирования детали, выполненный в виде системы винтовых валков, и привод вращения валков, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено приводом перемещения индуктора и спрейера вдоль валков, кинематически связанным с приводом валков, при этом валки выполнены сменными и с профилем, соответствуюишм профилю детали.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3556491, кл. 366-4 опублик. 1971.

2.Авторское свидетельство СССР 114368, кл. С 21 D 1/12, 1958.

фиг. 2

Фиг.

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Автоматическая закалочно-рихтовочное устройство | 1988 |

|

SU1650722A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Автомат для термической обработки цилиндрических изделий | 1977 |

|

SU654690A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для упрочняющей обработкиМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU846573A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Установка для закалки | 1980 |

|

SU901299A1 |

Авторы

Даты

1979-08-25—Публикация

1978-01-30—Подача