(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ И tEPMИЧECKOЙ ОБРАБОТКИ.

1

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства при изготовлении стальных плоских деталей, требующих механической и термической обработки..

Известна автоматическая линия, содержащая установленное по ходу Технологического процесса оборудование, связанное щтанговым транспортером с собачками, щарнирно закрепленными на траверсах, и трассу транспортирования, участок которой установлен с возможностью качания в плоскости, перпендикулярной плоскости транспортирования 1.

На этой линии не обеспечивается возможность качественно обрабатывать плоские-детали.

Цель изобретения - повыщение качества обработки плоских деталей.

Цель достигается тем, что щтанговый транспортер снабжен захватами, установленными с возможностью возвратно-поступательного перемещения в вертикальной плоскости, а закалочная ванна - ограничителем положения детали, причем закалочная ванна расположена под упомянутым участком транспортирования трассы.

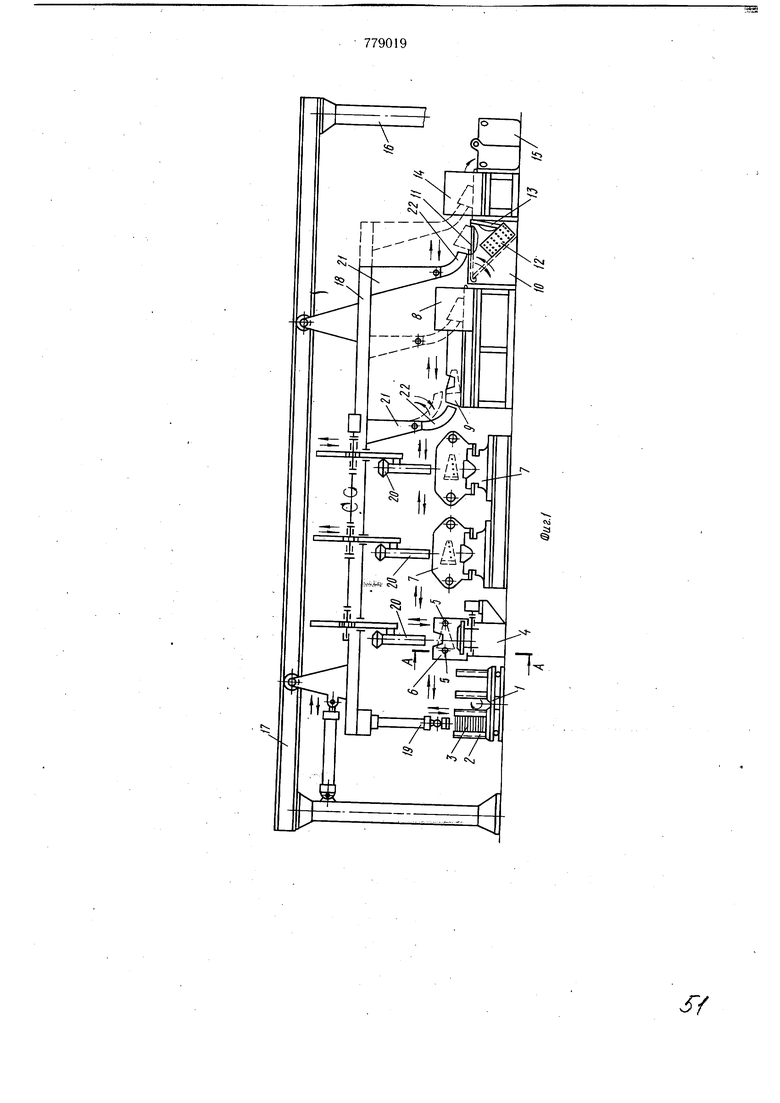

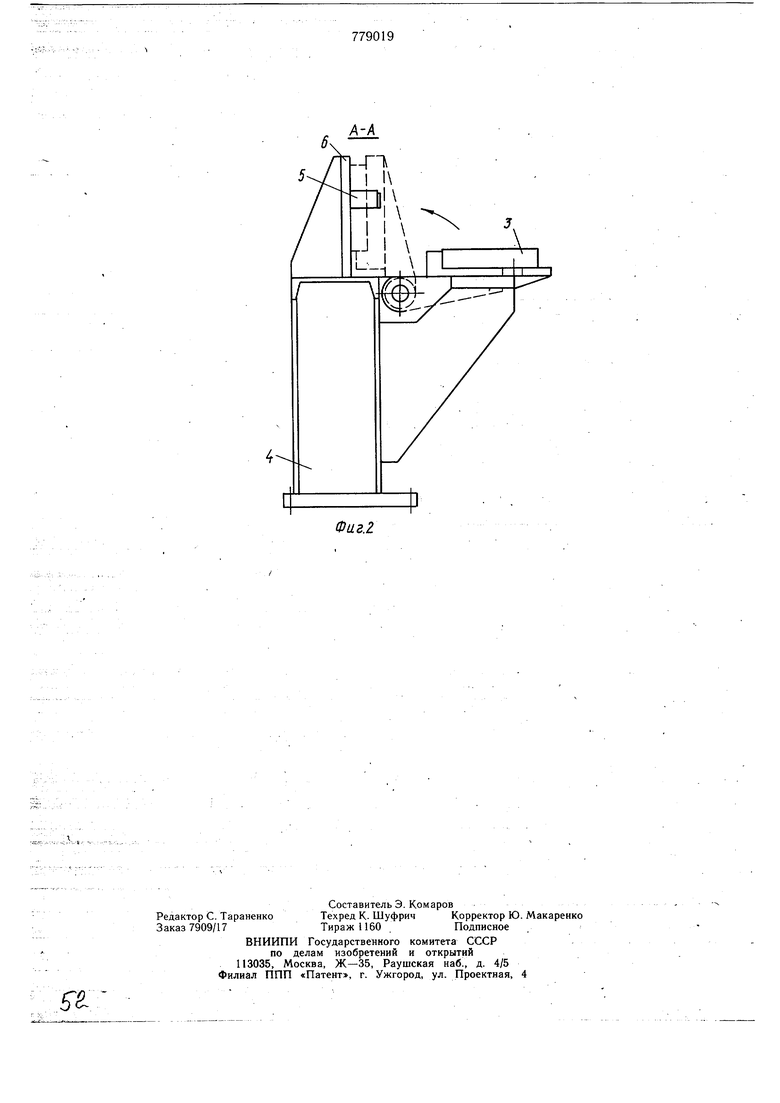

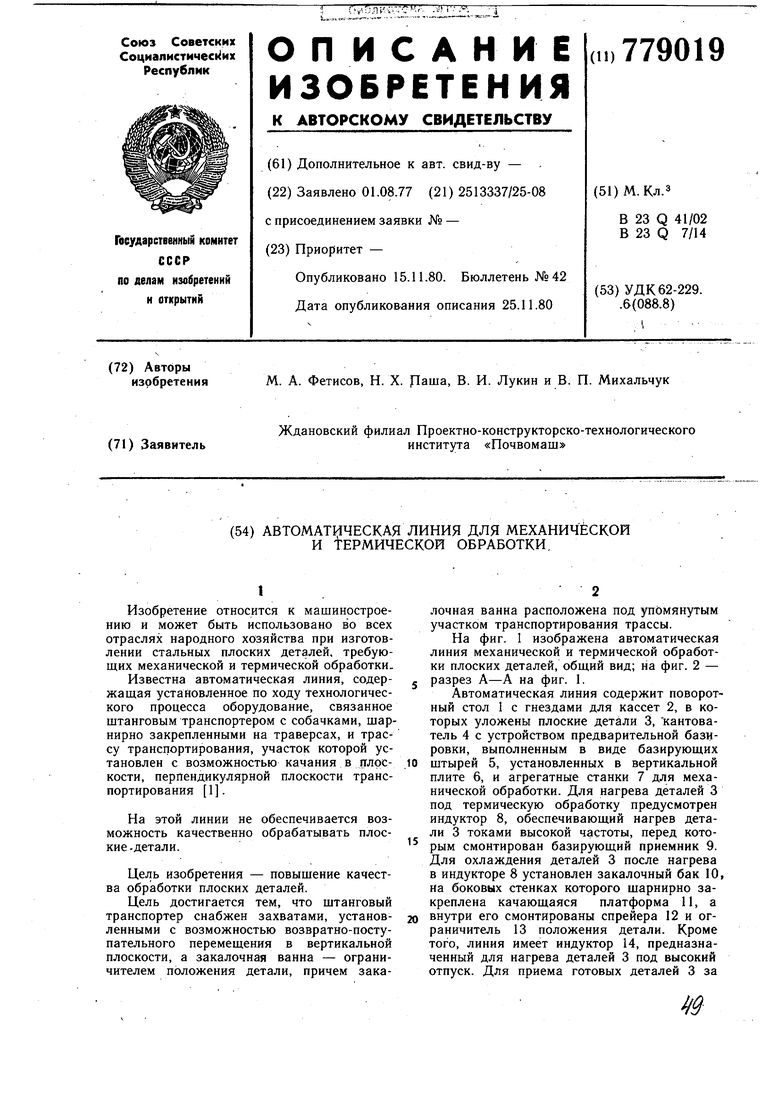

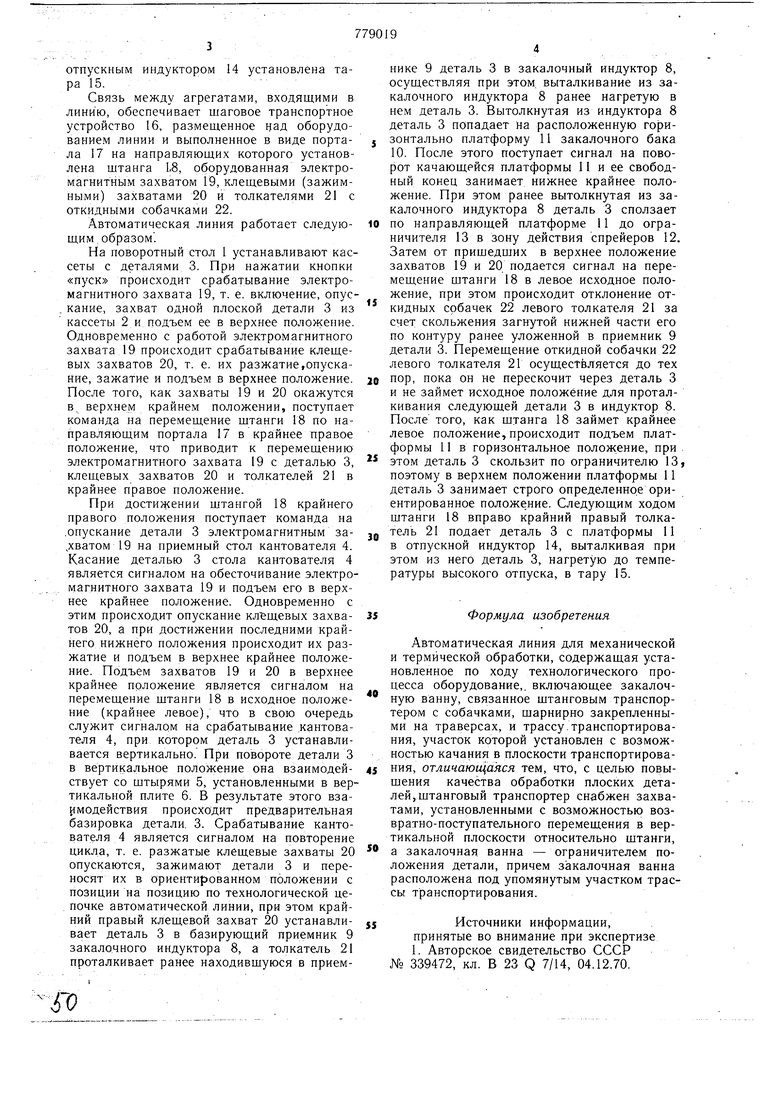

На фиг. 1 изображена автоматическая линия механической и термической обработки плоских деталей, общий вид; на фиг. 2 -

5 разрез А-А на фиг. 1.

Автоматическая линия содержит поворотный стол 1 с гнездами для кассет 2, в которых уложены плоские детали 3, кантователь 4 с устройством предварительной базировки, выполненным в виде базирующих .10 щтырей 5, установленных в вертикальной плите 6, и агрегатные станки 7 для механической обработки. Для нагрева деталей 3 под термическую обработку предусмотрен индуктор 8, обеспечивающий нагрев детали 3 токами высокой частоты, перед кото рым смонтирован базирующий приемник 9. Для охлаждения деталей 3 после нагрева в индукторе 8 установлен закалочный бак 10, на боковых стенках которого шарнирно закреплена качающаяся платформа 11, а

20 внутри его смонтированы спрейера 12 и ограничитель 13 положения детали. Кроме того, линия имеет индуктор 14, предназначенный для нагрева деталей 3 под высокий отпуск. Для приема готовых деталей 3 за

тпускным индуктором 14 установлена таа 15.

Связь между агрегатами, входящими в инию, обеспечивает шаговое транспортное устройство 16, размещенное цад оборудованием линии и выполненное в виде портаа 17 на направляющих которого установена штанга 1.8, оборудованная электромагнитным захватом 19, клещевыми (зажимными) захватами 20 и толкателями 21 с откидными собачками 22.

Автоматическая линия работает следующим образом.

На поворотный стол 1 устанавливают кассеты с деталями 3. При нажатии кнопки «пуск происходит срабатывание электромагнитного захвата 19, т. е. включение, опускание, захват одной плоской детали 3 из кассеты 2 и подъем ее в верхнее положение. Одновременно с работой электромагнитного захвата 19 происходит срабатывание клещевых захватов 20, т. е. их разжатие,опускание, зажатие и подъем в верхнее положение. После того, как захваты 19 и 20 окажутся в, верхнем крайнем положении, поступает команда на перемещение штанги 18 по направляющим портала 17 в крайнее правое положение, что приводит к перемещению электромагнитного захвата 19 с деталью 3, клещевых захватов 20 и толкателей 21 в крайнее правое положение.

При достижении штангой 18 крайнего правого положения поступает команда на опускание детали 3 электромагнитным захватом 19 на приемный стол кантователя 4. Касание деталью 3 стола кантователя 4 является сигналом на обесточивание электромагнитного захвата 19 и подъем его в верхнее крайнее положение. Одновременно с этим происходит опускание клещевых захватов 20, а при достижении последними крайнего нижнего положения происходит их разжатие и подъем в верхнее крайнее положение. Подъем захватов 19 и 20 в верхнее крайнее положение является сигналом на перемещение штанги 18 в исходное положение (крайнее левое), что в свою очередь служит сигналом на срабатывание кантователя 4, при котором деталь 3 устанавливается вертикально. При повороте детали 3 в вертикальное положение она взаимодействует со штырями 5, установленными в вертикальной плите 6. В результате этого взаимодействия происходит предварительная базировка детали, 3. Срабатывание кантователя 4 является сигналом на повторение цикла, т. е. разжатые клещевые захваты 20 опускаются, зажимают детали 3 и переносят их в ориентированном положении с позиции на позицию по технологической цепочке автоматической линии, при этом крайний правый клещевой захват 20 устанавливает деталь 3 в базирующий приемник 9 закалочного индуктора 8, а толкатель 21 проталкивает ранее находившуюся в приемнике 9 деталь 3 в закалочный индуктор 8, осуществляя при этом выталкивание из закалочного индуктора 8 ранее нагретую в нем деталь 3. Вытолкнутая из индуктора 8 деталь 3 попадает на расположенную горизонтально платформу 11 закалочного бака 10. После этого поступает сигнал на поворот качающейся платформы 11 и ее свободный конец занимает нижнее крайнее положение. При этом ранее вытолкнутая из закалочного индуктора 8 деталь 3 сползает

по направляющей платформе 11 до ограничителя 13 в зону действия спрейеров 12. Затем от пришеди:их в верхнее положение захватов 19 и 20 подается сигнал на перемещение щтанги 18 в левое исходное положение, при этом происходит отклонение откидных собачек 22 левого толкателя 21 за счет скольжения загнутой нижней части его по контуру ранее уложенной в приемник 9 детали 3. Перемещение откидной собачки 22 левого толкателя 21 осуществляется до тех

пор, пока он не перескочит через деталь 3 и не займет исходное положение для проталкивания следующей детали 3 в индуктор 8. После того, как штанга 18 займет крайнее левое положение, происходит подъем платформы 11 в горизонтальное положение, при

этом деталь 3 скользит по ограничителю 13, поэтому в верхнем положении платформы 11 деталь 3 занимает строго определенное ориентированное положение. Следующим ходом штанги 18 вправо крайний правый толкатель 21 подает деталь 3 с платформы 11 в отпускной индуктор 14, выталкивая при этом из него деталь 3, нагретую до температуры высокого отпуска, в тару 15.

Формула изобретения

Автоматическая линия для механической и термической обработки, содержащая установленное по ходу технологического процесса оборудование,, включающее закалочную ванну, связанное штанговым транспортером с собачками, щарнирно закрепленными на траверсах, и трассу.транспортирования, участок которой установлен с возможностью качания в плоскости транспортирования, отличающаяся тем, что, с целью повышения качества обработки плоских деталей, штанговый транспортер снабжен захватами, установленными с возможностью возвратно-поступательного перемещения в вертикальной плоскости относительно штанги,

а закалочная ванна - ограничителем положения детали, причем закалочная ванна расположена под упомянутым участком трассы транспортирования.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 339472, кл. В 23 Q 7/14, 04.12.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

| Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты | 1949 |

|

SU86385A1 |

| Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания | 1973 |

|

SU443745A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Кантователь | 1973 |

|

SU524652A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

Авторы

Даты

1980-11-15—Публикация

1977-08-01—Подача