Изобретение относится к оборудованию для переработки полимерных материалов, например резиновых смесей, и может быть использовано в шинной и резинотехнической промышленности для получения полосовых заготовок, например для протекторов покрышек.

Цель изобретения - повышение качества смешения перерабатываемой композиции.

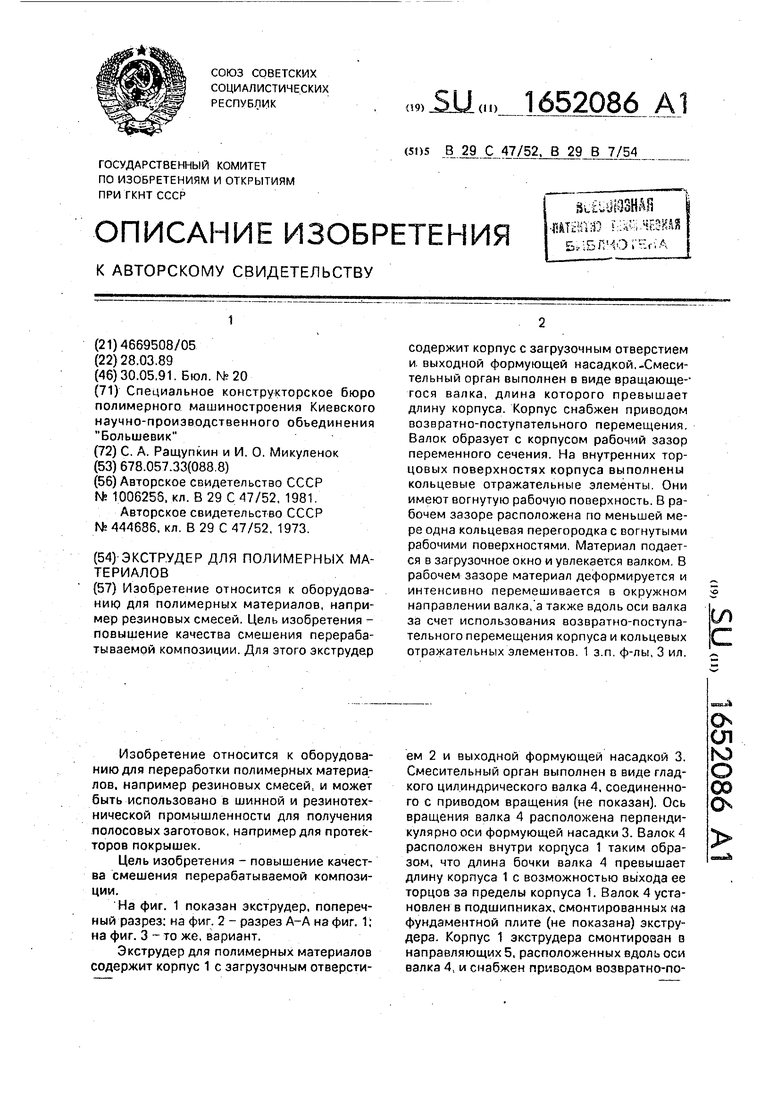

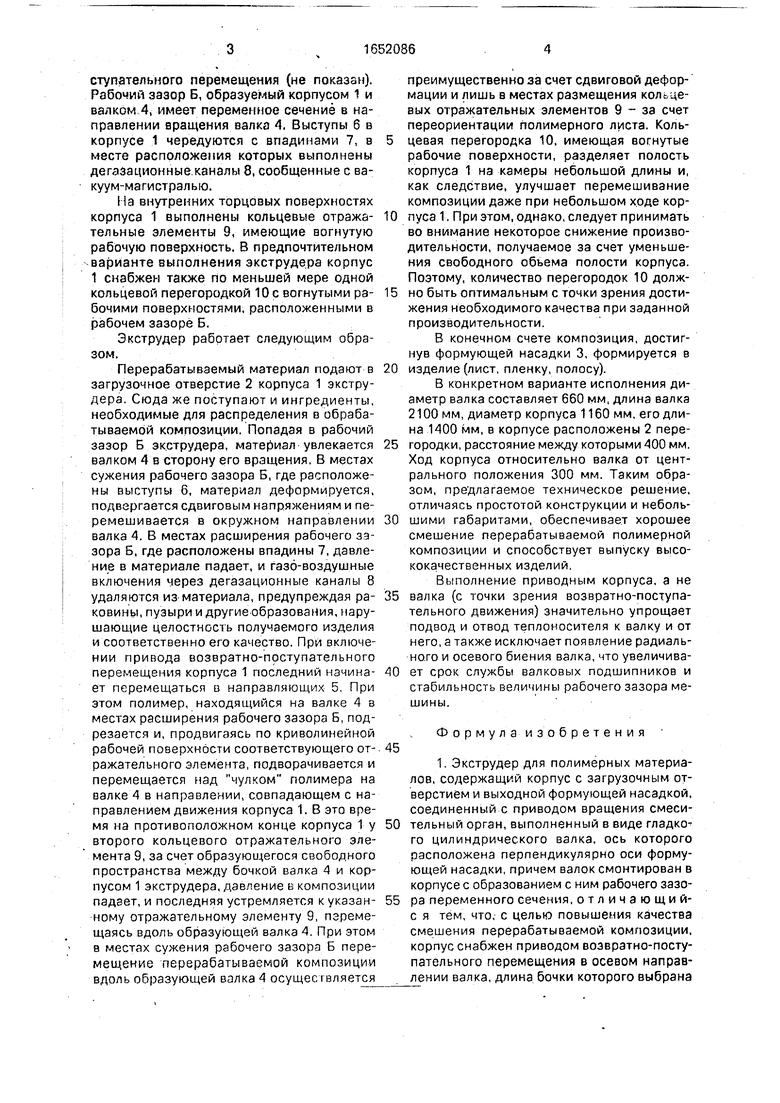

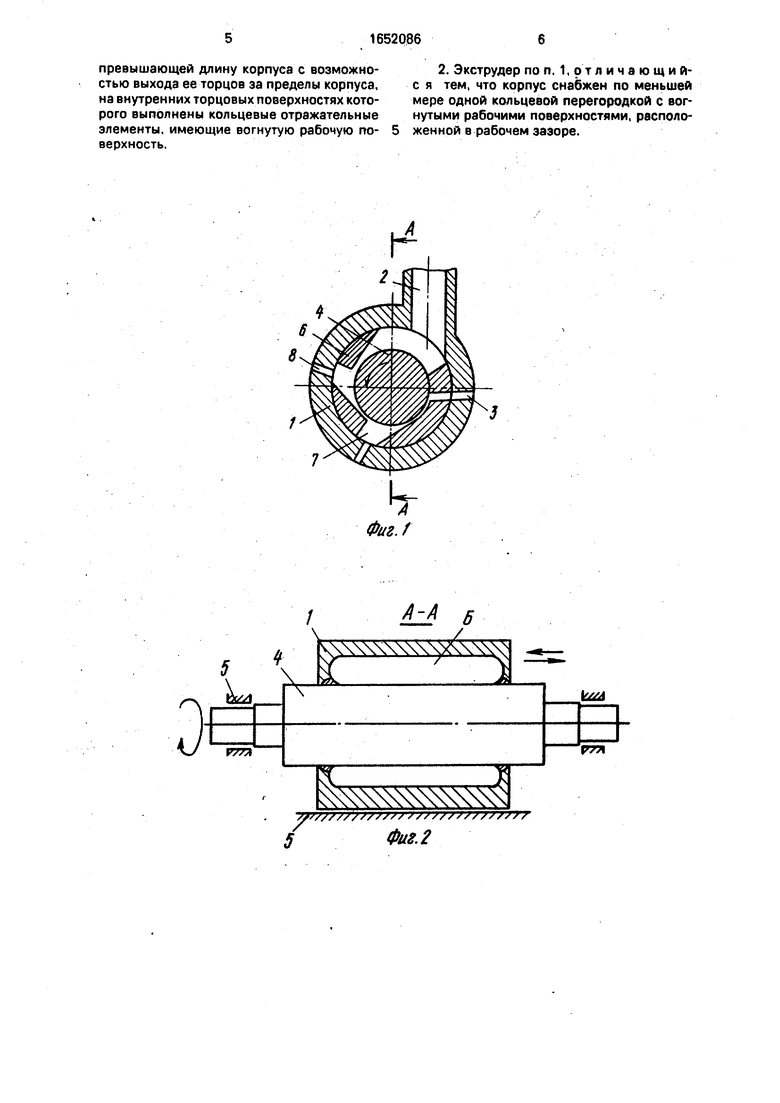

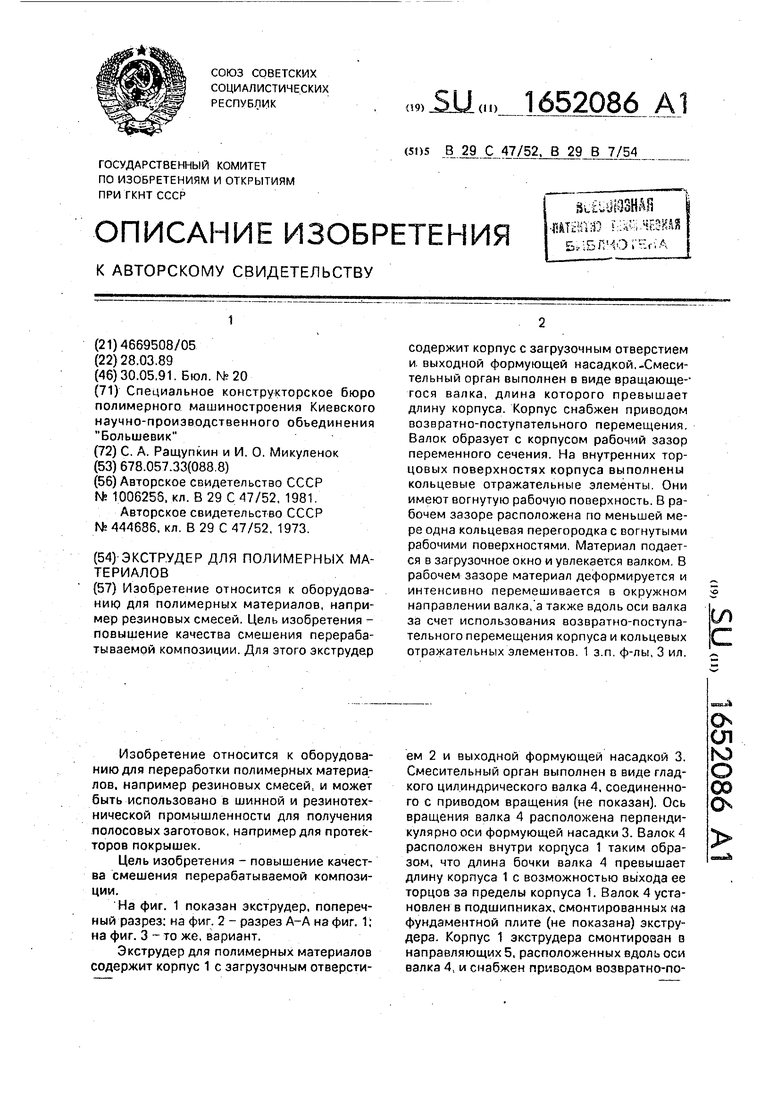

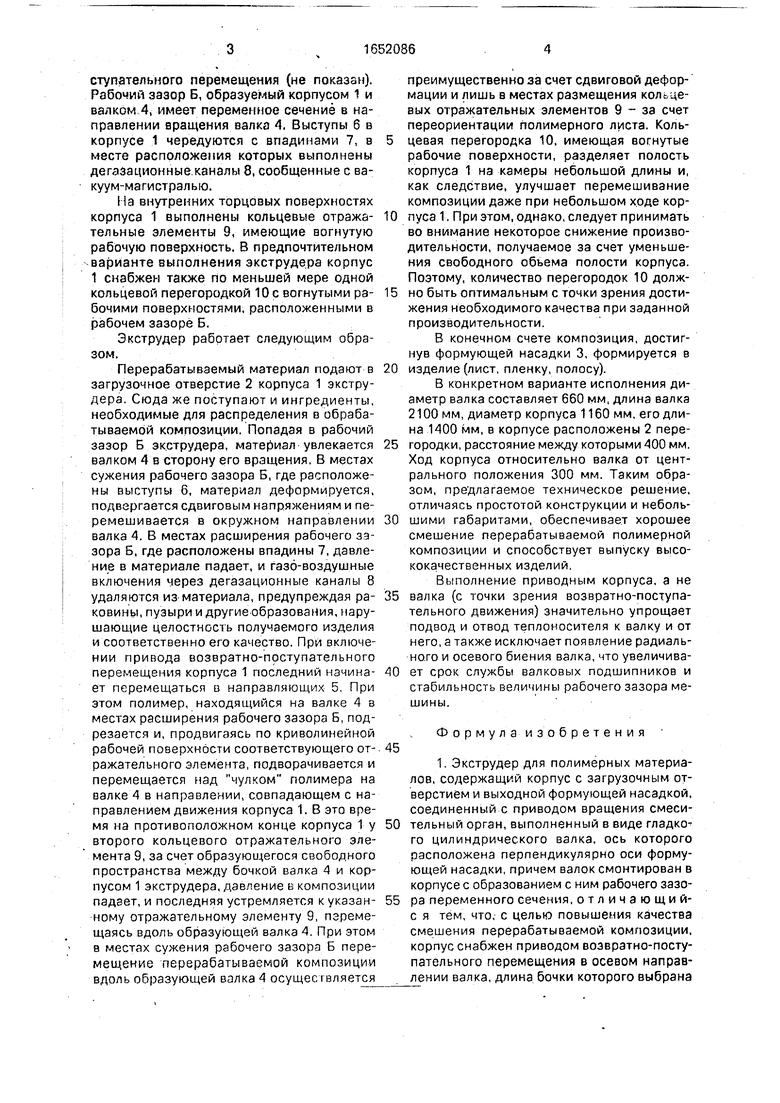

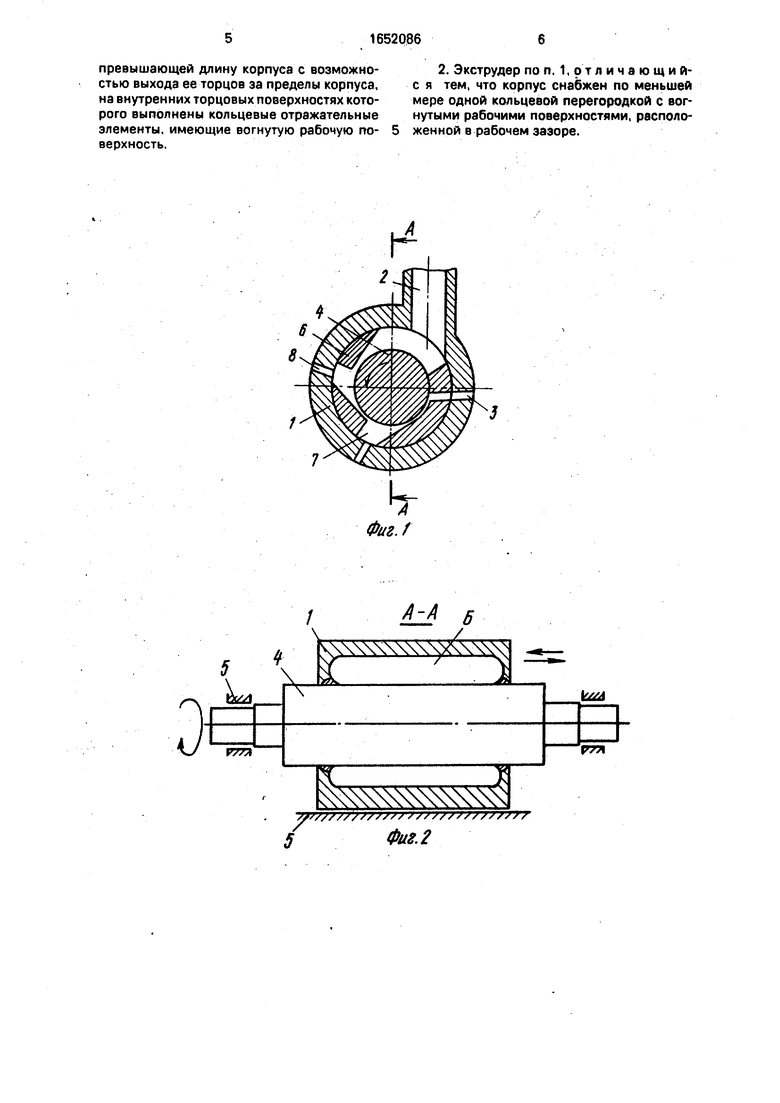

На фиг. 1 показан экструдер, поперечный разрез: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, вариант.

Экструдер для полимерных материалов содержит корпус 1 с загрузочным отверстием 2 и выходной формующей насадкой 3. Смесительный орган выполнен в виде гладкого цилиндрического валка 4. соединенного с приводом вращения (не показан). Ось вращения валка 4 расположена перпендикулярно оси формующей насадки 3. Валок 4 расположен внутри корпуса 1 таким образом, что длина бочки валка 4 превышает длину корпуса 1 с возможностью выхода ее торцов за пределы корпуса 1. Валок 4 установлен в подшипниках, смонтированных на фундаментной плите (не показана) экстру- дера. Корпус 1 зкструдера смонтирован в направляющих 5, расположенных вдоль оси валка 4, и снабжен приводом возвратно-по ъ

О

ел ю о

о

ступательного перемещения (не показан). Рабочий зазор Б, образуемый корпусом 1 и валком 4, имеет переменное сечение в направлении вращения аалка 4. Выступы 6 в корпусе 1 чередуются с впадинами 7, в месте расположения которых выполнены дегазационные каналы 8, сообщенные с ва- куум-магистралыо.

На внутренних торцовых поверхностях корпуса 1 выполнены кольцевые отражательные элементы 9, имеющие вогнутую рабочую поверхность, В предпочтительном -варианте выполнения экструдера корпус 1 снабжен также по меньшей мере одной кольцевой перегородкой 10 с вогнутыми рабочими поверхностями, расположенными в рабочем зазоре Б.

Экструдер работает следующим образом.

Перерабатываемый материал подают в загрузочное отверстие 2 корпуса 1 экструдера. Сюда же поступают и ингредиенты, необходимые для распределения в обрабатываемой композиции. Попадая в рабочий зазор Б экструдера, материал увлекается валком 4 в сторону его вращения. В местах сужения рабочего зазора Б, где расположены выступы 6, материал деформируется, подвергается сдвиговым напряжениям и перемешивается в окружном направлении валка 4. В местах расширения рабочего зазора Б, где расположены впадины 7, давление в материале падает, и газо-воздушные включения через дегазационные каналы 8 удаляются из материала, предупреждая раковины, пузыри и другие образования, нарушающие целостность получаемого изделия и соответственно его качество. При включении привода возвратно-поступательного перемещения корпуса 1 последний начинает перемещаться в направляющих 5. При этом полимер, находящийся на валке 4 в местах расширения рабочего зазора Б, подрезается и, продвигаясь по криволинейной рабочей поверхности соответствующего отражательного элемента, подворачивается и перемещается над чулком полимера на валке 4 в направлении, совпадающем с направлением движения корпуса 1. В это время на противоположном конце корпуса 1 у второго кольцевого отражательного элемента 9, за счет образующегося свободного пространства между бочкой валка 4 и корпусом 1 экструдера, давление в композиции падает, и последняя устремляется к указанному отражательному элементу 9, пзреме- щаясь вдоль образующей валка 4. При этом в местах сужения рабочего зазора Б перемещение перерабатываемой композиции вдоль образующей валка 4 осуществляется

преимущественно за счет сдвиговой деформации и лишь в местах размещения кольцевых отражательных элементов 9 - за счет переориентации полимерного листа. Кольцевая перегородка 10, имеющая вогнутые рабочие поверхности, разделяет полость корпуса 1 на камеры небольшой длины и, как следствие, улучшает перемешивание композиции даже при небольшом ходе корпуса 1. При этом, однако, следует принимать во внимание некоторое снижение производительности, получаемое за счет уменьшения свободного объема полости корпуса. Поэтому, количество перегородок 10 должно быть оптимальным с точки зрения достижения необходимого качества при заданной производительности.

В конечном счете композиция, достигнув формующей насадки 3, формируется в

изделие (лист, пленку, полосу).

В конкретном варианте исполнения диаметр валка составляет 660 мм, длина валка 2100 мм, диаметр корпуса 1160 мм, его длина 1400 мм, в корпусе расположены 2 перегородки, расстояние между которыми 400 мм. Ход корпуса относительно валка от центрального положения 300 мм. Таким образом, предлагаемое техническое решение, отличаясь простотой конструкции и небольшими габаритами, обеспечивает хорошее смешение перерабатываемой полимерной композиции и способствует выпуску высококачественных изделий.

Выполнение приводным корпуса, а не

валка (с точки зрения возвратно-поступательного движения) значительно упрощает подвод и отвод теплоносителя к валку и от него, а также исключает появление радиального и осевого биения валка, что увеличивает срок службы валковых подшипников и стабильность величины рабочего зазора ме- шины.

45

Формула изобретения

1. Экструдер для полимерных материалов, содержащий корпус с загрузочным отверстием и выходной формующей насадкой, соединенный с приводом вращения смеси0 тельный орган, выполненный в виде гладкого цилиндрического валка, ось которого расположена перпендикулярно оси формующей насадки, причем валок смонтирован в корпусе с образованием с ним рабочего зазо5 ра переменного сечения, отличающий- с я тем, что, с целью повышения качества смешения перерабатываемой композиции, корпус снабжен приводом возвратно-поступательного перемещения в осевом направлении валка, длина бочки которого выбрана

превышающей длину корпуса с возможностью выхода ее торцов за пределы корпуса, на внутренних торцовых поверхностях которого выполнены кольцевые отражательные элементы, имеющие вогнутую рабочую поверхность.

2. Экструдер по п. 1,ртличающий- с я тем, что корпус снабжен по меньшей мере одной кольцевой перегородкой с вогнутыми рабочими поверхностями, расположенной в рабочем зазоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для полимерных материалов | 1977 |

|

SU682384A2 |

| Смеситель непрерывного действия для полимерных материалов | 1990 |

|

SU1712164A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Валковый экструдер | 1981 |

|

SU1006256A1 |

| Клиновое устройство к вальцам | 1988 |

|

SU1652079A2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Валковый экструдер для переработки полимерных материалов | 1980 |

|

SU895688A1 |

| Клиновое устройство к валковымМАшиНАМ для пЕРЕРАбОТКи пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU793775A1 |

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Способ регулирования температурного режима | 1991 |

|

SU1812114A1 |

Изобретение относится к оборудовании для полимерных материалов, например резиновых смесей. Цель изобретения - повышение качества смешения перерабатываемой композиции. Для этого экструдер содержит корпус с загрузочным отверстием и. выходной формующей насадкой.-Смесительный орган выполнен в виде вращающе-- гося валка, длина которого превышает длину корпуса. Корпус снабжен приводом возвратно-поступательного перемещения. Валок образует с корпусом рабочий зазор переменного сечения. На внутренних торцовых поверхностях корпуса выполнены кольцевые отражательные элементы. Они имеют вогнутую рабочую поверхность. В рабочем зазоре расположена по меньшей мере одна кольцевая перегородка с вогнутыми рабочими поверхностями. Материал подается в загрузочное окно и увлекается валком. В рабочем зазоре материал деформируется и интенсивно перемешивается в окружном направлении валка, а также вдоль оси валка за счет использования возвратно-поступательного перемещения корпуса и кольцевых отражательных элементов. 1 з.п. ф-лы, 3 ил. (Л

Г

/SSSfSfSSS7 srSfffSS

Фиг. 2

I

/ ю М.

WCsXXVC

S OOvVsA XWWCC

уГу

JrffSS/fffrfrr/ S rr//SffSSfSf//SSf

5Фае. J

/

/sM

| Устройство для изготовления изделий из полимерных материалов | 1981 |

|

SU1006255A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Экструдер для полимерных материалов | 1973 |

|

SU444686A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-05-30—Публикация

1989-03-28—Подача