Изобретение относится к исполнительным механизмам тормозных противо- блокировочных систем автопоездов с многоосными звеньями.

Цель изобретения - повышение эффективности торможения путем более точного определения максимальной тормозной силы.

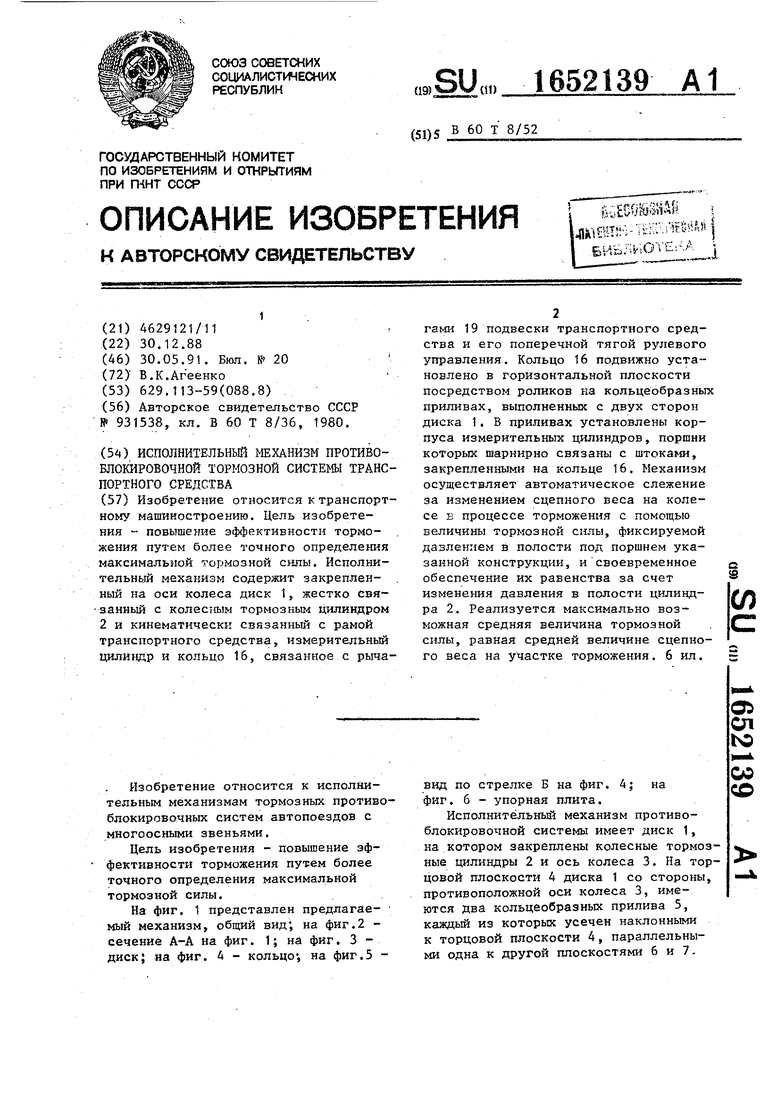

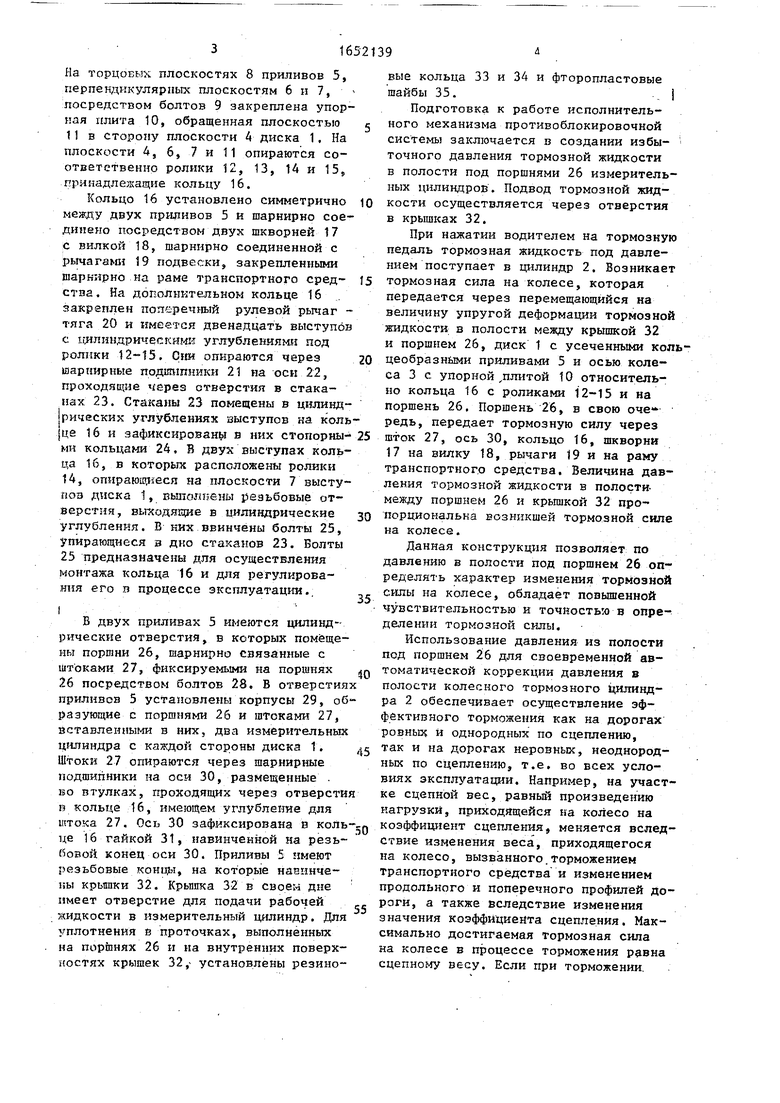

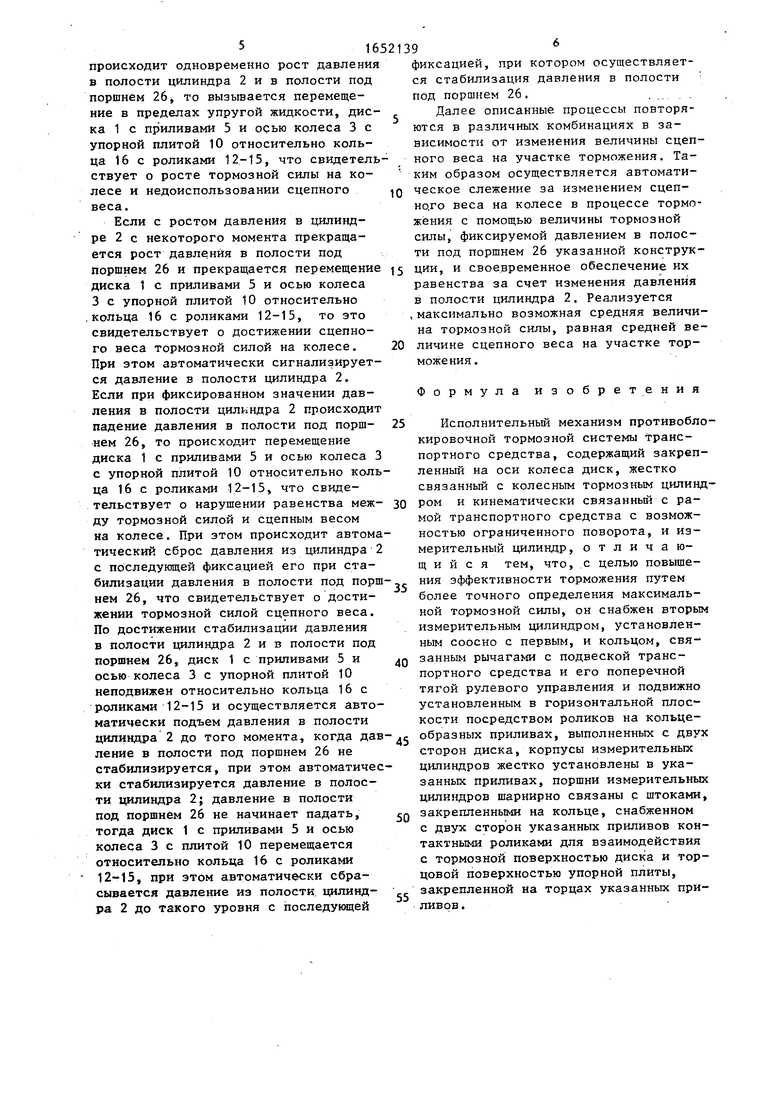

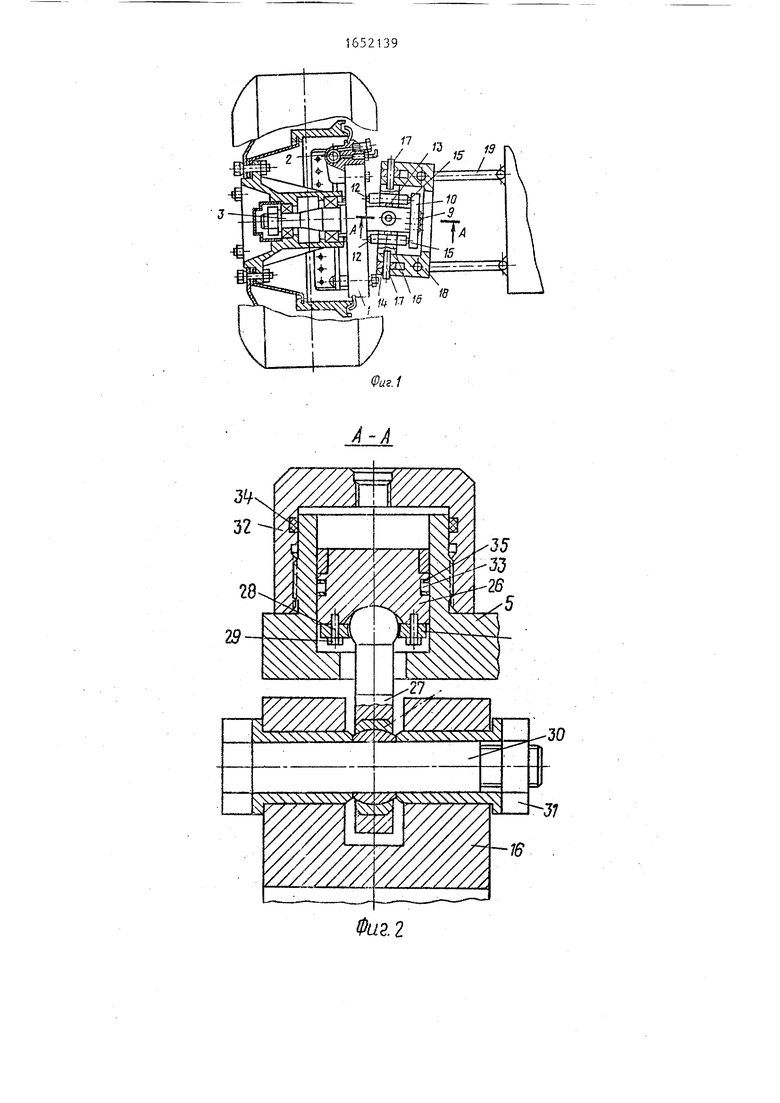

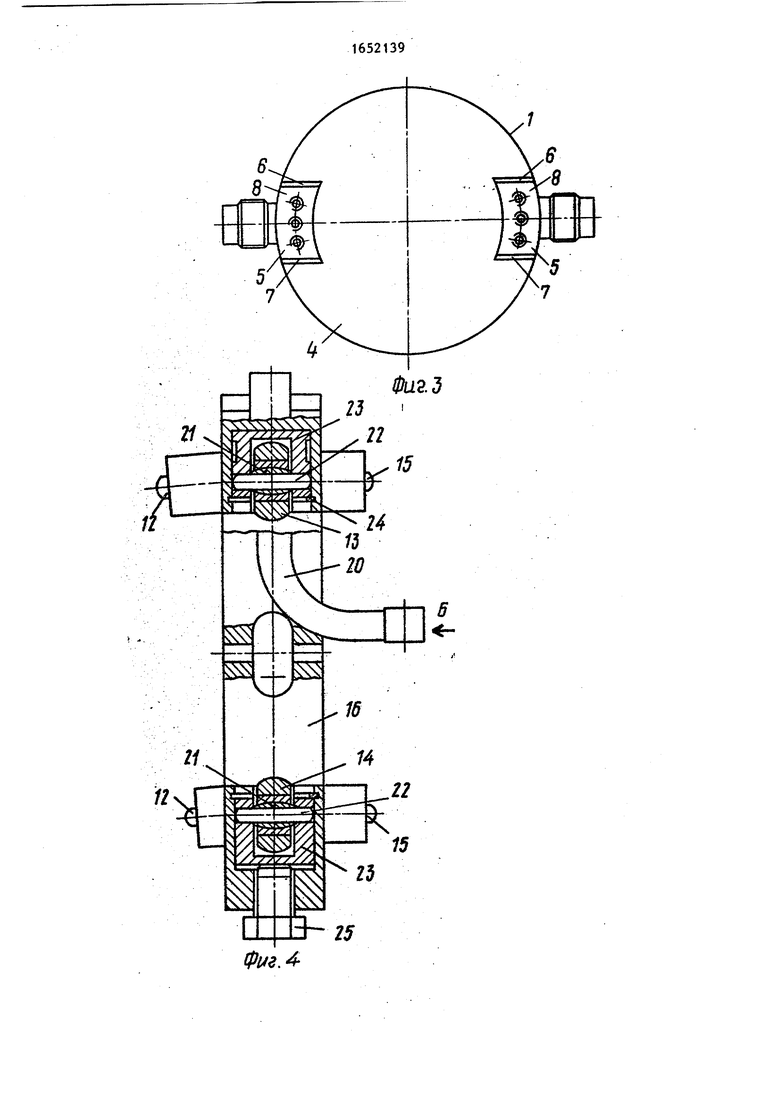

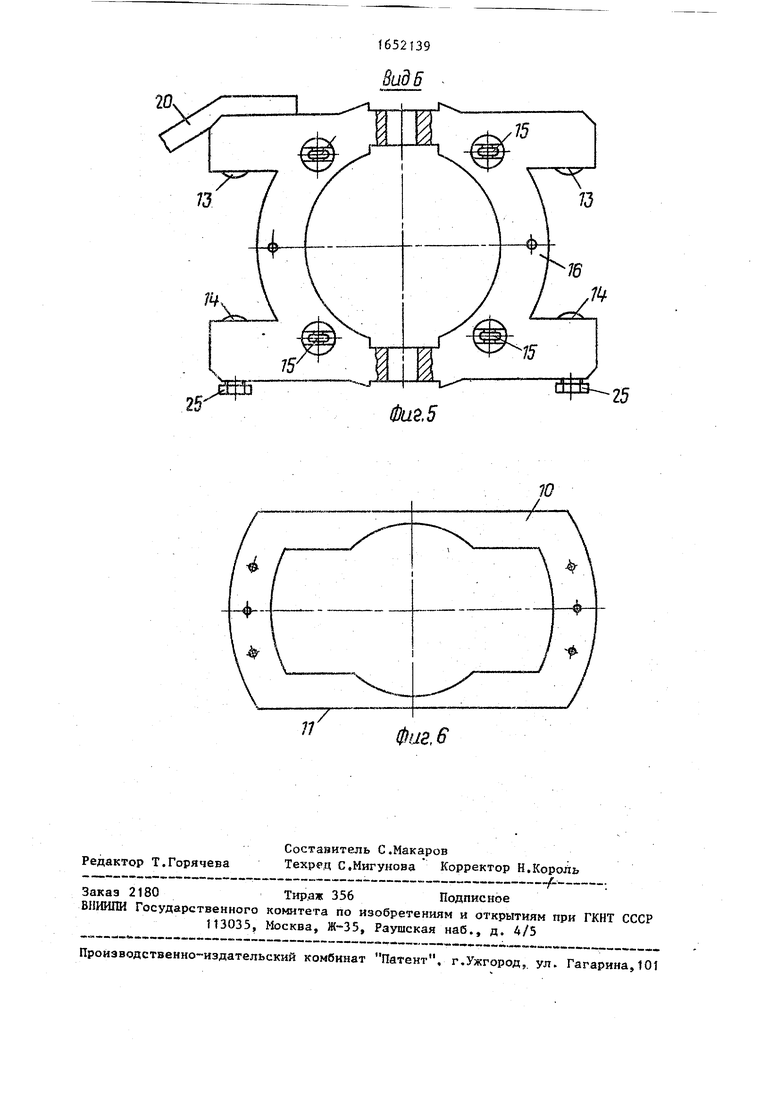

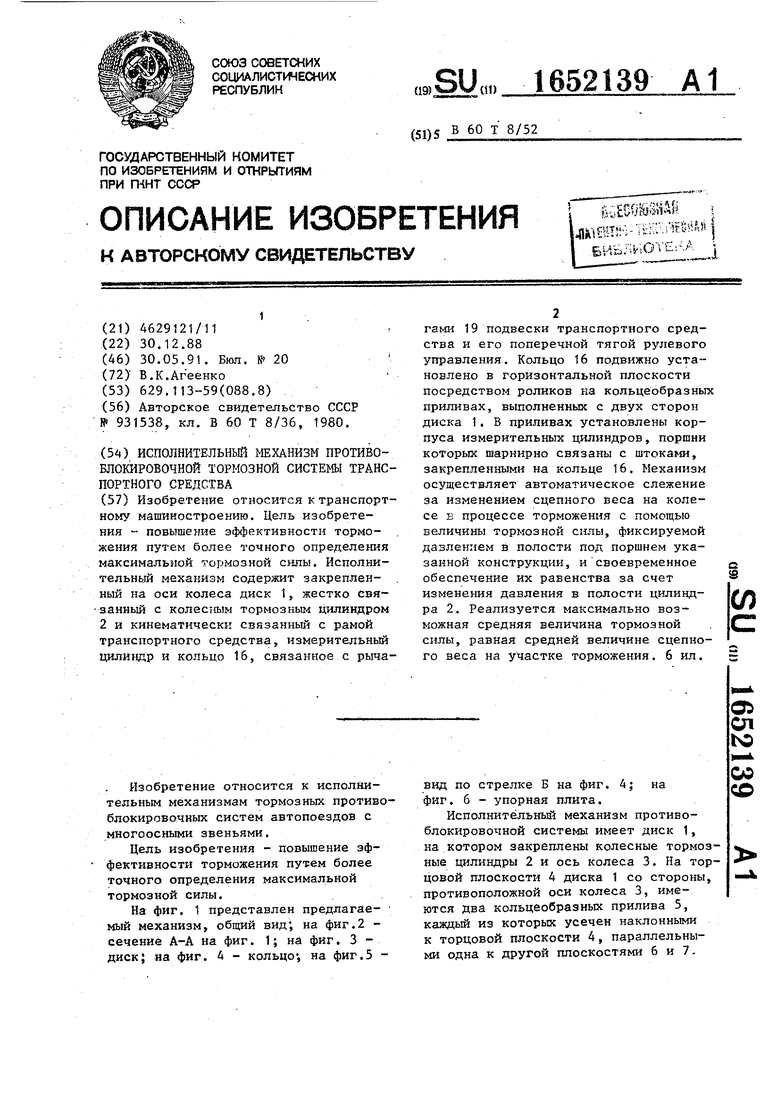

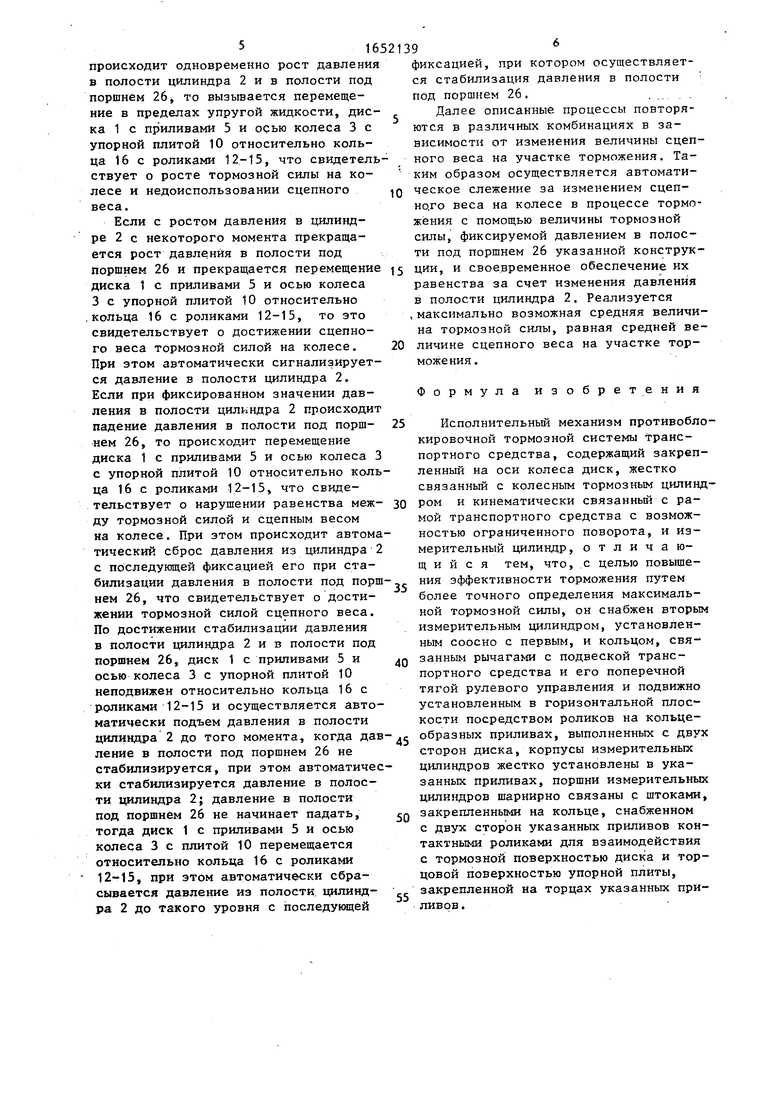

На фиг, 1 представлен предлагаемый механизм, общий вид , на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 - диск; на фиг. 4 - кольцо, на фиг.5 вид по стрелке Б на фиг. 4; на фиг. 6 - упорная плита.

Исполнительный механизм противо- блокировочной системы имеет диск 1, на котором закреплены колесные тормозные цилиндры 2 и ось колеса 3. На торцовой плоскости 4 диска 1 со стороны, противоположной оси колеса 3, имеются два кольцеобразных прилива 5, каждый из которых усечен наклонными к торцовой плоскости 4, параллельными одна к другой плоскостями 6 и 7.

о ел

ГС

со со

На торцовых плоскостях 8 приливов 5, перпендикулярных плоскостям 6 и 7, посредством болтов 9 закреплена упорная плита 10, обращенная плоскостью 11 в сторону плоскости 4 диска 1, На плоскости 4, 6, 7 и 11 опираются соответственно ролики 12, 13, 14 и 15, принадлежащие кольцу 16.

Кольцо 16 установлено симметрично между двух приливов 5 и шарнирно соединено посредством двух шкворней 17 с вилкой 18, шарнирно соединенной с рычагами 19 подвески, закрепленными шарнирно на раме транспортного сред- стаа. На дополнительном кольце 16 закреплен поперечный рулевой рычаг - тяга 20 и имеется двенадцать выступов с цилиндрическими углублениями под ролики 12-15. Они опираются через шарнирные подшипники 21 на оси 22, проходящие через отверстия в стаканах 23. Стаканы 23 помещены в цилиндрических углублениях выступов на кольце 16 и зафиксированы в них стопорны- ми кольцами 24, В двух выступах кольца 16, в которых расположены ролики 14, опирающиеся на плоскости 7 выступов диска 1, выполнены резьбовые отверстия, выходящие в цилиндрические углубления. В них ввинчены болты 25, упирающиеся в дно стаканов 23. Болты 25 предназначены для осуществления монтажа кольца 16 и для регулирования его в процессе эксплуатации.

I

В двух приливах 5 имеются цшшнд рические отверстия, в которых помещены поршни 26, шарнирно связанные с штоками 27, фиксируемыми на поршнях 26 посредством болтов 28. В отверстиях приливов 5 установлены корпусы 29, образующие с поршнями 26 и штоками 27, вставленными в них, два измерительных цилиндра с каждой стороны диска 1, 5 Штоки 27 опираются через шарнирные подшипники на оси 30, размещенные . во втулках, проходящих через отверстия в кольце 16, имеющем углубление для штока 27. Ось 30 зафиксирована в КОЛЬ-JQ це 16 гайкой 31, навинченной на резьбовой конец оси 30. Приливы 5 имеют резьбовые концы, на которые навинчены крышки 32. Крышка 32 в своем дне имеет отверстие для подачи рабочей -, жидкости в измерительный цилиндр. Для уплотнения в проточках, выполненных на поршнях 26 и на внутренних поверхностях крышек 32,- установлены резино

0 5 0

5

5 Q ,

вые кольца 33 и 34 и фторопластовые шайбы 35.|

Подготовка к работе исполнительного механизма противоблокировочной системы заключается в создании избыточного давления тормозной жидкости в полости под поршнями 26 измерительных цилиндров. Подвод тормозной жидкости осуществляется через отверстия в крышках 32.

При нажатии водителем на тормозную педаль тормозная жидкость под давлением поступает в цилиндр 2. Возникает тормозная сила на колесе, которая передается через перемещающийся на величину упругой деформации тормозной жидкости в полости между крышкой 32 и поршнем 26, диск 1 с усеченными кольцеобразными приливами 5 и осью колеса 3 с упорной ,шгатой 10 относительно кольца 16 с роликами 12-15 и на поршень 26. Поршень 26, в свою очередь, передает тормозную силу через шток 27, ось 30, кольцо 16, шкворни 17 на вилку 18, рычаги 19 и на раму транспортного средства. Величина давления тормозной жидкости в полости- между поршнем 26 и крышкой 32 пропорциональна возникшей тормозной силе на колесе.

Данная конструкция позволяет по давлению в полости под поршнем 26 определять характер изменения тормозной силы на колесе, обладает повышенной чувствительностью и точностью в определении тормозной силы.

Использование давления из полости под поршнем 26 для своевременной автоматической коррекции давления в полости колесного тормозного цилиндра 2 обеспечивает осуществление эффективного торможения как на дорогах ровньп и однородных по сцеплению, так и на дорогах неровных, неоднородных по сцеплению, т.е. во всех условиях эксплуатации. Например, на участке сцепной вес, равный произведению нагрузки, приходящейся на колесо на коэффициент сцепления, меняется вследствие изменения веса, приходящегося на колесо, вызванного.торможением транспортного средства и изменением продольного и поперечного профилей дороги, а также вследствие изменения значения коэффициента сцепления. Максимально достигаемая тормозная сила на колесе в процессе торможения равна сцепному весу. Если при торможении

происходит одновременно рост давления в полости цилиндра 2 и в полости под поршнем 26, то вызывается перемещение в пределах упругой жидкости, диска 1 с приливами 5 и осью колеса 3 с упорной плитой 10 относительно кольца 16 с роликами 12-15, что свидетельствует о росте тормозной силы на колесе и недоиспользовании сцепного веса.

Если с ростом давления в цилиндре 2 с некоторого момента прекращается рост давления в полости под

фиксацией, при котором осуществляется стабилизация давления в полости под поршнем 26.

Далее описанные процессы повторяются в различных комбинациях в зависимости от изменения величины сцепного веса на участке торможения. Таким образом осуществляется автоматическое слежение за изменением сцеп- но.го веса на колесе в процессе торможения с помощью величины тормозной силы, фиксируемой давлением в полости под поршнем 26 указанной конструк

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозной привод транспортного средства | 1988 |

|

SU1646931A1 |

| Гидроцилиндр стояночного тормоза | 1978 |

|

SU785089A2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ДВИЖУЩЕГО МЕХАНИЗМА ПАРОВОЗНОЙ МАШИНЫ ПРИ ЕЗДЕ ПАРОВОЗА БЕЗ ПАРА | 1934 |

|

SU45941A1 |

| Гидроцилиндр стояночного тормоза | 1982 |

|

SU1036597A2 |

| Система гусеничных цепей для преобразования колесного транспортного средства с одним или двумя ведущими мостами в гусеничную машину | 1988 |

|

SU1628848A3 |

| Тормоз Фролова | 1990 |

|

SU1733293A1 |

| КОЛЕСО РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2375205C1 |

| Тормозная система транспортного средства | 1980 |

|

SU878628A1 |

| Тормоз наката | 1988 |

|

SU1555160A1 |

Изобретение относится к транспортному машиностроению. Цель изобретения - повышение эффективности торможения путем более точного определения максимальной тормозной силы. Исполнительный механизм содержит закрепленный на оси колеса диск 1} жестко связанный с колесным тормозным цилиндром 2 и кинематически связанный с рамой транспортного средства, измерительный цилиндр и кольцо 16, связанное с рычагами 19 подвески транспортного средства и его поперечной тягой рулевого управления. Кольцо 16 подвижно установлено в горизонтальной плоскости посредством роликов ка кольцеобразных приливах, выполненных с двух сторон диска 1. В приливах установлены корпуса измерительных цилиндров, поршни которых шарнирно связаны с штоками, закрепленными на кольце 16. Механизм осуществляет автоматическое слежение за изменением сцепного веса на колесе в процессе торможения с помощью величины тормозной силы, фиксируемой давлением в полости под поршнем указанной конструкции, и своевременное обеспечение их равенства за счет изменения давления в полости цилиндра 2. Реализуется максимально возможная средняя величина тормозной силы, равная средней величине сцепного веса на участке торможения. 6 ил. - с 8

поршнем 26 и прекращается перемещение щ ции, и своевременное обеспечение их

20

25

диска 1 с приливами 5 и осью колеса 3 с упорной плитой 10 относительно .кольца 16 с роликами 12-15, то это свидетельствует о достижении сцепного веса тормозной силой на колесе. При этом автоматически сигнализируется давление в полости цилиндра 2. Если при фиксированном значении давления в полости цилиндра 2 происходит падение давления в полости под поршнем 26, то происходит перемещение диска 1 с приливами 5 и осью колеса 3 с упорной плитой 10 относительно кольца 16 с роликами 12-15, что свидетельствует о нарушении равенства меж- 30 ду тормозной силой и сцепным весом на колесе. При этом происходит автоматический сброс давления из цилиндра 2 с последующей фиксацией его при стабилизации давления в полости под поршнем 26, что свидетельствует о достижении тормозной силой сцепного веса. По достижении стабилизации давления в полости цилиндра 2 и в полости под поршнем 26, диск 1 с приливами 5 и осью колеса 3 с упорной плитой 10 неподвижен относительно кольца 16 с роликами 12-15 и осуществляется автоматически подъем давления в полости цилиндра 2 до того момента, когда давление в полости под поршнем 26 не стабилизируется, при этом автоматически стабилизируется давление в полости цилиндра 2; давление в полости под поршнем 26 не начинает падать, тогда диск 1 с приливами 5 и осью колеса 3 с плитой 10 перемещается относительно кольца 16 с роликами 12-15, при этом автоматически сбрасывается давление из полости цилиндра 2 до такого уровня с последующей

равенства за счет изменения давления в полости цилиндра 2. Реализуется , максимально возможная средняя величи на тормозной силы, равная средней ве личине сцепного веса на участке торможения .

Формула изобретения

Исполнительный механизм противобл кировочной тормозной системы транспортного средства, содержащий закреп ленный на оси колеса диск, жестко связанный с колесным тормозным цилин ром и кинематически связанный с рамой транспортного средства с возможностью ограниченного поворота, и измерительный цилиндр, отличающийся тем, что, с целью повышения эффективности торможения путем более точного определения максимальной тормозной силы, он снабжен вторы измерительным цилиндром, установленным соосно с первым, и кольцом, связанным рычагами с подвеской транспортного средства и его поперечной тягой рулевого управления и подвижно установленным в горизонтальной плоскости посредством роликов на кольцес образных приливах, выполненных с дву сторон диска, корпусы измерительных цилиндров жестко установлены в указанных приливах, поршни измерительны цилиндров шарнирно связаны с штоками

50 закрепленными на кольце, снабженном с двух сторон указанных приливов кон тактными роликами для взаимодействия с тормозной поверхностью диска и тор цовой поверхностью упорной плиты, закрепленной на торцах указанных при ливов.

35

40

55

20

30

равенства за счет изменения давления в полости цилиндра 2. Реализуется , максимально возможная средняя величина тормозной силы, равная средней величине сцепного веса на участке торможения .

Формула изобретения

Исполнительный механизм противобло- кировочной тормозной системы транспортного средства, содержащий закрепленный на оси колеса диск, жестко связанный с колесным тормозным цилиндром и кинематически связанный с рамой транспортного средства с возможностью ограниченного поворота, и измерительный цилиндр, отличающийся тем, что, с целью повышения эффективности торможения путем более точного определения максимальной тормозной силы, он снабжен вторым измерительным цилиндром, установленным соосно с первым, и кольцом, связанным рычагами с подвеской транспортного средства и его поперечной тягой рулевого управления и подвижно установленным в горизонтальной плоскости посредством роликов на кольцеобразных приливах, выполненных с двух сторон диска, корпусы измерительных цилиндров жестко установлены в указанных приливах, поршни измерительных цилиндров шарнирно связаны с штоками,

закрепленными на кольце, снабженном с двух сторон указанных приливов контактными роликами для взаимодействия с тормозной поверхностью диска и торцовой поверхностью упорной плиты, закрепленной на торцах указанных приливов.

35

Фиг 2

.

9

6C13S91

Фиг. 5

Фиг. 6

| Противоблокировочная тормозная система транспортного средства | 1980 |

|

SU931538A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1991-05-30—Публикация

1988-12-30—Подача