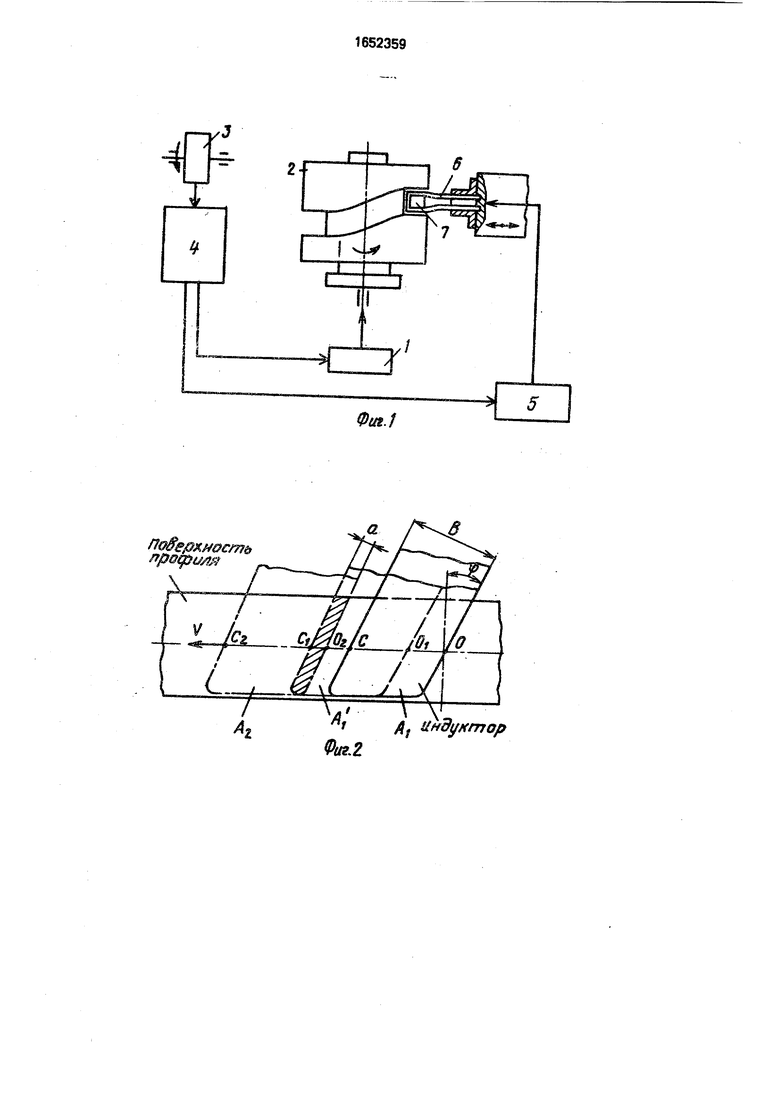

генератора 5 индуктора 6 с мэгнитипрово- дом 7

Способ нагрева осуществляют следующим образом.

Индуктор б с магнитопроводом 7 подво- .v T к профилю кулачка 2, подлежащему закалке, включают одновременно привод 1 вращения изделия и питание индуктора от высокочастотною генератора 5 Режим работы высокочастотного генератора и приво дг вращения кулачка устанавливает командоаппэрат 4 так, что при - вхождении индуктора 6 на участке поверхности кулач- к), воспринимающем основную нагрузку в процессе эксплуатации (переходные участ- ки профиля) командоаппарат 4, получая сигнал с копира 3, выдает управляющие воздействия сдновременнз ьа высокоча с гогный г пор 5, включая и - ернпный , раС-оть1, чз привод i ерлщрчия )горый уст-:1, тпиьает трпбусг -tacioiy -мщения кулзчкч 2 При индукто- ir, б на у1- теток поверхности , ( кулачл, к о т о р D и н в и с п ы т ы в я г большой

ирузкп в процегсе эксплуатации (участки -ПОФИ1Г с тосгоянкым радиусом кривизны) . копира 3 nnr-тупаст сигнал в командоаппа- i u А, который чыдарт новые управляющие

озд 5йствия на генератор 5, РУЛЮЧЛЯ ни ульсный режим работы инду.,г 6, и на чеод I орашонил, которой у ичисаег частоту ppauirinn изделия 2 д тп бусг ого зчеч.н После обработки .-сги рабо1- н

OBepviCCTii изделия командоаппартг он

QJCM 1 ич от .учение высокочастгч -.о О чнсг ОР:- v. I iip nntnp 1 ;-р„щиния

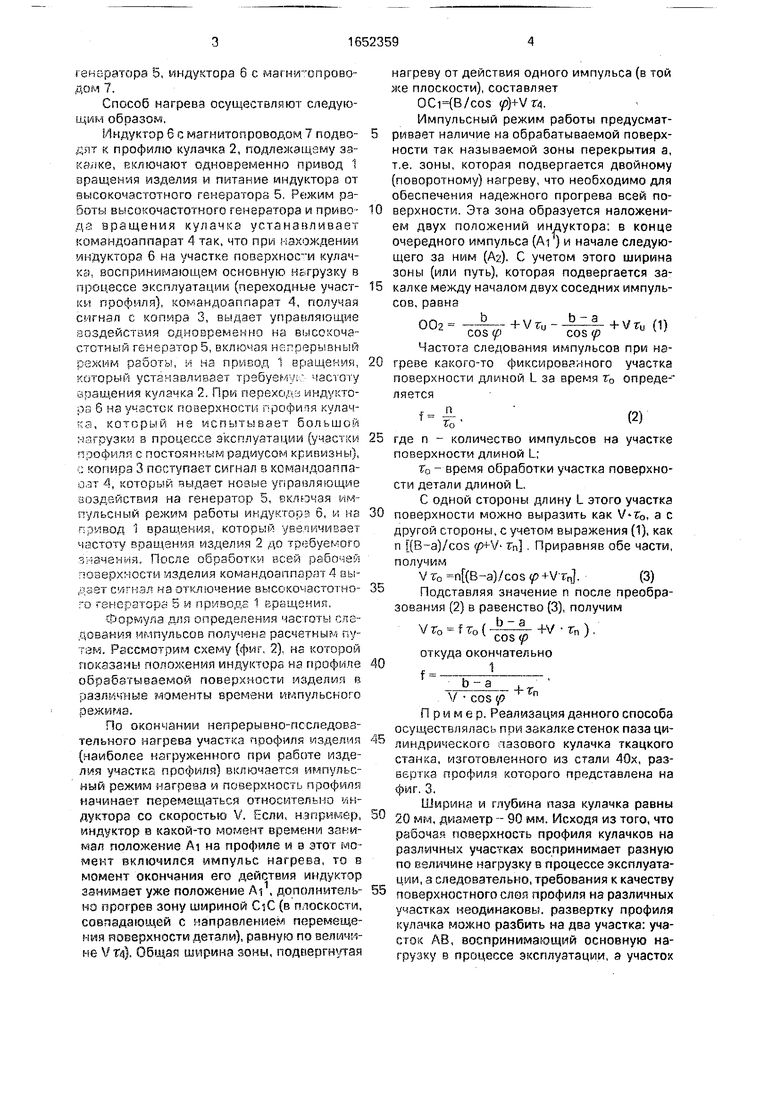

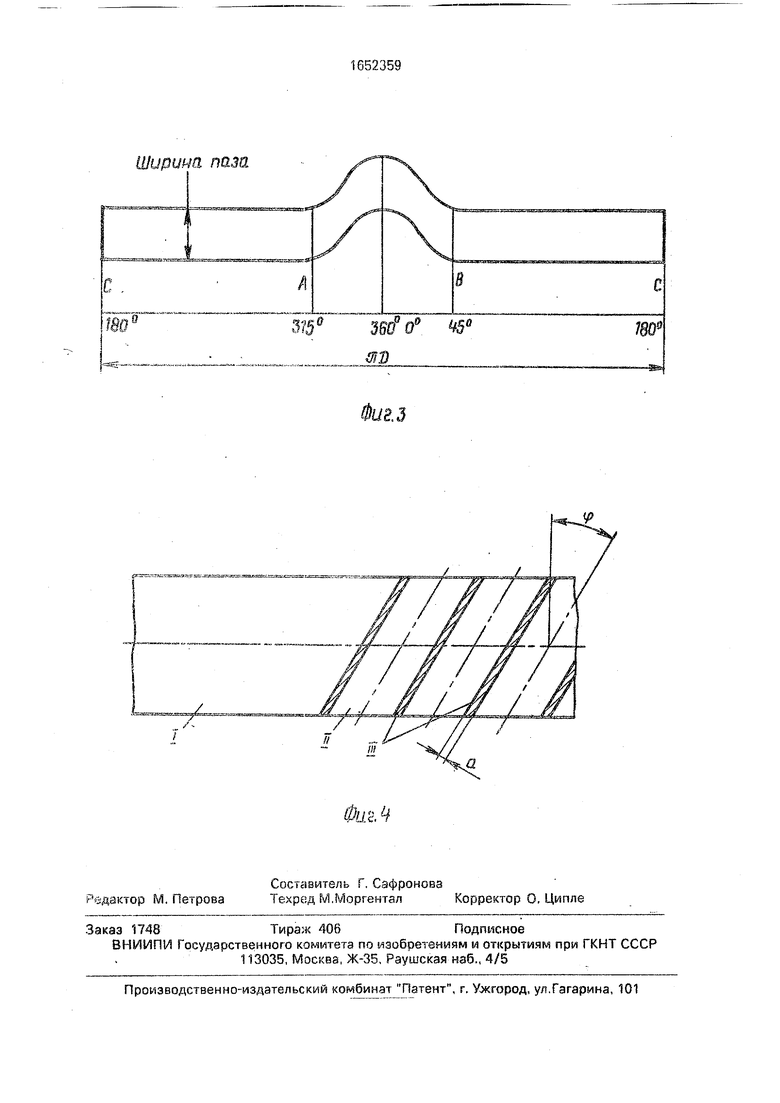

Лормуг 3 a l определения частой- с т с човэния игщульсов получен расчетным пу- гем Рассмотрим схему (фиг 2). на которой показаны положения индукторг, на профиле обрабатываемой поверхности изделия в различные моменты времени иппульсно О режима.

По окончании непрерывно-последовательного нагрева участка профиля изделия (наиболее нз(руженного при работе изделия участка профиля) включается импульс, ный режим нагрева и поверхносп. профиля начинает перемещаться относительно индуктора со скоростью V. Если, например, индуктор в какой-то момент времени занимал положение AI на профиле и в этот момент включился импульс нагрева, то в момент окончания его действия индуктор занимает уже положение At , дополнитель- но прогрев зону шириной CiC (в плоскости, совпадающей с направлением перемещения поверхности детали), равную по величине Мгн). Общая ширина зоны, подвергнутая

нагреву от действия одного импульса (в той же плоскости), составляет

ОСНВ/COS ф).

Импульсный режим работы предусматривает наличие на обрабатываемой поверхности так называемой зоны перекрытия а, т е зоны, которая подвергается двойному (поворотному) нагреву, что необходимо для обеспечения надежного прогрева всей поверхности Эта зона образуется наложением двух положений индуктора, в конце очередного импульса (Ai ) и начале следующего за ним (А2). С учетом этого ширина зоны (или путь), которая подвергается закалке между началом двух соседних импульсов равна

00л - -- +Vr,jCOS (р

Ь-а

4-VTU (1)

COS (f

Частота следования импульсов при нагреве какого-то фиксированного участка поверхности длиной L за время Т0 опреде- ляется

f- 1 Т0

(2)

где п - количество импульсов на участке поверхности длиной L;

Гг, - время обработки участка поверхности детали дойной L

С одной стороны длину L этого участка поверхности можно выразить как V-r0. а с другой стороны, с учетом выражения (1), как n ffR -a)/cos / V- rn Приравняв обе части. получим

Vr0-n(B-a)/cos(p+VrnJ.(3)

Подставляя значение п после преобразования (2) в равенство (3), получим

Vr fr +V Tn) откуда окончательно

ПьНИГТГ

V n

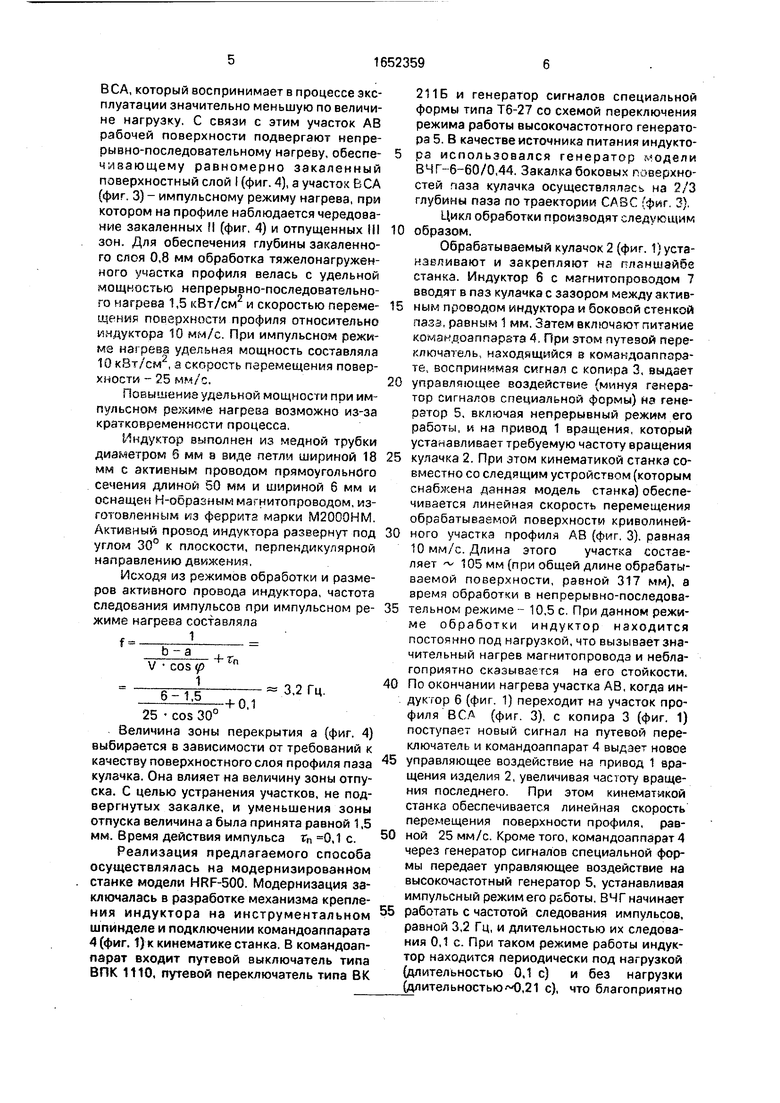

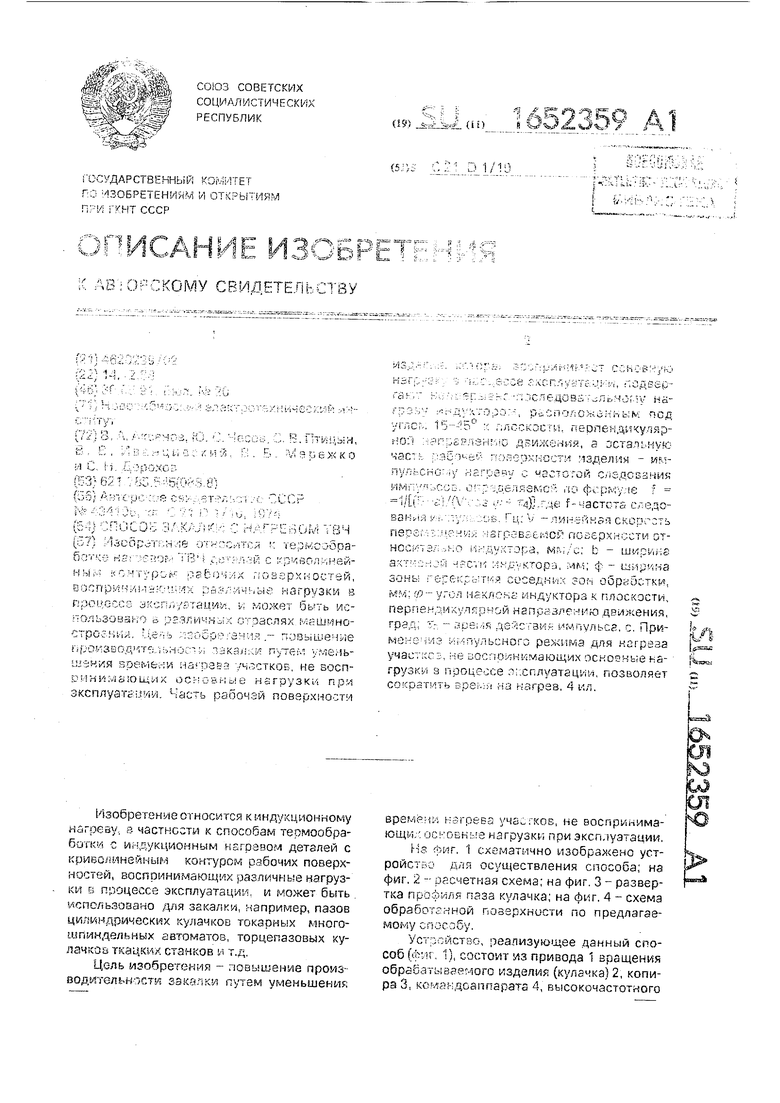

Пример. Реализация данного способа осуществлялась пои закалке стенок паза цилиндрического пззового кулачка ткацкого станка, изготовленного из стали 40х, раз- tic(JiKa профиля которого представлена на фиг. 3.

Ширина и глубина паза кулачка равны 20 мм, диаметр - 90 мм. Исходя из того, что рабочая поверхность профиля кулачков на различных участках воспринимает разную по величине нагрузку в процессе эксплуатации, а следовательно, требования к качеству поверхностного слоя профиля на различных участках неодинаковы, развертку профиля кулачка можно разбить на два участка: участок АВ, воспринимающий основную нагрузку в процессе эксплуатации, а участок

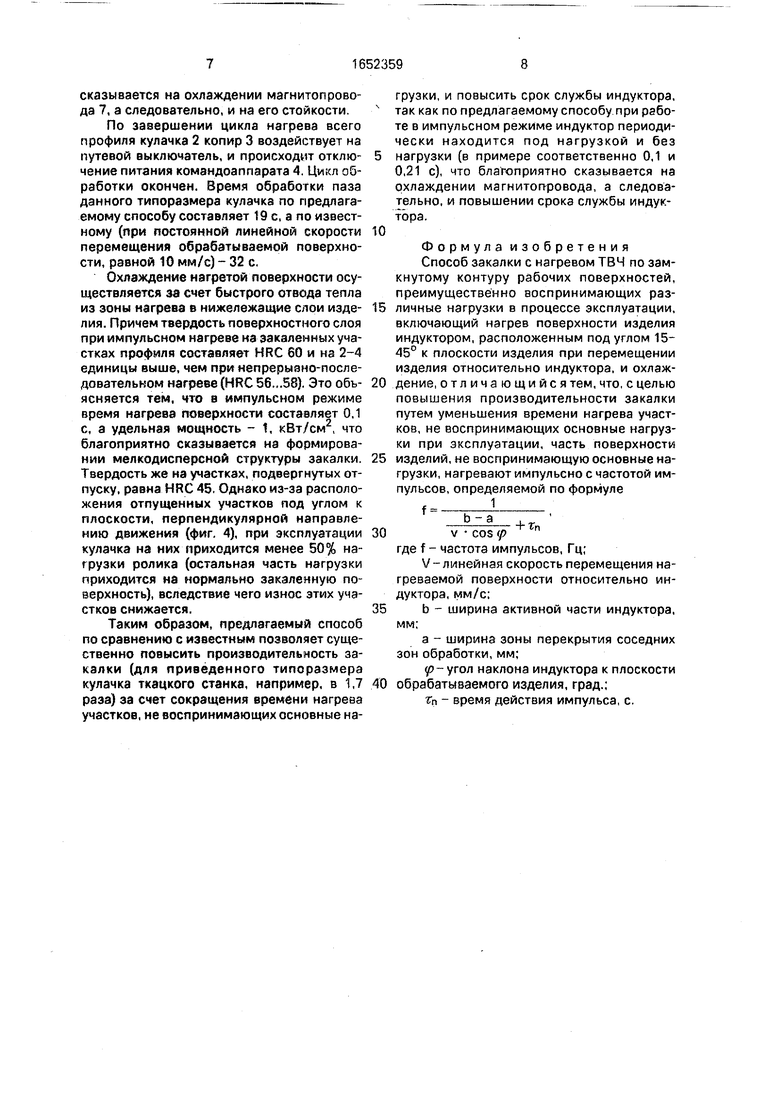

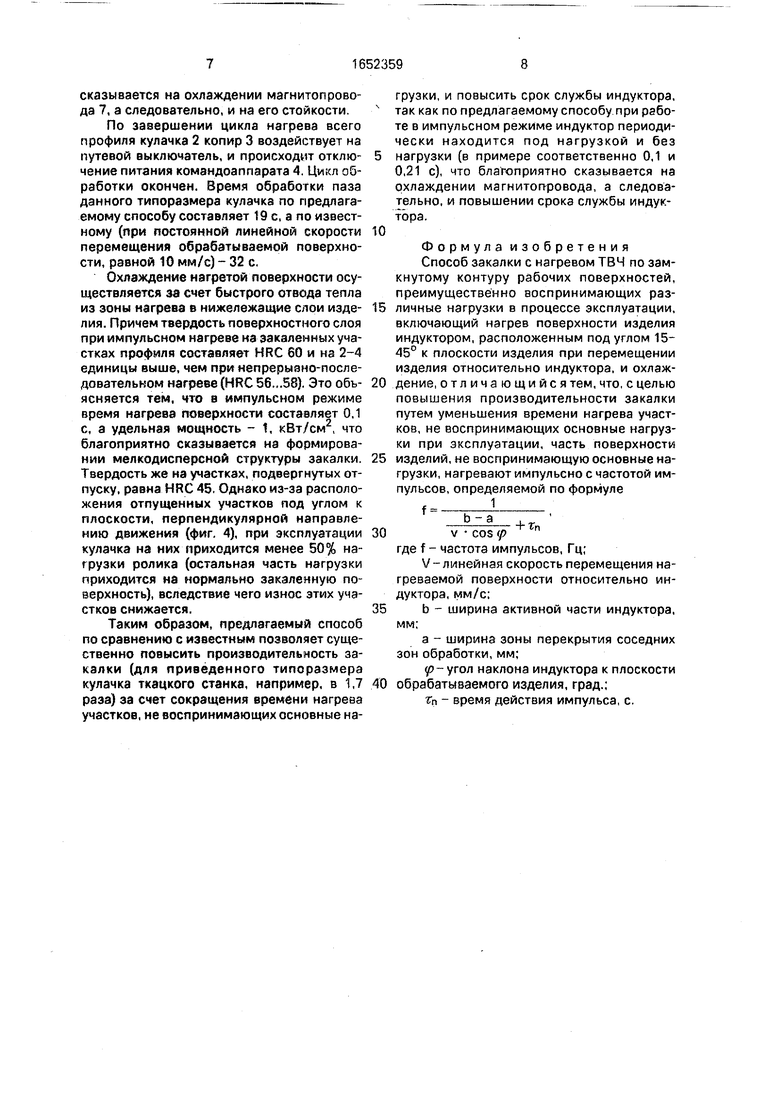

ВСА, который воспринимает в процессе эксплуатации значительно меньшую по величине нагрузку. С связи с этим участок АВ рабочей поверхности подвергают непрерывно-последовательному нагреву, обеспечивающему равномерно закаленный поверхностный слой I (фиг. 4), а участок ЬСА (фиг 3) - импульсному режиму нагрева, при котором на профиле наблюдается чередование закаленных II (фиг. 4) и отпущенных III зон. Для обеспечения глубины закаленного слоя 0,8 мм обработка тяжелонагружен ного участка профиля велась с удельной мощностью непрерывно-последовательно го нагрева 1,5 кВт/см2 и скоростью перемещения поверхности профиля относительно индуктора 10 мм/с. При импульсном режиме нагрева удельная мощность составляла 10 кВт/см , а скорость перемещения поверхности - 25 мм/с.

Повышение удельной мощности при им пульсном режиме нагрева возможно из-за кратковременности процесса.

Индуктор выполнен из медной трубки диаметром б мм в виде петли шириной 18 мм с активным проводом прямоугольного сечения длиной 50 мм и шириной б мм и оснащен Н-образныммагнитопроводом, изготовленным из феррита марки М2000НМ. Активный провод индуктора развернут под углом 30° к плоскости, перпендикулярной направлению движения.

Исходя из режимов обработки и размеров активного провода индуктора, частота следования импульсов при импульсном режиме нагрева составляла 1

f

b -a

V cos уэ 1

Тп

6- 1,5

-+0,1

« 3,2 Гц.

25 cos 30°

Величина зоны перекрытия а (фиг. 4) выбирается в зависимости от требований к качеству поверхностного слоя профиля паза кулачка. Она влияет на величину зоны отпуска. С целью устранения участков, не подвергнутых закалке, и уменьшения зоны отпуска величина а была принята равной 1,5 мм. Время действия импульса гп 0,1 с.

Реализация предлагаемого способа осуществлялась на модернизированном станке модели HRF-500. Модернизация заключалась в разработке механизма крепле- ния индуктора на инструментальном шпинделе и подключении командоаппарата 4 (фиг. 1) к кинематике станка. В командоап- парат входит путевой выключатель типа ВПК 1110, путевой переключатель типа ВК

211Б и генератор сигналов специальной формы типа Т6-27 со схемой переключения режима работы высокочастотного генератора 5. В качестве источника питания индукто- ра использовался генератор модели ВЧГ-6-60/0,44. Закалка боковых глверхно- стей лаза кулачка осуществлялась на 2/3 глубины паза по траектории САЗ С ; фиг 2). Цикл обработки производят следующим

0 образом.

Обрабатываемый кулачок 2 (фиг. 1) устанавливают и закрепляют на гламшайбе станка. Индуктор 6 с магнитопроводом 7 вводят в паз кулачка с зазором между актив5 ным проводом индуктора и боковой стенкой пазэ, равным 1 мм. Затем включают питание комэндоаппэрата 4 При этом путезой переключатель, находящийся в комакдоаппэра- те, воспринимая сигнал с копира 3, выдает

0 управляющее воздействие (минуя генератор сигналов специальной формы) на гене- оатор 5, включая непрерывный режим его работы, и на привод 1 вращения, который устанавливает требуемую частоту вращения

5 кулачка 2. При этом кинематикой станка совместно со следящим устройством (которым снабжена данная модель станка) обеспечивается линейная скорость перемещения обрабатываемой поверхности криволиней0 ного участка профиля АВ (фиг. 3). равная 10 мм/с. Длина этого участка составляет 105 мм (при общей длине обрабатываемой поверхности, равной 317 мм), а время обработки в непрерывно-последова5 тельном режиме 10,5 с. При данном режиме обработки индуктор находится постоянно под нагрузкой, что вызывает значительный нагрев магнитопровода и неблагоприятно сказывается на его стойкости,

0 По окончании нагрева участка АВ, когда индуктор 6 (фиг. 1) переходит на участок профиля ВСЛ (фиг. 3). с копира 3 (фиг. 1) поступает новый сигнал на путевой переключатель и командоаппарат 4 выдэе новое

5 управляющее воздействие на привод 1 вращения изделия 2. увеличивая частоту вращения последнего. При этом кинематикой станка обеспечивается линейная скорость перемещения поверхности профиля, рав0 ной 25 мм/с. Кроме того, командоаппарат 4 через генератор сигналов специальной формы передает управляющее воздействие на высокочастотный генератор 5, устанавливая импульсный режим его работы. ВЧГ начинает

5 работать с частотой следования импульсов, равной 3,2 Гц, и длительностью их следования 0,1 с. При таком режиме работы индуктор находится периодически под нагрузкой (длительностью 0,1 с) и без нагрузки (длительностьюМ),21 с), что благоприятно

сказывается на охлаждении магнитопрово- да 7, а следовательно, и на его стойкости.

По завершении цикла нагрева всего профиля кулачка 2 копир 3 воздействует на путевой выключатель, и происходит отключение питания командоаппарата 4. Цикл обработки окончен. Время обработки паза данного типоразмера кулачка по предлагаемому способу составляет 19 с, а по известному (при постоянной линейной скорости перемещения обрабатываемой поверхности, равной 10 мм/с) - 32 с.

Охлаждение нагретой поверхности осуществляется за счет быстрого отвода тепла из зоны нагрева в нижележащие слои изделия. Причем твердость поверхностного слоя при импульсном нагреве на закаленных участках профиля составляет HRC 60 и на 2-4 единицы выше, чем при непрерывно-последовательном нагреве(HRC 56...58). Это объясняется тем, что в импульсном режиме время нагрева поверхности составляет 0,1 с, а удельная мощность - 1, кВт/см , что благоприятно сказывается на формировании мелкодисперсной структуры закалки. Твердость же на участках, подвергнутых отпуску, равна HRC 45. Однако из-за расположения отпущенных участков под углом к плоскости, перпендикулярной направлению движения (фиг. 4), при эксплуатации кулачка на них приходится менее 50% нагрузки ролика (остальная часть нагрузки приходится на нормально закаленную поверхность), вследствие чего износ этих участков снижается.

Таким образом, предлагаемый способ по сравнению с известным позволяет существенно повысить производительность закалки (для приведенного типоразмера кулачка ткацкого станка, например, в 1,7 раза) за счет сокращения времени нагрева участков, не воспринимающих основные нагрузки, и повысить срок службы индуктора, так как по предлагаемому способу при работе в импульсном режиме индуктор периодически находится под нагрузкой и без

нагрузки (в примере соответственно 0,1 и 0.21 с), что благоприятно сказывается на охлаждении магнитопровода, а следовательно, и повышении срока службы индуктора.

Формула изобретения Способ закалки с нагревом ТВЧ по замкнутому контуру рабочих поверхностей, преимущественно воспринимающих различные нагрузки в процессе эксплуатации, включающий нагрев поверхности изделия индуктором, расположенным под углом 15- 45° к плоскости изделия при перемещении изделия относительно индуктора, и охлаждение, отличающийся тем, что. с целью повышения производительности закалки путем уменьшения времени нагрева участков, не воспринимающих основные нагрузки при эксплуатации, часть поверхности

изделий, не воспринимающую основные нагрузки, нагревают импульсно с частотой импульсов, определяемой по формуле 1

f -

b-a

+ Tn

v cos p

где f - частота импульсов, Гц;

V - линейная скорость перемещения нагреваемой поверхности относительно индуктора, мм/с;

b - ширина активной части индуктора. мм;

а - ширина зоны перекрытия соседних зон обработки, мм;

р- угол наклона индуктора к плоскости обрабатываемого изделия, град.;

Тп - время действия импульса, с.

Фм.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2309988C2 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Способ упрочнения стальных изделий | 1990 |

|

SU1708872A1 |

Поверхность профиля

а

J

А д{ индуктор Фиг

Ширина паза

180°

375

0 350° 0° 5°

тя

180°

Фиг.з

Авторы

Даты

1991-05-30—Публикация

1988-12-14—Подача