ИчоЬрРтени огног ,/псп к черяом мега

lypri.l , В чаГТНОСТИ К ТРУНОЛОГИИ ПрОИЗРг Д

ст ч а холоднокатаной а и и з о т р с п н ои чле 1ротехническои стали применяемой в «. магнитомягкого материялэ s кон -трукцичх силовых тоян форматоров и других , згиитопроводах

изобпетения - улучшение мчгчит- h i х СВОИСТР аниАотропнои эпе тротехничеCKOV .

Со. лаоно предлагаемом/ способу при ичпаждении горячекатаной по/юсы в интервал пзмператур 1170-850 С воздейструют ульамз npH-te оииаботку полосы уяьтоазвуком проводят - ; Д.РЧ м вариактя HOI 01 сьно госте вь( Ofld го шекатс

ной no/ic- ы и чистовой клети тэна горячей прокатки (а этом случае норм-злизационный от жиг HP применяют) при охлаждении полосы после нагрева под нормализацию.

воздействии /пьтразвуковыми колебаниями на металл происходит измельчение структурных составляющих горячекатаной полосы (в частности, перлита) и интенсифицируется процесс распада твердого раствора с выделением дисперс- HNV частиц неметаллических фаз (ингиби- горной фазы) размером менее 100-200 А в виде нитридов (тиг a AIN SiaN-i) сульфидов (MnS feS) и других фаз

При воздействии на горячекатаный металл ультразвуковыми колебаниями в ингервале температур 1170-850°С (область су- чествования у-фазы) распад твердого рас- гвора протекает более интенсивно в гпастях существования аустенита; чем Ьсльше в металле у-фазы, тем выше плот ность выделившихся дисперсных часгиц. Фазовый анализ показал, что выделившиеся частицы обладают (в зависимости от тем- мературы обработки) различной (емпературной стойкостью, от включений типа TIN, MnS и AIN с кубической решеткой до низкотемпературных фаз типа SbN, FeS, a также фаз. содержащих в своем составе медь

Наличие в структуре горячекатаной по- исы комплекса ингибитсрных фаз высокой плотное м способствует формированию в металле конечной толщины оптимальной .агрицы первичной рекрист мизации (с трой текстурой рекристаллизации и мел-м зерном), предотвращает нормальный ост первично-рекристаллизовэнных зерен

HI дальнейшем нагреве и способствует

олучению в металле совершенной текстуры (110) 001 при вторичной рекристалли- ации, з следовательно и высоких

зенитных свойств.

Температурный интервал 117 850°С

I. усповлен областью существования у-фаы в кремнистых электротехнических стаях, в которой наиболее эффективно чролалчется воздействие на металл ультра- колебаний

Применение обработки металла ультра- jB /KOBbiMH колебаниями в конечной толщи- i-e по известному способу малоэффективно текстурованных электротехнических сталей. В конечной толщине перед окончательным отжигом в металле уже сформиро- иалась определенная матрицы первичной рекристаллизации, из которой при дальнейшем нагреве образуются зародыши вторичной рекристаллизации. Совершенство зародышей вторичной рекристаллизации (в конечном итоге и всех зерен) в значительной степени определяется состоянием окружающей матрицы. Воздействие в процессе отжига на металл ультразвуком по известному способу не вносит существенных изменений в кинетику вторичной рекристаллизации. Выделившаяся дисперсная Фаза оказывает большее влияние на форму и размер зерна, нежели на совершенство кристаллографической текстуры, а следовательно, на магнитные свойства.

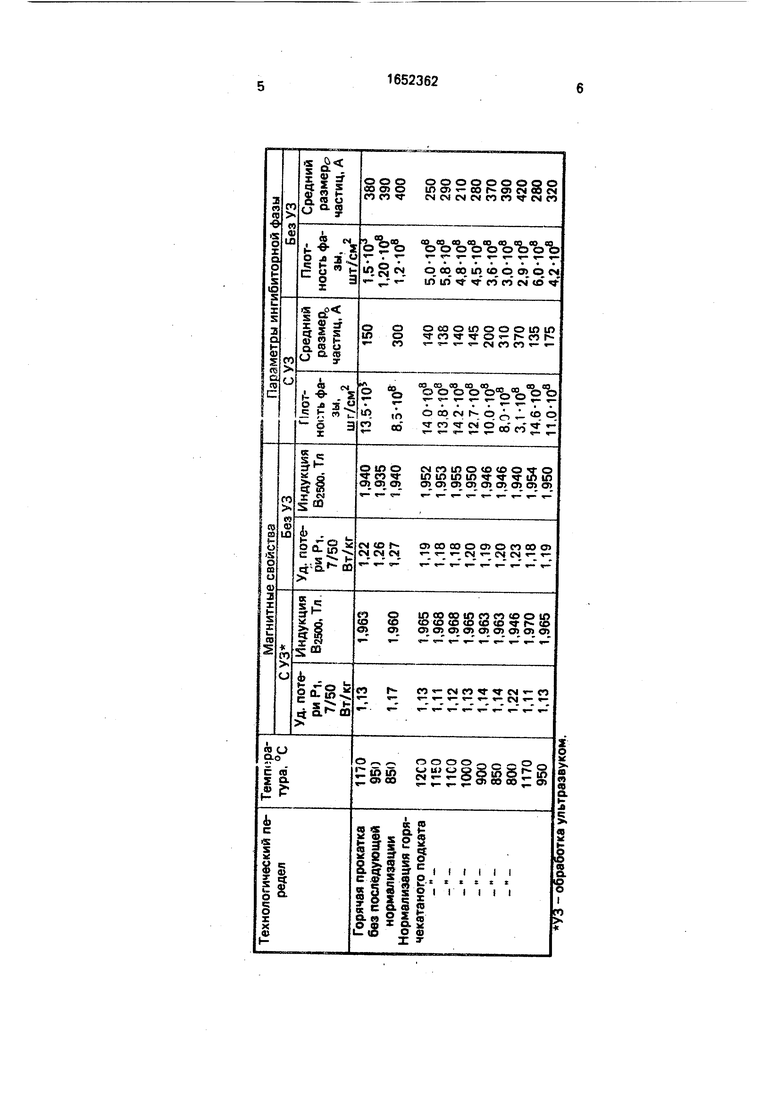

Пример. Эксперименты проводили на металле промышленного производства НЛМК следующего химического состава, мас.%:

С 0,03-0,05; Мп 0,10-0,35; Si 2,8-3,2; Р

0,012; S 0,005; NI 0,20; Сг 0,05; Си 0,15-0,60; AI 0,011-0,017 - с разливкой жидкой стали наУНРС.

Схема передела слябов. Горячая прокатка на толщину 2,5 мм.

Нормализационный отжиг при 800- 1200°С с выдержкой в течение 1-2 мин,

Двустадийная холодная прокатка на толщину 0,30 мм с промежуточным обезуг- лероживающим отжигом.

Нанесение термозащитного покрытия и высокотемпературный отжиг.

Обработку металла ультразвуком с частотой колебаний 20-35 кГц в течение 10- 30 с проводили по двум вариантам: при охлаждении горячекатаной полосы после нормализационного отжига в интервале температур 1200-800°С и при охлаждении горячекатаной полосы на отводящем рольганге стана горячей прокатки при 1100- 800°С без последующего нормализационного отжига.

Сравнение эффективности обработки ультразвуком проводили с металлом, про- шедшим аналогичный технологический передел, но без обработки ультразвуком.

Измерение магнитных свойств готовой стали проводили стандартным методом. Кроме того, в каждом варианте исследовали структуру и морфологию ингибиторных фаз до и после обработки металла ультразвуковыми колебаниями.

Результаты экспериментов сведены в таблицу,

Формула изобретения

1.Способ производства анизотропной электротехнической стали, включающий выплавку, горячую прокатку с последующим

охлаждением, нормализационный отжиг, одно- или двукратную холодную прокатку с промежуточным отжигом, высокотемпературный отжиг с одновременной обработкой ультразвуком, отличающийся тем, что,

с целью улучшения магнитных свойств, обработку ультразвуком осуществляют при ох- лаждении горячекатаной полосы в интервале температур 1170-850°С.

2,Способ по п. 1,отличающийся тем, что обработку ультразвуком проводят после окончания нормализационного отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

Авторы

Даты

1991-05-30—Публикация

1988-09-19—Подача