СП

4 4 СП

О

со

31

Изобретение относится к деревообрабатывающей промышленности и может быть применено при изготовлении дре- весно-стружечных плит.

Цель изобретения - исключение по- коробленности плит вдоль и поперек направления изготовления.

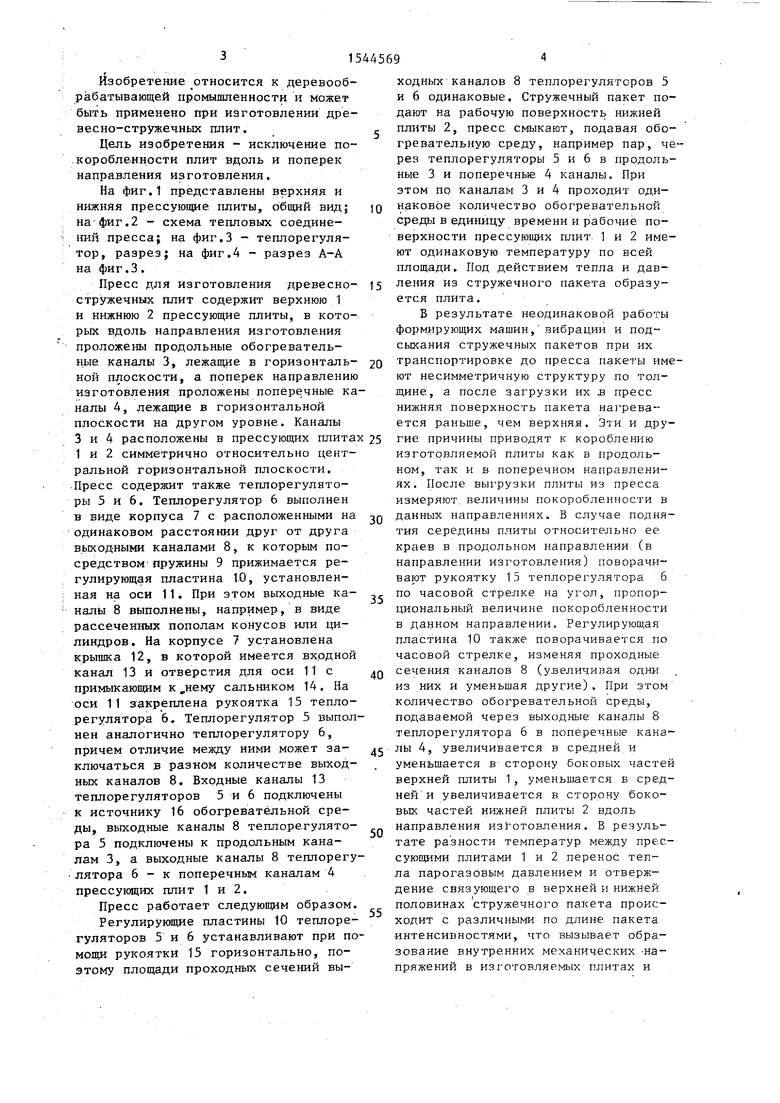

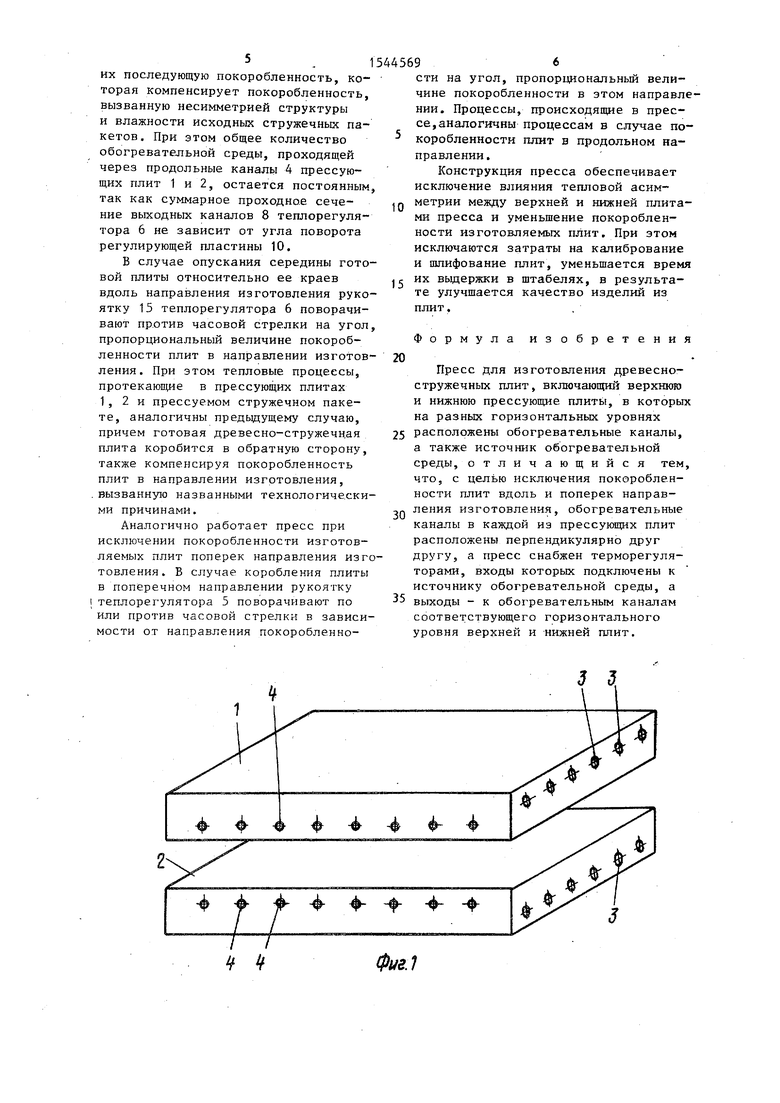

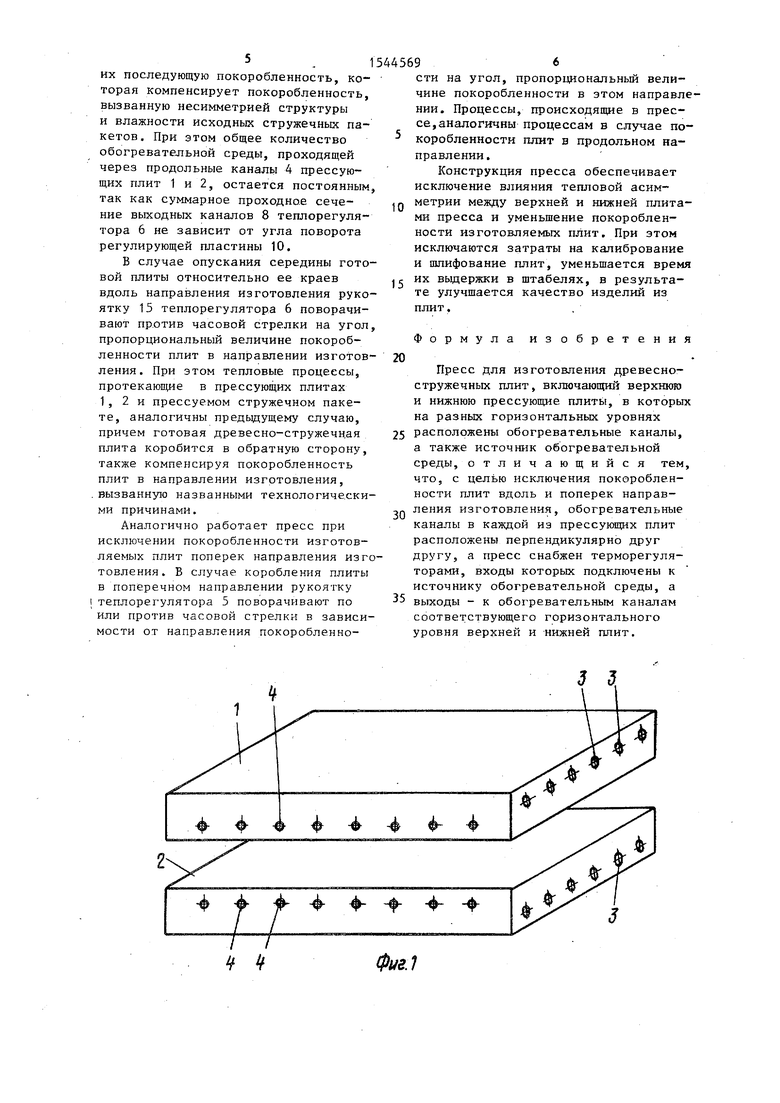

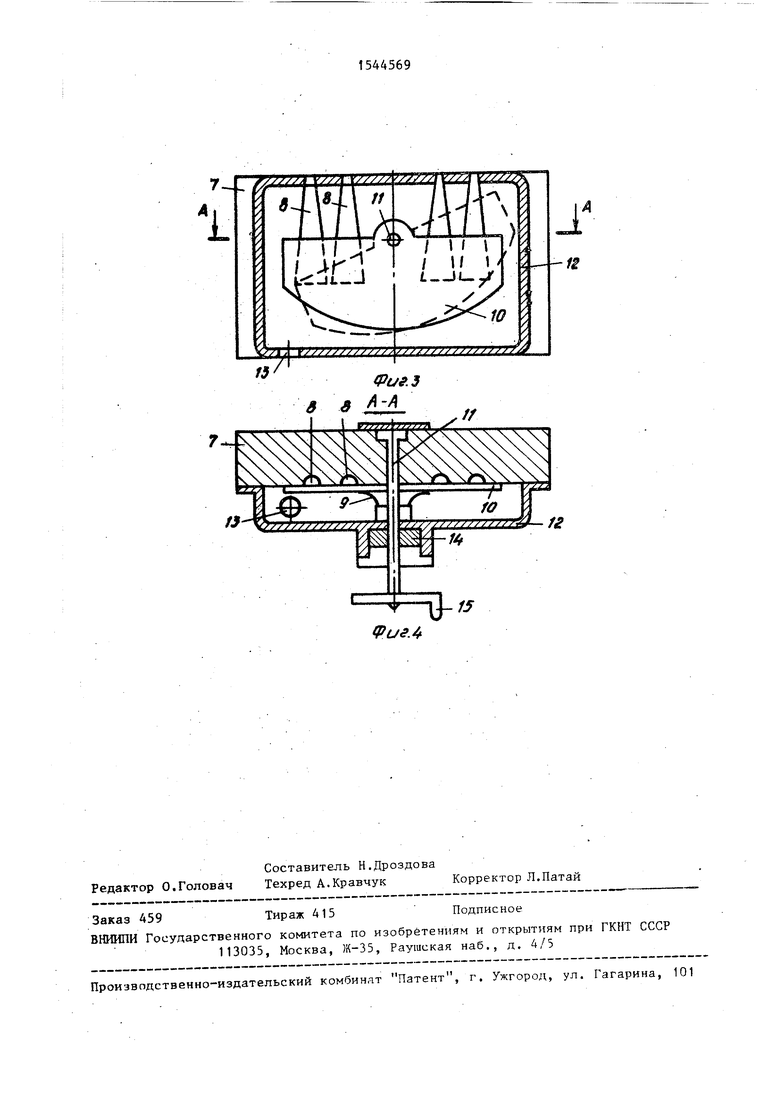

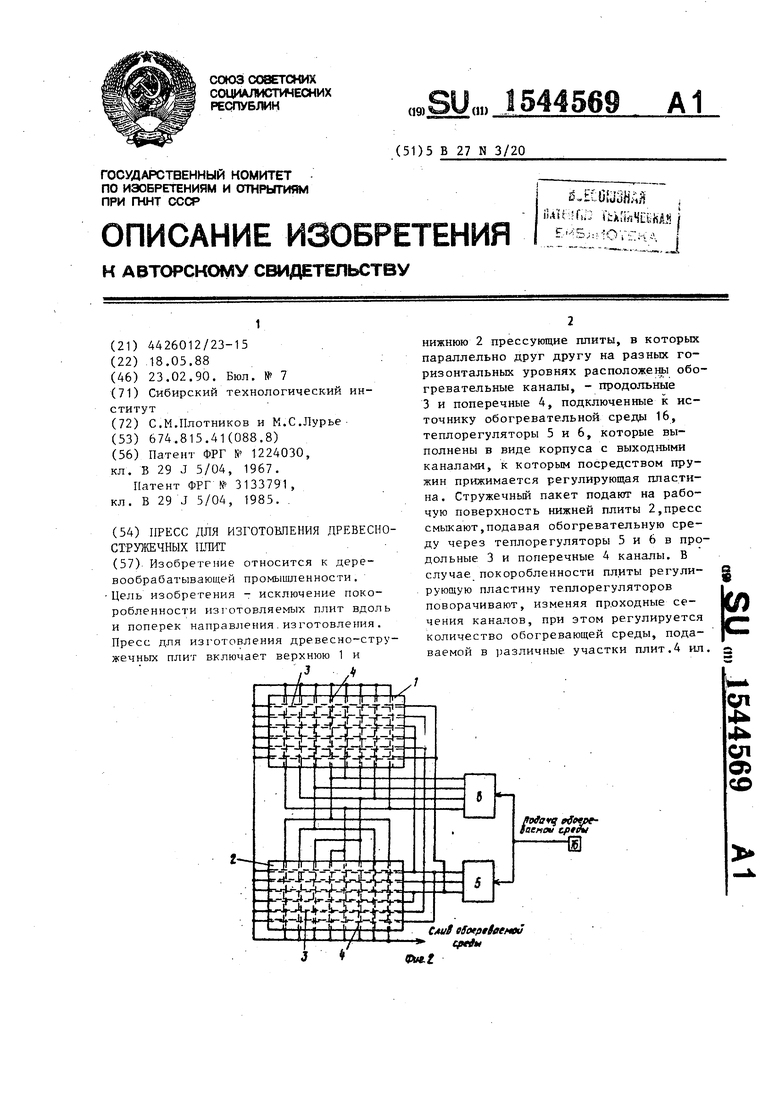

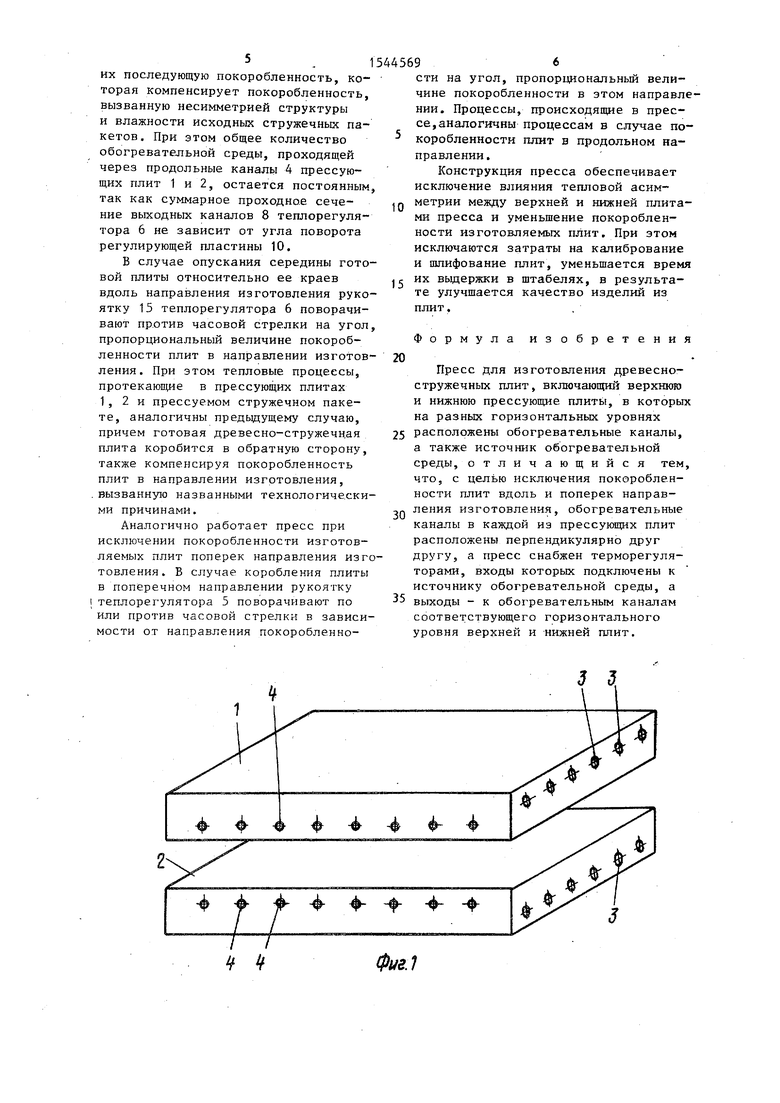

На фиг.1 представлены верхняя и нижняя прессующие плиты, общий вид; на фиг.2 - схема тепловых соединений пресса; на фиг.З - теплорегуля- тор, разрез; на фиг.А - разрез А-А на фиг.З .

Пресс для изготовления древесно- стружечных плит содержит верхнюю 1 н нижнюю 2 прессующие плиты, в которых вдоль направления изготовления проложены продольные обогревательные каналы 3, лежащие в горизонталь- ной плоскости, а поперек направлению изготовления проложены поперечные каналы 4, лежащие в горизонтальной плоскости на другом уровне. Каналы 3 и 4 расположены в прессующих плита 1 и 2 симметрично относительно центральной горизонтальной плоскости. Пресс содержит также теплорегулято- ры 5 и 6. Теплорегулятор 6 выполнен в виде корпуса 7 с расположенными на одинаковом расстоянии друг от друга выходными каналами 8, к которым посредством пружины 9 прижимается регулирующая пластина 10, установленная на оси 11. При этом выходные каналы 8 выполнены, например, в виде рассеченных пополам конусов или цилиндров. На корпусе 7 установлена крышка 12, в которой имеется входной канал 13 и отверстия для оси 11 с примыкающим к„нему сальником 14. На оси 11 закреплена рукоятка 15 тепло- регулятора 6. Теплорегулятор 5 выполнен аналогично теплорегулятору 6, причем отличие между ними может за- ключаться в разном количестве выходных каналов 8. Входные каналы 13 теплорегуляторов 5 и 6 подключены к источнику 16 обогревательной среды, выходные каналы 8 теплорегулято- ра 5 подключены к продольным каналам 3, а выходные каналы 8 тегшорегу лятора 6 - к поперечным каналам 4 прессующих плит 1 и 2.

Пресс работает следующим образом. Регулирующие пластины 10 теплорегуляторов 5 и 6 устанавливают при помощи рукоятки 15 горизонтально, поэтому площади проходных сечений вы

,

5 0 5 $

0

5

0

0

5

ходных каналов 8 теплорегулягоров 5 и 6 одинаковые. Стружечный пакет подают на рабочую поверхность нижней плиты 2, пресс смыкают, подавая обогревательную среду, например пар, через теплорегуляторы 5 и 6 в продольные 3 и поперечные 4 каналы. При этом по каналам 3 и 4 проходит одинаковое количество обо ревательнон среды в единицу времени и рабочие поверхности прессующих плит 1 и 2 имеют одинаковую температуру по всей площади. Под действием тепла и давления из стружечного пакета образуется плита.

В результате неодинаковой работы формирующих машин, вибрации и подсыхания стружечных пакетов при их транспортировке до пресса пакеты имеют несимметричную структуру по тсл- щине, а после загрузки их в пресс нижняя поверхность пакета нагревается раньше, чем верхняя. Эти и другие причины приводят к короблению изготовляемой плиты как и продольном, так и в поперечном направлсни- ях. После выгрузки плиты ич пресса измеряют величины иокороЬлешюс ги н данных направлениях. В случае поднятия середины плиты относительно ее краев в продольном направлении (i- направлении изготовления) повора и- вают рукоятку 15 теппоре уляiера Ь по часовой стрелке ва yion, пропср- циональный величине покеробленноети в данном направлении. Регулирующая пластина 10 также поворачивается по часовой стрелке, изменяя проходные сечения каналов 8 (увеличивая одни из них и уменьшая другие). При этом количество обогревательной среды, подаваемой через выходные каналы 8 теплорегулятора 6 в поперечные каналы 4, увеличивается в средней и уменьшается в сторону боковых частей верхней плиты 1, уменьшается в средней и увеличивается в сторону боковых частей нижней плиты 2 вдоль направления изготовления. В результате разности температур между nptc- сующими плитами 1 и 2 перенос тепла парогазовым давлением и отверждение связующего в верхней и нижней половинах стружечного пакета происходит с различными по длине пакета интенсивностями, что вызывает образование внутренних механических напряжений в MSIотовляемых плитах и

их последующую покоробленность, которая компенсирует покоробленность, вызванную несимметрией структуры и влажности исходных стружечных пакетов. При этом общее количество обогревательной среды, проходящей через продольные каналы 4 прессующих плит 1 и 2, остается постоянным, так как суммарное проходное сечение выходных каналов 8 теплорегуля- тора 6 не зависит от угла поворота регулирующей пластины 10.

В случае опускания середины готовой плиты относительно ее краев вдоль направления изготовления рукоятку 15 теплорегулятора 6 поворачивают против часовой стрелки на угол, пропорциональный величине покороб- ленности плит в направлении изготовления. При этом тепловые процессы, протекающие в прессующих плитах 1, 2 и прессуемом стружечном пакете, аналогичны предыдущему случаю, причем готовая древесно-стружечная плита коробится в обратную сторону, также компенсируя покоробленность плит в направлении изготовления, вызванную названными технологическими причинами,

Аналогично работает пресс при исключении покоробленнос.ти изготовляемых плит поперек направления изготовления. В случае коробления плиты в поперечном направлении рукоятку теплорегулятора 5 поворачивают по или против часовой стрелк.: в зависимости от направления покоробленно

сти на угол, пропорциональный величине покоробленности в этом направлении. Процессы, происходящие в прессе, аналогичны процессам в случае по- коробленности плит в продольном направлении.

Конструкция пресса обеспечивает исключение влияния тепловой асимметрии между верхней и нижней плитами пресса и уменьшение покороблен- ности изготовляемых плит. При этом исключаются затраты на калибрование и шлифование плит, уменьшается время r их выдержки в штабелях, в результате улучшается качество изделий из плит.

Формула изобретения

0

Пресс для изготовления древесностружечных плит, включающий верхнюю и нижнюю прессующие плиты, в которых на разных горизонтальных уровнях

5 расположены обогревательные каналы, а также источник обогревательной среды, отличающийся тем, что, с целью исключения покороблен- ности плит вдоль и поперек направления изготовления, обо:ревательные каналы в каждой из прессующих плит расположены перпендикулярно друг другу, а пресс снабжен терморегуляторами, входы которых подключены к источнику обогревательной среды, а

5 выходы - к обогревательным каналам соответствующего горизонтального уровня верхней и нижней плит.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для изготовления древесно-стружечных плит | 1990 |

|

SU1743874A1 |

| Устройство управления температурным режимом обогреваемого пресса | 1986 |

|

SU1521600A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2508193C1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653961A1 |

| Способ изготовления древесностружечных плит | 2018 |

|

RU2708323C1 |

| Пресс для непрерывного изготовления древесностружечных плит | 1985 |

|

SU1299799A1 |

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| ПРОХОДНОЙ ПРЕСС | 2012 |

|

RU2563393C2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - исключение покоробленности изготовления плит вдоль и поперек направления изготовления. Пресс для изготовления древесно-стружечных плит включает верхнюю 1 и нижнюю 2 прессующие плиты, в которых параллельно друг другу на разных горизонтальных уровнях расположены обогревательные каналы - продольные 3 и поперечные 4, подключенные к источнику обогревательной среды 16, теплорегуляторы 5 и 6, которые выполнены в виде корпуса с выходными каналами, к которым посредством пружин прижимается регулирующая пластина. Стружечный пакет подают на рабочую поверхность нижней плиты 2, пресс смыкают, подавая обогревательную среду через теплорегуляторы 5 и 6 в продольные 3 и поперечные 4 каналы. В случае покоробленности плиты регулирующую пластину теплорегуляторов поворачивают, изменяя проходные сечения каналов, при этом регулируется количество обогревающей среды, подаваемой в различные участки плит. 4 ил.

в ±Л

Фиг.з

Фиг. 4

| Способ автоматического управления процессом термоупрочнения проката на выходной стороне прокатного стана и устройство для его осуществления | 1984 |

|

SU1224030A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент ФРГ № 3133791 , кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-02-23—Публикация

1988-05-18—Подача