Изобретение относится к технологии машиностроения, в частности к устройствам для совмещенной режуще-деформирующей обработки, и может быть использовано при обработке штоков, плунжеров гидроцилиндров и им подобных деталей.

Целью изобретения является повышение качества обработки путем уменьшения величины отклонения от круглости и волнистости обработки и повышения надежности за счет изменения амплитудно-частотной характеристики участка детали между режущей и деформирующей частями.

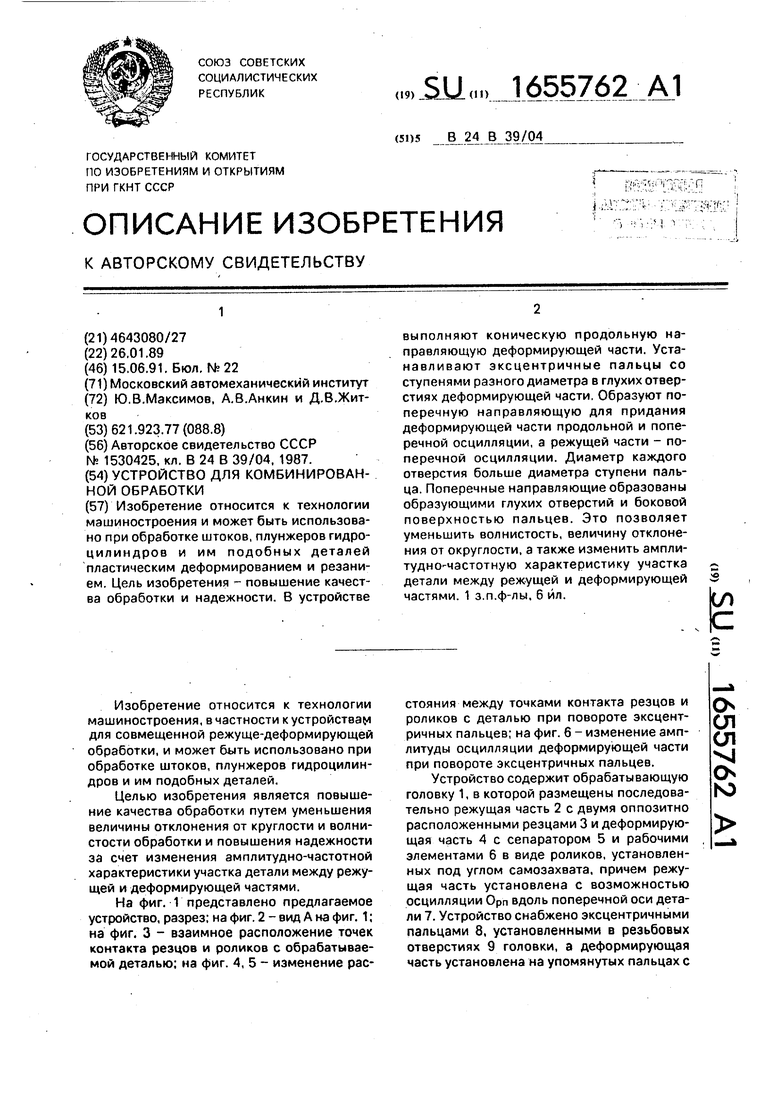

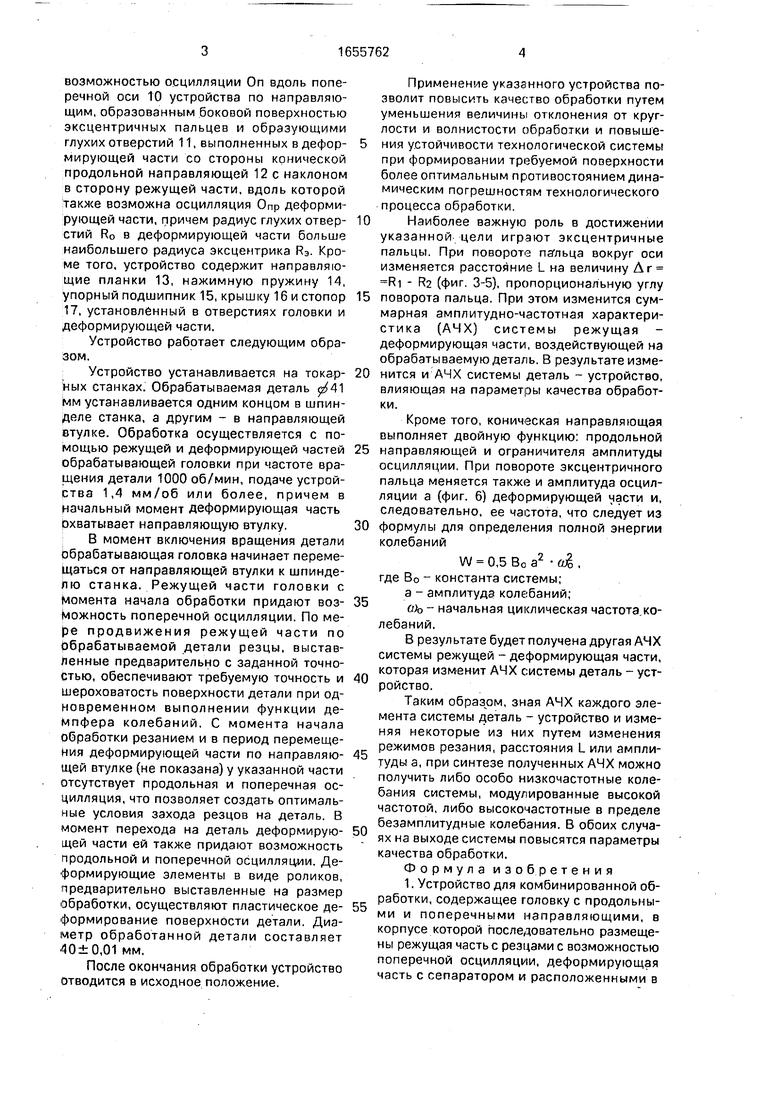

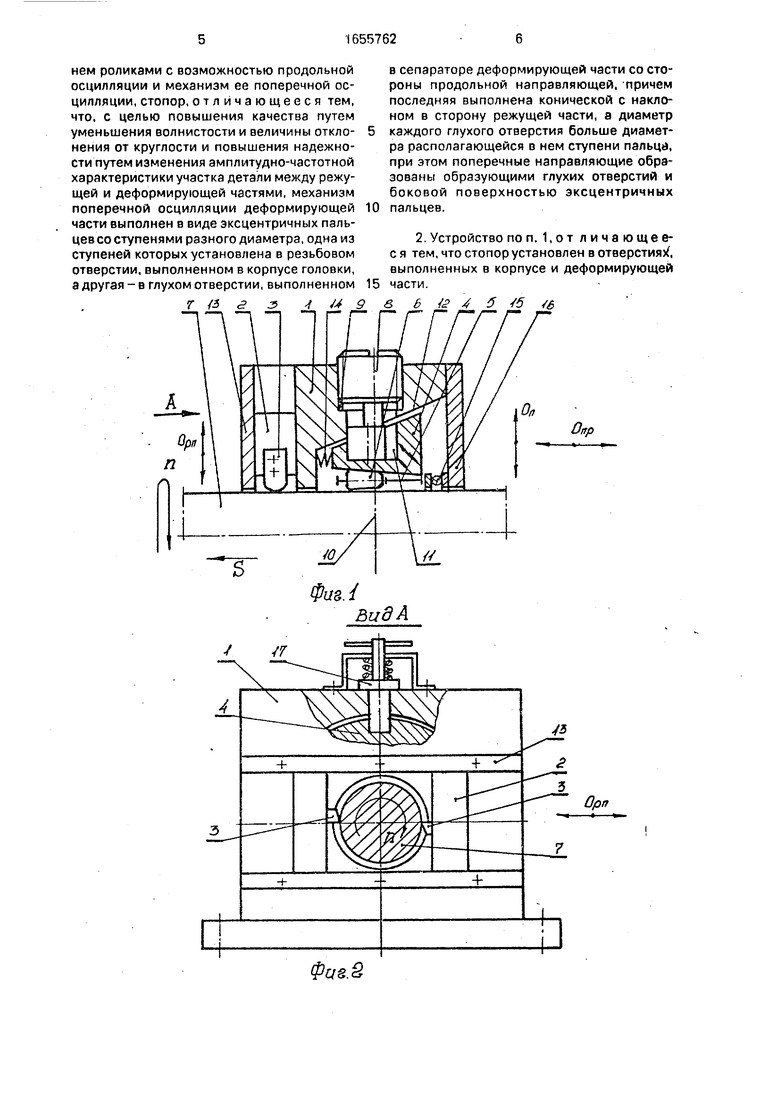

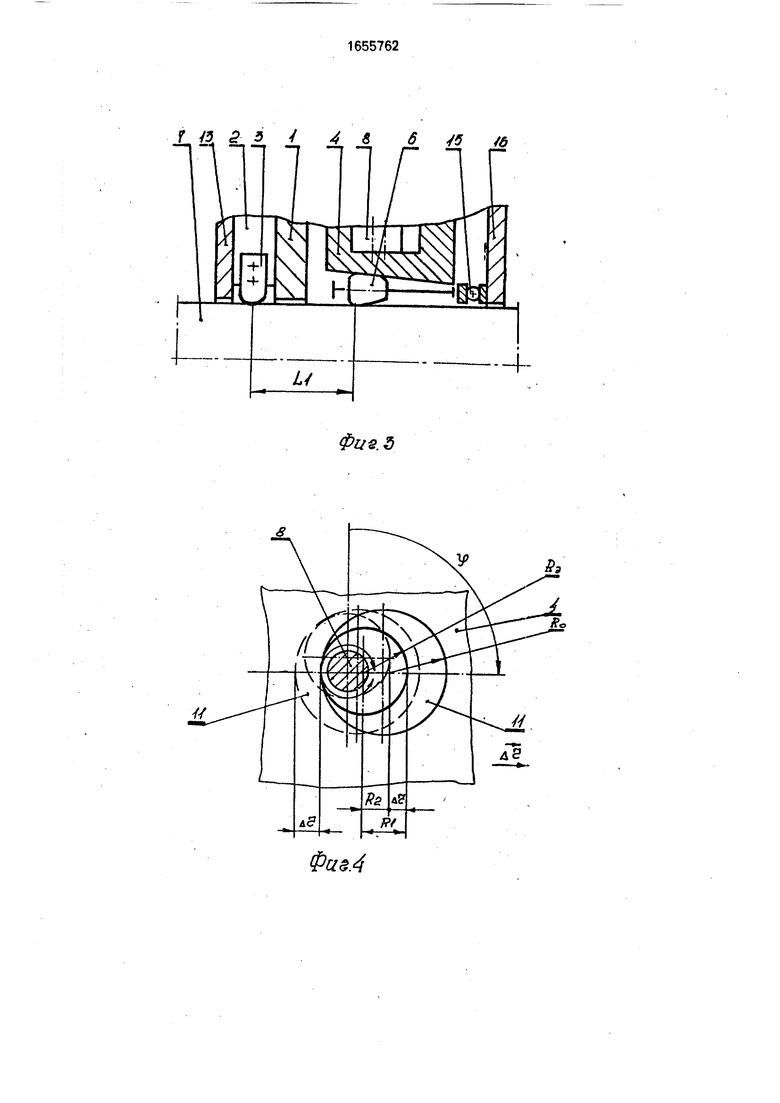

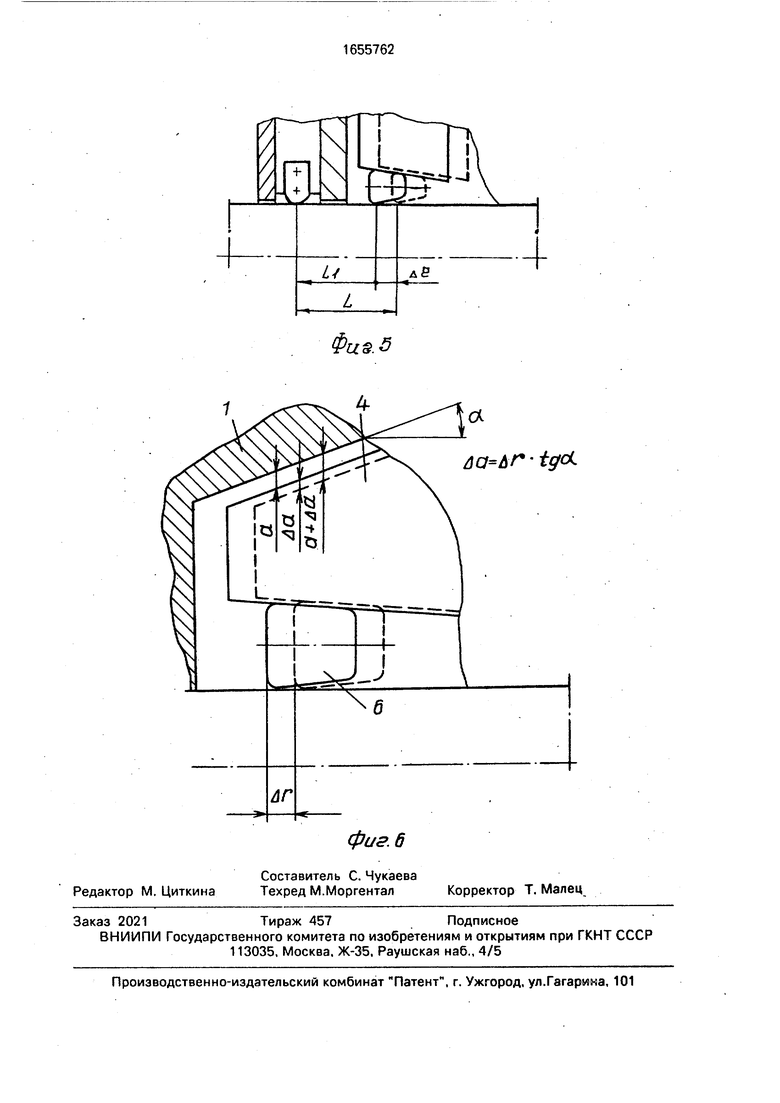

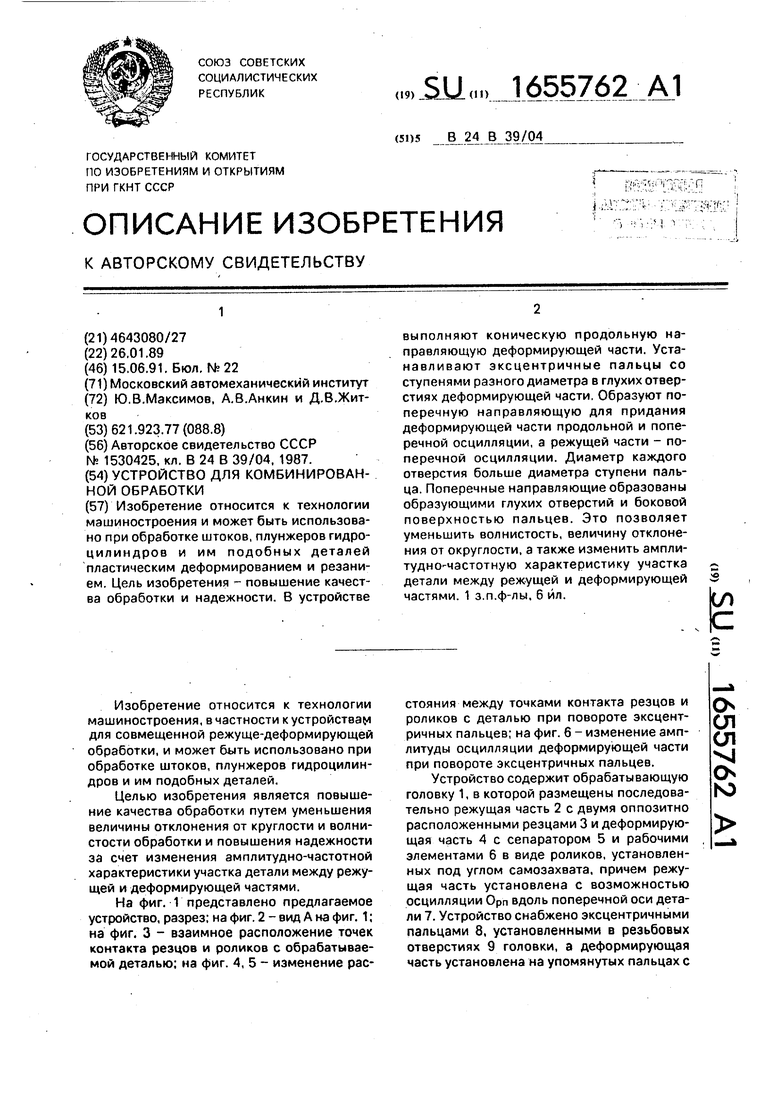

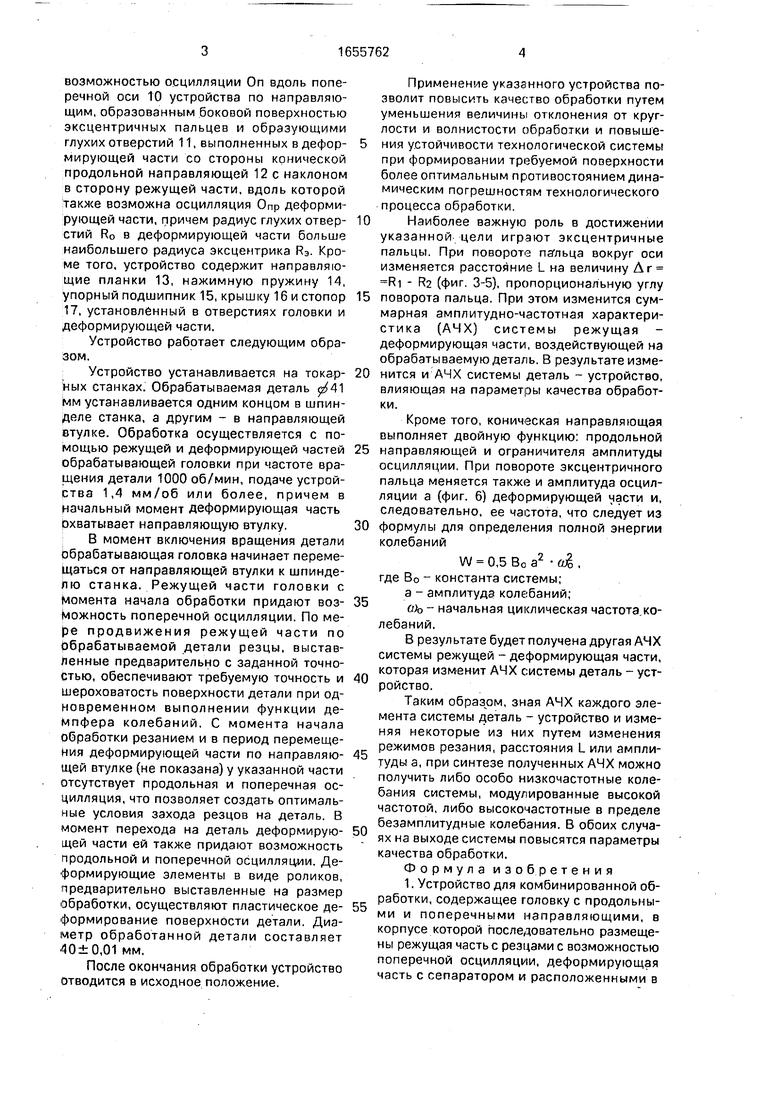

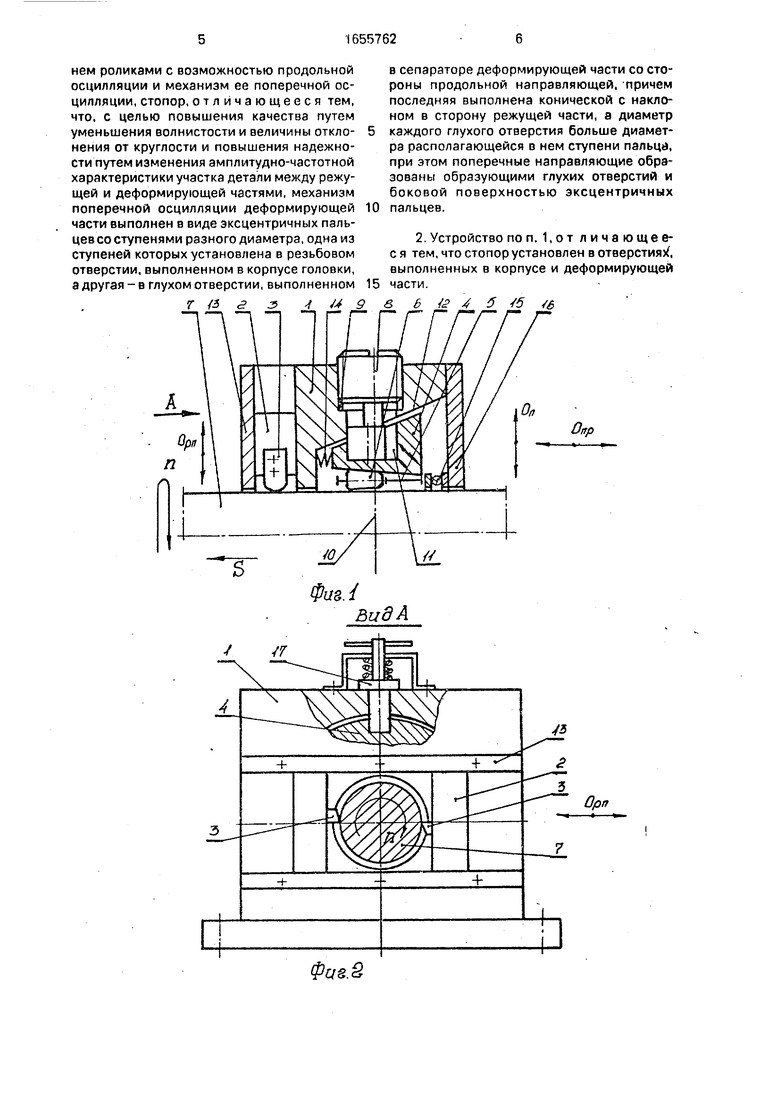

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - взаимное расположение точек контакта резцов и роликов с обрабатываемой деталью; на фиг. 4, 5 - изменение расстояния между точками контакта резцов и роликов с деталью при повороте эксцентричных пальцев; на фиг. 6 - изменение амплитуды осцилляции деформирующей части при повороте эксцентричных пальцев.

Устройство содержит обрабатывающую головку 1, в которой размещены последовательно режущая часть 2 с двумя оппозитно расположенными резцами 3 и деформирующая часть 4 с сепаратором 5 и рабочими элементами 6 в виде роликов, установленных под углом самозахвата, причем режущая часть установлена с возможностью осцилляции Орп вдоль поперечной оси детали 7. Устройство снабжено эксцентричными пальцами 8, установленными в резьбовых отверстиях 9 головки, а деформирующая часть установлена на упомянутых пальцах с

О

ел ел

VJ

о ю

возможностью осцилляции On вдоль поперечной оси 10 устройства по направляющим, образованным боковой поверхностью эксцентричных пальцев и образующими глухих отверстий 11, выполненных в дефор- мирующей части со стороны конической продольной направляющей 12 с наклоном в сторону режущей части, вдоль которой также возможна осцилляция Опр деформирующей части, причем радиус глухих отвер- стий Но в деформирующей части больше наибольшего радиуса эксцентрика Рэ. Кроме того, устройство содержит направляющие планки 13, нажимную пружину 14, упорный подшипник 15, крышку 16 и стопор 17, установленный в отверстиях головки и деформирующей части.

Устройство работает следующим образом.

Устройство устанавливается на токар- ных станках. Обрабатываемая деталь 41 мм устанавливается одним концом в шпинделе станка, а другим - в направляющей втулке. Обработка осуществляется с помощью режущей и деформирующей частей обрабатывающей головки при частоте вращения детали 1000 об/мин, подаче устройства 1,4 мм/об или более, причем в начальный момент деформирующая часть охватывает направляющую втулку.

В момент включения вращения детали обрабатывающая головка начинает перемещаться от направляющей втулки к шпинделю станка. Режущей части головки с момента начала обработки придают воз- можность поперечной осцилляции. По мере продвижения режущей части по обрабатываемой детали резцы, выставленные предварительно с заданной точностью, обеспечивают требуемую точность и шероховатость поверхности детали при одновременном выполнении функции демпфера колебаний. С момента начала обработки резанием и в период перемещения деформирующей части по направляю- щей втулке (не показана) у указанной части отсутствует продольная и поперечная осцилляция, что позволяет создать оптимальные условия захода резцов на деталь. В момент перехода на деталь деформирую- щей части ей также придают возможность продольной и поперечной осцилляции. Деформирующие элементы в виде роликов, предварительно выставленные на размер обработки, осуществляют пластическое де- формирование поверхности детали. Диаметр обработанной детали составляет 40±0,01 мм.

После окончания обработки устройство отводится в исходное положение.

Применение указанного устройства позволит повысить качество обработки путем уменьшения величины отклонения от круг- лости и волнистости обработки и повышения устойчивости технологической системы при формировании требуемой поверхности более оптимальным противостоянием динамическим погрешностям технологического процесса обработки.

Наиболее важную роль в достижении указанной цели играют эксцентричные пальцы. При повороте пагльца вокруг оси изменяется расстояние L на величину Дг Rl - R2 (фиг. 3-5), пропорциональную углу поворота пальца. При этом изменится суммарная амплитудно-частотная характеристика (АЧХ) системы режущая деформирующая части, воздействующей на обрабатываемую деталь. В результате изменится и АЧХ системы деталь - устройство, влияющая на параметры качества обработки.

Кроме того, коническая направляющая выполняет двойную функцию: продольной направляющей и ограничителя амплитуды осцилляции. При повороте эксцентричного пальца меняется также и амплитуда осцилляции а (фиг. 6) деформирующей части и, следовательно, ее частота, что следует из формулы для определения полной энергии колебаний

W 0,5 Во а2 йЈ . где Во - константа системы;

а - амплитуда колебаний;

ak - начальная циклическая частота колебаний.

В результате будет получена другая АЧХ системы режущей - деформирующая части, которая изменит АЧХ системы деталь - устройство.

Таким образом, зная АЧХ каждого элемента системы деталь - устройство и изменяя некоторые из них путем изменения режимов резания, расстояния L или амплитуды а, при синтезе полученных АЧХ можно получить либо особо низкочастотные колебания системы, модулированные высокой частотой, либо высокочастотные в пределе безамплитудные колебания. В обоих случаях на выходе системы повысятся параметры качества обработки.

Формула изобретения

1. Устройство для комбинированной обработки, содержащее головку с продольными и поперечными направляющими, в корпусе которой последовательно размещены режущая часть с резцами с возможностью поперечной осцилляции, деформирующая часть с сепаратором и расположенными в

нем роликами с возможностью продольной осцилляции и механизм ее поперечной осцилляции, стопор, отличающееся тем, что, с целью повышения качества путем уменьшения волнистости и величины отклонения от круглости и повышения надежности путем изменения амплитудно-частотной характеристики участка детали между режущей и деформирующей частями, механизм поперечной осцилляции деформирующей части выполнен в виде эксцентричных пальцев со ступенями разного диаметра, одна из ступеней которых установлена в резьбовом отверстии, выполненном в корпусе головки, а другая - в глухом отверстии, выполненном

т з г э -i и

Ю

15

в сепараторе деформирующей части со стороны продольной направляющей, причем последняя выполнена конической с наклоном в сторону режущей части, а диаметр каждого глухого отверстия больше диаметра располагающейся в нем ступени пальца, при этом поперечные направляющие обра- ювэны образующими глухих отверстий и боковой поверхностью эксцентричных пальцев.

2. Устройство по п. 1,от личающее- с я тем, что стопор установлен в отверстиях , выполненных в корпусе и деформирующей

части.

в Ь te 4 б S5

Изобретение относится к технологии машиностроения и может быть использовано при обработке штоков, плунжеров гидроцилиндров и им подобных деталей пластическим деформированием и резанием. Цель изобретения - повышение качества обработки и надежности. В устройстве выполняют коническую продольную направляющую деформирующей части. Устанавливают эксцентричные пальцы со ступенями разного диаметра в глухих отверстиях деформирующей части. Образуют поперечную направляющую для придания деформирующей части продольной и поперечной осцилляции, а режущей части - поперечной осцилляции. Диаметр каждого отверстия больше диаметра ступени пальца. Поперечные направляющие образованы образующими глухих отверстий и боковой поверхностью пальцев. Это позволяет уменьшить волнистость, величину отклонения от округлости, а также изменить амплитудно-частотную характеристику участка детали между режущей и деформирующей частями. 1 з.п.ф-лы, 6 йл.

Фаз

/

/т

4

фцъи

Вид А

Г /3 3 9 / и Ј У5 /б

Фия.З

Фиё.4

8,

Физ.5

ct

aa br-tgcL

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1987 |

|

SU1530425A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-26—Подача