Изобретение относится к технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и.может быть использовано при обработке штоко в, плунжеров гидроцилиндров и им подобных деталей.

Целью изобретения является увеличе- ьие производительности и улучшение каче- ствг) обрабатываемой поверхности за счет повышения устойчивости технологической системы.

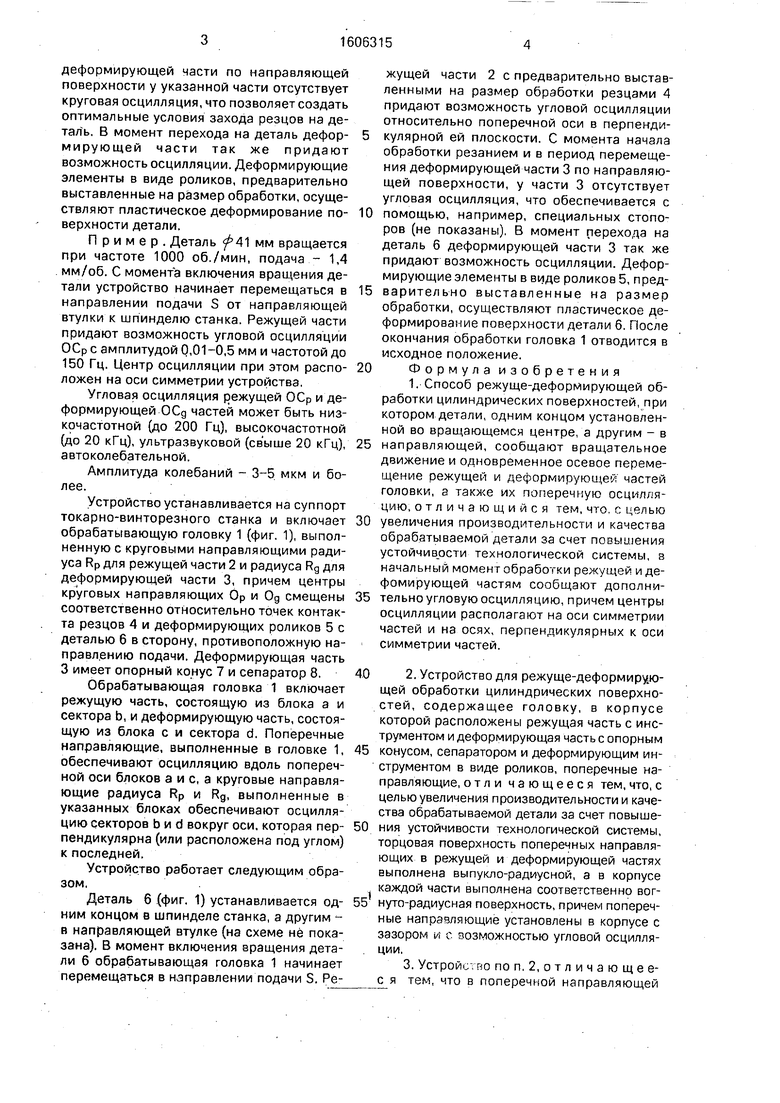

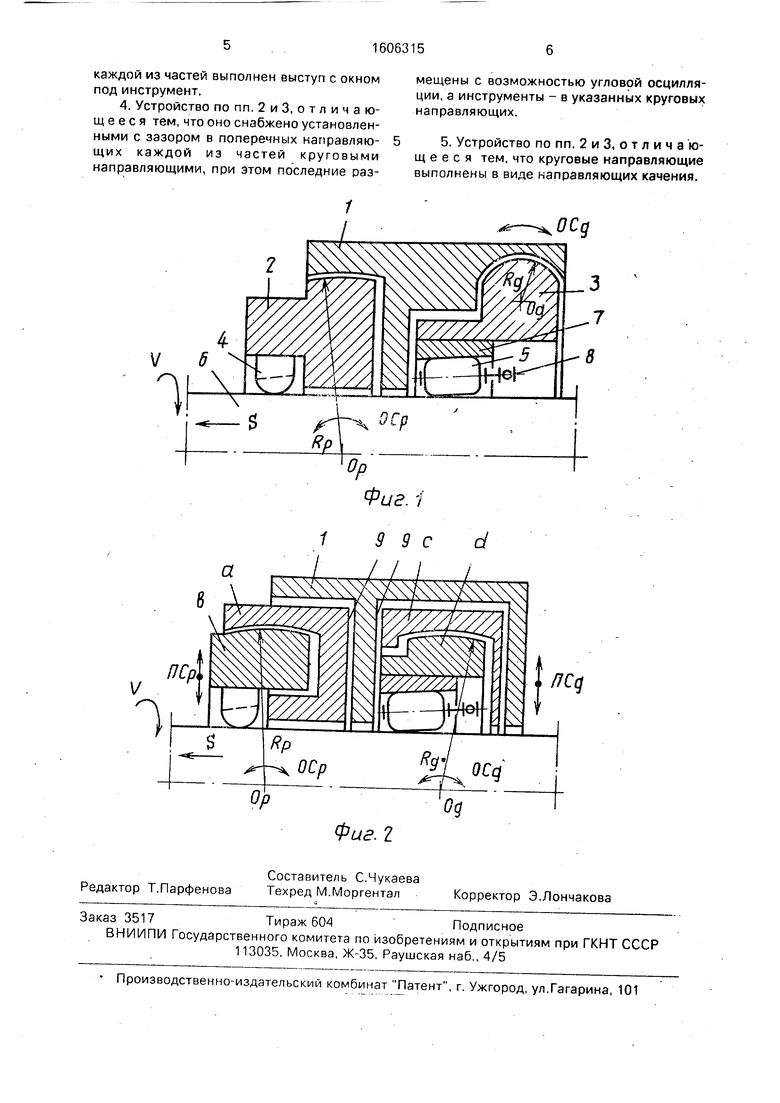

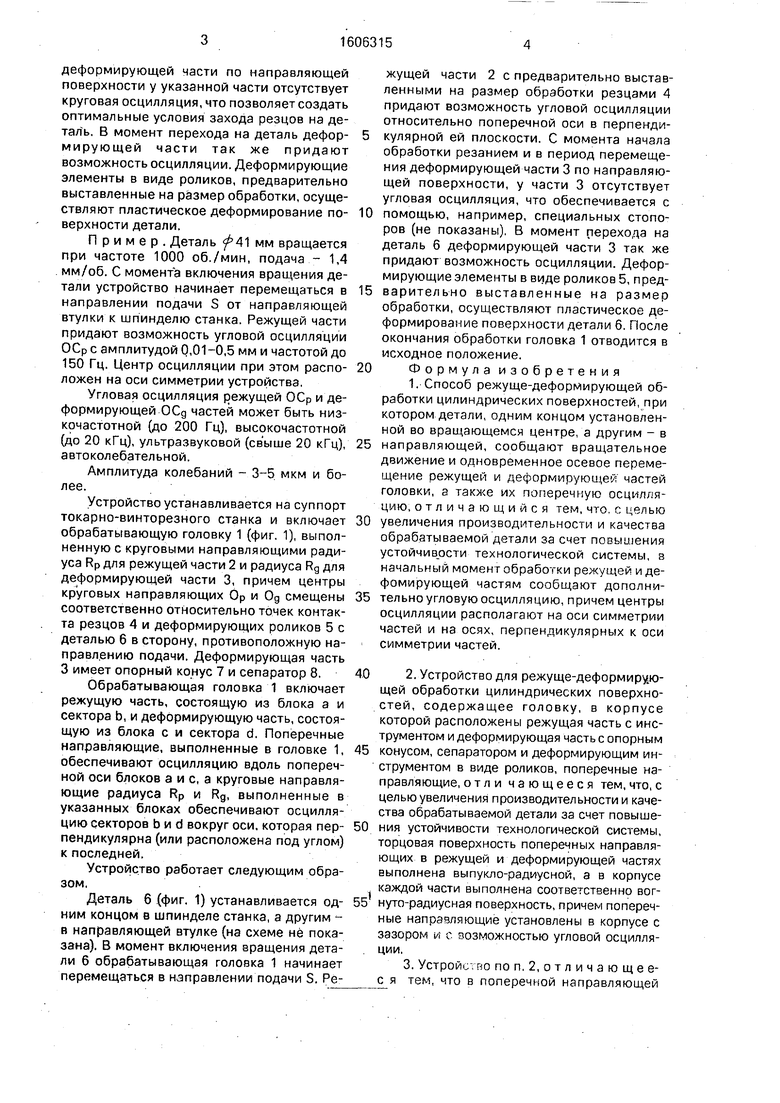

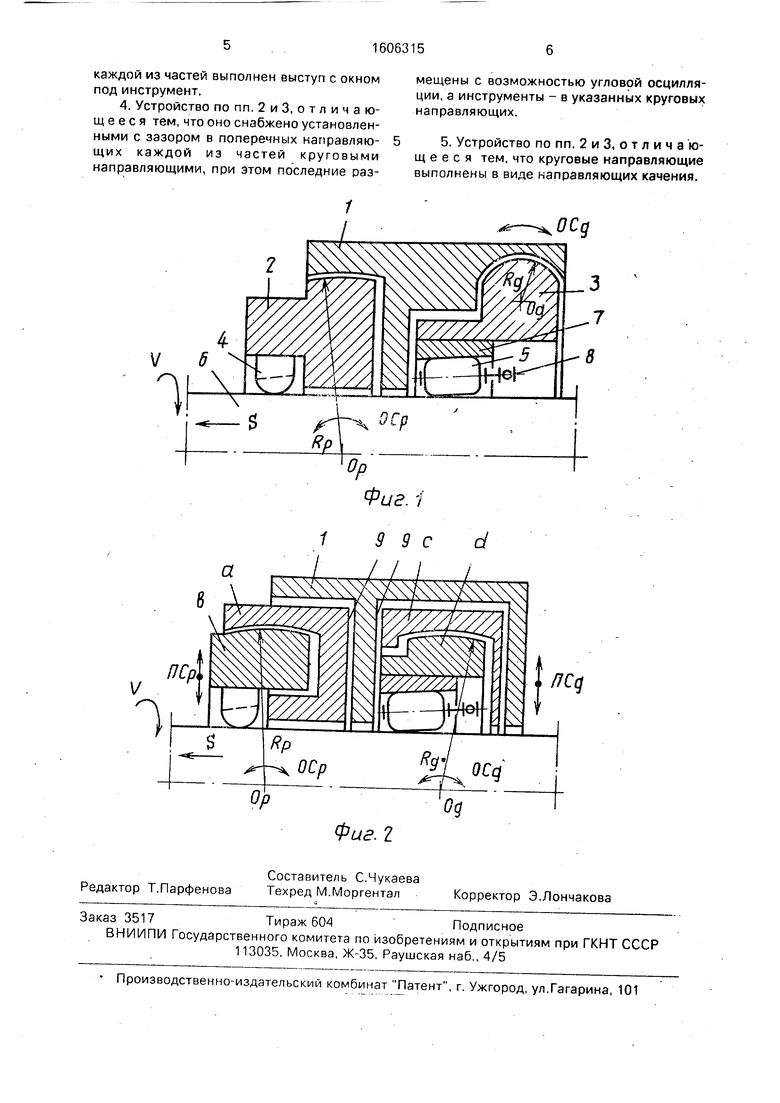

На фиг. 1 изображена схема предлагаемого способа; на фиг. 2 - устройство для осуществления способа.

Способ осуществляется следующим образом.

Обрабатываемая деталь устанавливается одним концом в шпинделе станка, а другим - в направляющей втулке. Обработка

осуществляется с помощью режущей и деформирующей частей обрабатывающей головки, причем в начальный момент деформирующая часть охватывает направляющую втулку.

В момент включения вращения детали обрабатывающая головка начинает перемещаться от направляющей втулки к шпинделю станка. Режущей части головки с момента начала обработки придают возможность угловой осцилляции относительно поперечной оси в перпендикулярной ей . плоскости. По мере продвижения режущей части по обрабатываемой детали резцы, выставленные предварительно с заданной точностью, обеспечивают требуемую точность и шероховатость поверхности детали при одновременном выполнении функции демпфера колебаний. С момента начала обработки резанием и в период перемещения

О

о w

«,rJ

от Ьдеформирующей части по направляющей поверхности у указанной части отсутствует круговая осцилляция, что позволяет создать оптимальные условия захода резцов на де- таЛь. В момент перехода на деталь деформирующей части так же придают возможность осцилляции. Деформирующие элементы в виде роликов, предварительно выставленные на размер обработки, осуществляют пластическое деформирование поверхности детали.

Пример. Деталь 41 мм вращается при частоте 1000 об./мин, подача - 1,4 мм/об. С момента включения вращения детали устройство начинает перемещаться в направлении подачи S от направляющей втулки к шпинделю станка. Режущей части придают возможность угловой осцилляции ОСр с амплитудой 0,01-0,5 мм и частотой до 150 Гц. Центр осцилляции при этом расположен на оси симметрии устройства.

Угловая осцилляция режущей ОСр и деформирующей ОСд частей может быть низкочастотной (до 200 Гц), высокочастотной (до 20 кГц), ультразвуковой (св ыше 20 кГц), автоколебательной.

Амплитуда колебаний - 3-5. мкм и более.

Устройство устанавливается на суппорт токарно-винторезного станка и включает обрабатывающую головку 1 (фиг. 1), выполненную с круговыми направляющими радиуса RP для режущей части 2 и радиуса Rg для деформирующей части 3, причем центры круговых направляющих Ор и Од смещены соответственно относительно точек контакта резцов 4 и деформирующих роликов 5 с деталью 6 в сторону, противоположную направлению подачи. Деформирующая часть 3 имеет опорный конус 7 и сепаратор 8.

Обрабатывающая головка 1 включает режущую часть, состоящую из блока а и сектора Ь, и деформирующую часть, состоящую из блока с и сектора d. Поперечные направляющие, выполненные в головке 1, обеспечивают осцилляцию вдоль поперечной оси блоков а и с, а круговые направляющие радиуса Rp и Rg, выполненные в указанных блоках обеспечивают осцилляцию секторов b и d вокруг оси. которая перпендикулярна (или расположена под углом) к последней.

Устройство работает следующим образом.

Деталь б (фиг. 1) устанавливается одним концом в шпинделе станка, а другим в направляющей втулке (на схеме не показана). В момент включения вращения детали 6 обрабатывающая головка 1 начинает перемещаться в направлении подачи S. Режущей части 2 с предварительно выставленными на размер обработки резцами 4 придают возможность угловой осцилляции относительно поперечной оси в перпенди- 5 кулярной ей плоскости. С момента начала обработки резанием и в период перемещения деформирующей части 3 по направляющей поверхности, у части 3 отсутствует угловая осцилляция, что обеспечивается с

10 помощью, например, специальных стопоров (не показаны), В момент перехода на деталь 6 деформирующей части 3 так же придают возможность осцилляции. Деформирующие элементы в виде роликов 5, пред15 варительно выставленные на размер обработки, осуществляют пластическое деформирование поверхности детали 6. После окончания обработки головка 1 отводится в исходное положение.

0 Формула изобретения

1. Способ режуще-деформирующей обработки цилиндрических поверхностей, при котором детали, одним концом установленной во вращающемся центре, а другим - в

5 направляющей, сообщают вращательное движение и одновременное осевое перемещение режущей и деформирующей частей головки, а также их поперечную осцилляцию, отличающийся тем, что. с целью

0 увеличения производительности и качества обрабатываемой детали за счет повышения устойчивости технологической системы, в начальный момент обработки режущей и де- фомирующей частям сообщают дополни5 тельно угловую осцилляцию, причем центры осцилляции располагают на оси симметрии частей и на осях, перпендикулярных к оси симметрии частей.

0 2. Устройство для режуще-деформиру.ю- щей обработки цилиндрических поверхностей, содержащее головку, в корпусе которой расположены режущая часть с инструментом и деформирующая часть с опорным

5 конусом, сепаратором и деформирующим инструментом в виде роликов, поперечные направляющие, отли чающееся тем,что,с целью увеличения производительности и качества обрабатываемой детали за счет повыше0 ния устойчивости технологической системы, торцовая поверхность поперечных направляющих в режущей и деформирующей частях выполнена выпукло-радиусной, а в корпусе каждой части выполнена соответственно вог5 нуто-радиусная поверхность, причем поперечные направляющие установлены в корпусе с зазором м с возможностью угловой осцилля- . ции.

3. Устройство по п. 2, о т л и ч а ю щ е е- тем, что в поперечной направляющей

каждой из частей выполнен выступ с окном под инструмент.

4. Устройство по пп. 2 и 3, о т л и ч а ю- щ е е с я тем, что оно снабжено установленными с зазором в поперечных направляющих каждой из частей круговыми направляющими, при этом последние размещены с возможностью угловой осцилляции, а инструменты - в указанных круговых направляющих.

5. Устройство по пп. 2 и 3, о т л и ч а ю- щ е е с я тем, что круговые направляющие выполнены в виде направляющих качения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комбинированной обработки | 1989 |

|

SU1655762A1 |

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1987 |

|

SU1530425A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием и устройство для его осуществления | 1990 |

|

SU1801737A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

Изобретение относится к совмещенной режуще-деформирующей обработке и может быть использовано при обработке штоков, плунжеров и им подобных деталей. Цель изобретения - увеличение производительности и улучшение качества обрабатываемой поверхности путем повышения устойчивости технологической системы. В способе и устройстве придают режущей и (или) деформирующей частям возможность круговой осцилляции относительно поперечной оси в перпендикулярной ей плоскости. Детали сообщают вращение, а режущей и деформирующей частям сообщают поперечную осцилляцию. Направляющие установлены в корпусе с зазором и могут быть выполнены в виде направляющих качения. 2 с. и 1 з.п. ф-лы, 2 ил.

а

Фиг.1

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1987 |

|

SU1530425A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-15—Публикация

1988-03-30—Подача