Фиг 3

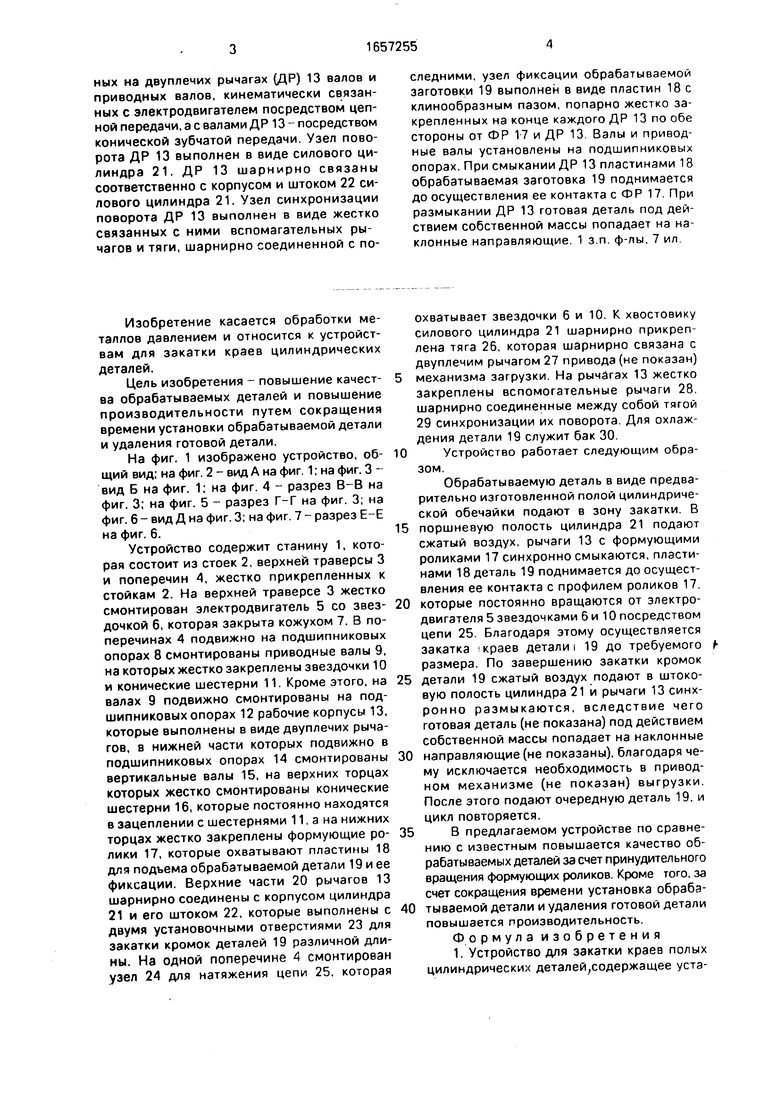

ных на двуплечих рычагах (ДР) 13 валов и приводных валов, кинематически связанных с электродвигателем посредством цепной передачи, а с валами ДР 13 - посредством конической зубчатой передачи. Узел поворота ДР 13 выполнен в виде силового цилиндра 21. ДР 13 шарнирно связаны соответственно с корпусом и штоком 22 силового цилиндра 21. Узел синхронизации поворота ДР 13 выполнен в виде жестко связанных с ними вспомагательных рычагов и тяги, шарнирно соединенной с последними, узел фиксации обрабатываемой заготовки 19 выполнен в виде пластин 18 с клинообразным пазом, попарно жестко закрепленных на конце каждого ДР 13 по обе стороны от ФР 17 и ДР 13. Валы и приводные валы установлены на подшипниковых опорах. При смыкании ДР 13 пластинами 18 обрабатываемая заготовка 19 поднимается до осуществления ее контакта с ФР 17. При размыкании ДР 13 готовая деталь под действием собственной массы попадает на наклонные направляющие. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Устройство для подачи длинномерных цилиндрических заготовок в зону обработки | 1990 |

|

SU1719133A1 |

| МЕХАНИЗМ ФИКСАЦИИ СБОРОЧНОГО БАРАБАНА ПРИ ЕГО ПОВОРОТЕ НА ОДИН ОБОРОТ | 1985 |

|

SU1330898A2 |

| Устройство для установки, поворота и закрепления цилиндрических деталей | 1977 |

|

SU740475A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| Устройство для закатки | 1989 |

|

SU1632564A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для подачи заготовок в зону обработки | 1990 |

|

SU1757770A1 |

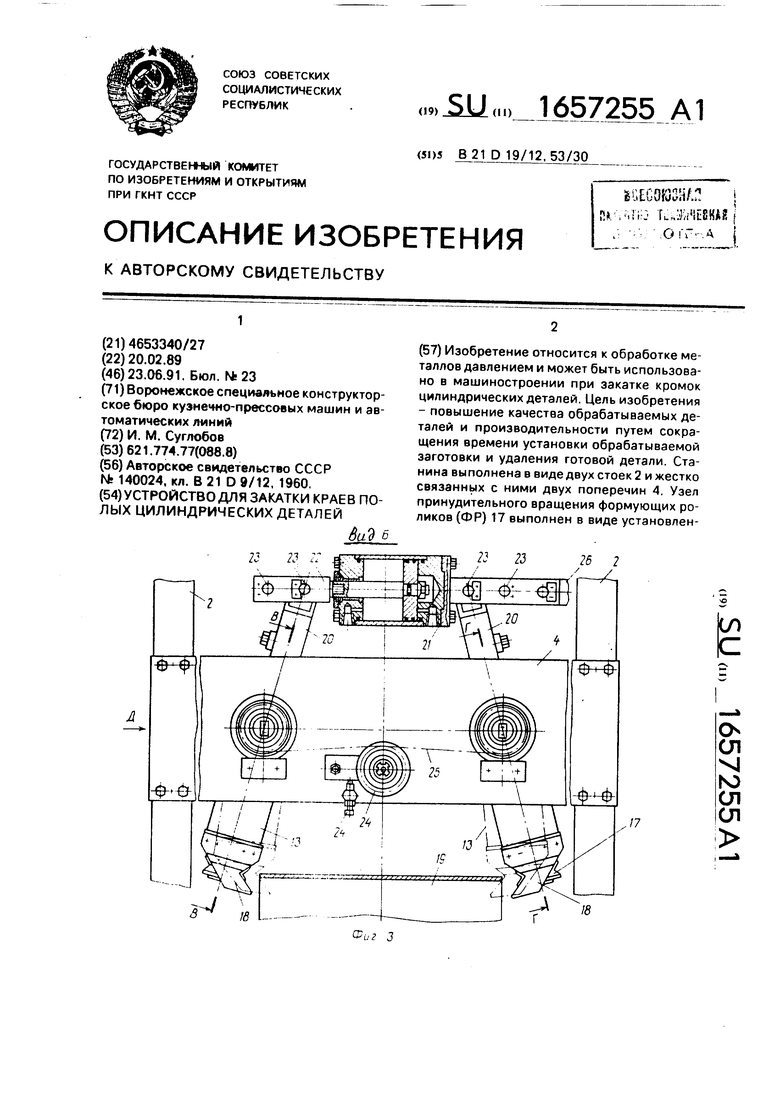

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при закатке кромок цилиндрических деталей. Цель изобретения - повышение качества обрабатываемых деталей и производительности путем сокращения времени установки обрабатываемой заготовки и удаления готовой детали. Станина выполнена в виде двух стоек 2 и жестко связанных с ними двух поперечин 4. Узел принудительного вращения формующих роликов (ФР) 17 выполнен в виде установленfe О СП XI ю ел ел

Изобретение касается обработки металлов давлением и относится к устройствам для закатки краев цилиндрических деталей.

Цель изобретения - повышение качества обрабатываемых деталей и повышение производительности путем сокращения времени установки обрабатываемой детали и удаления готовой детали.

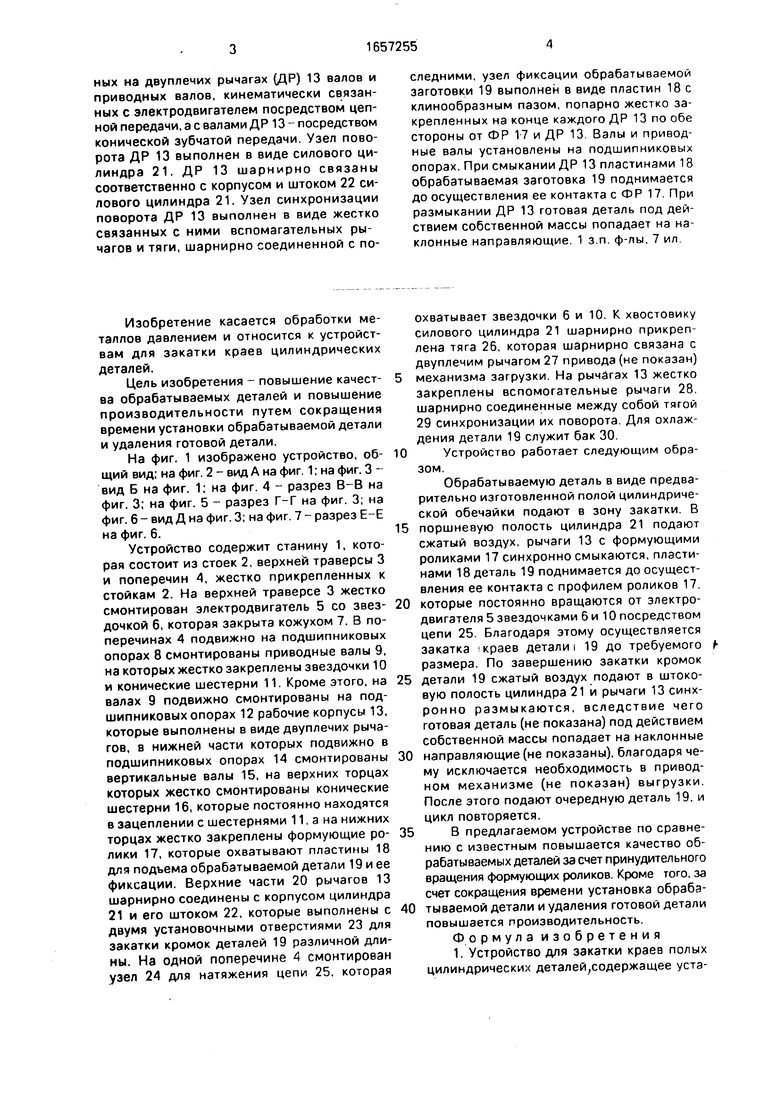

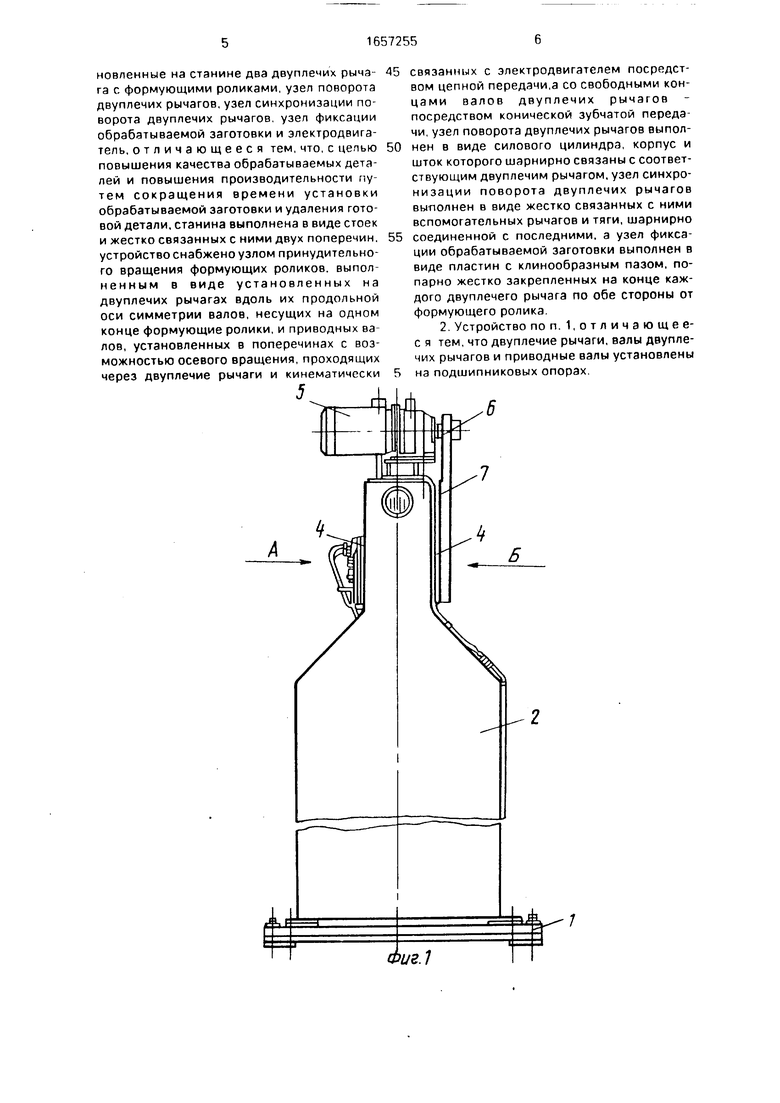

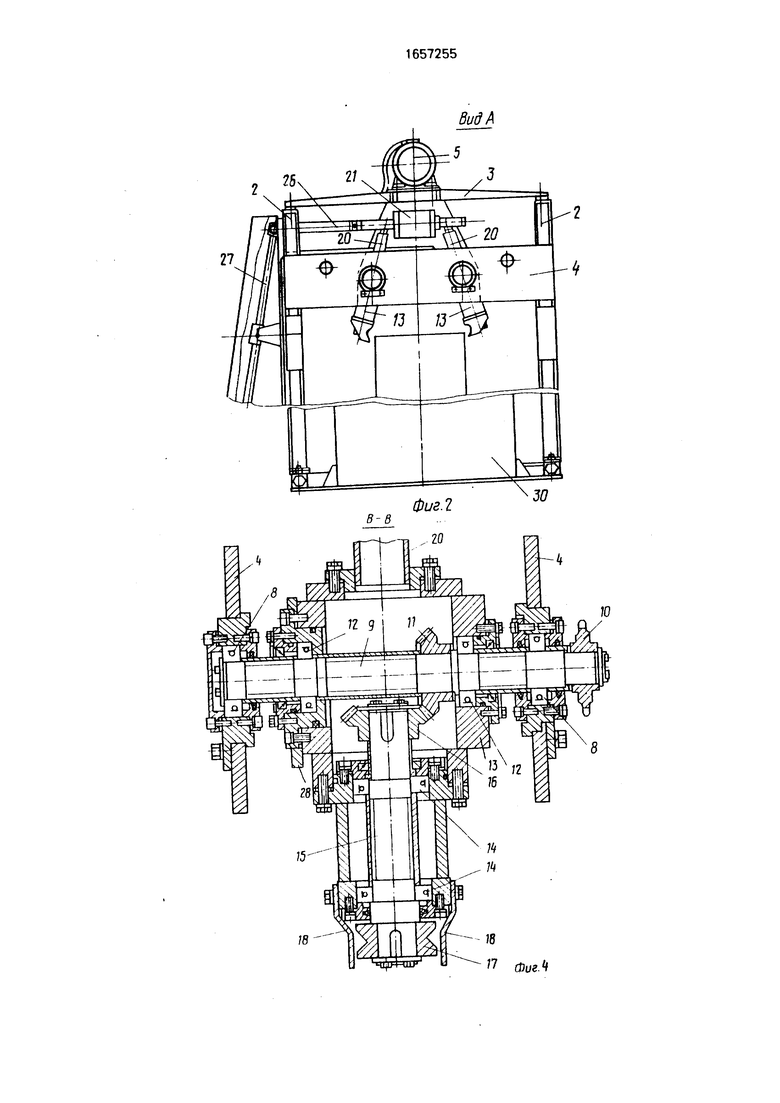

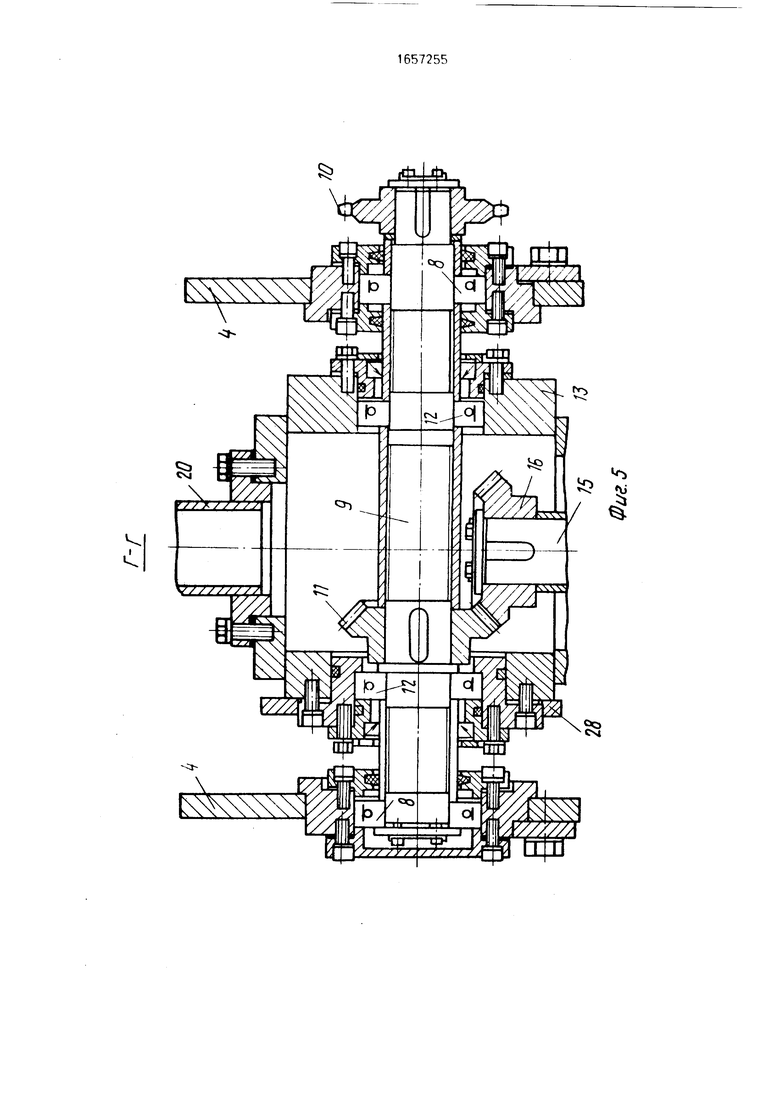

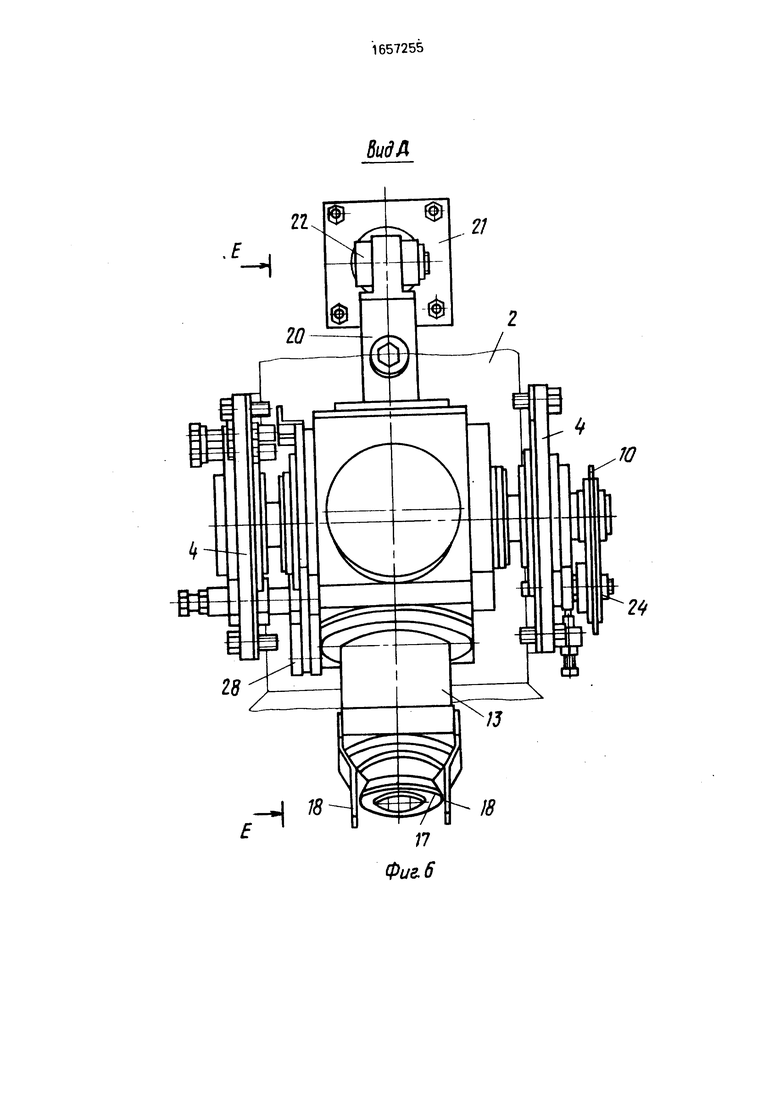

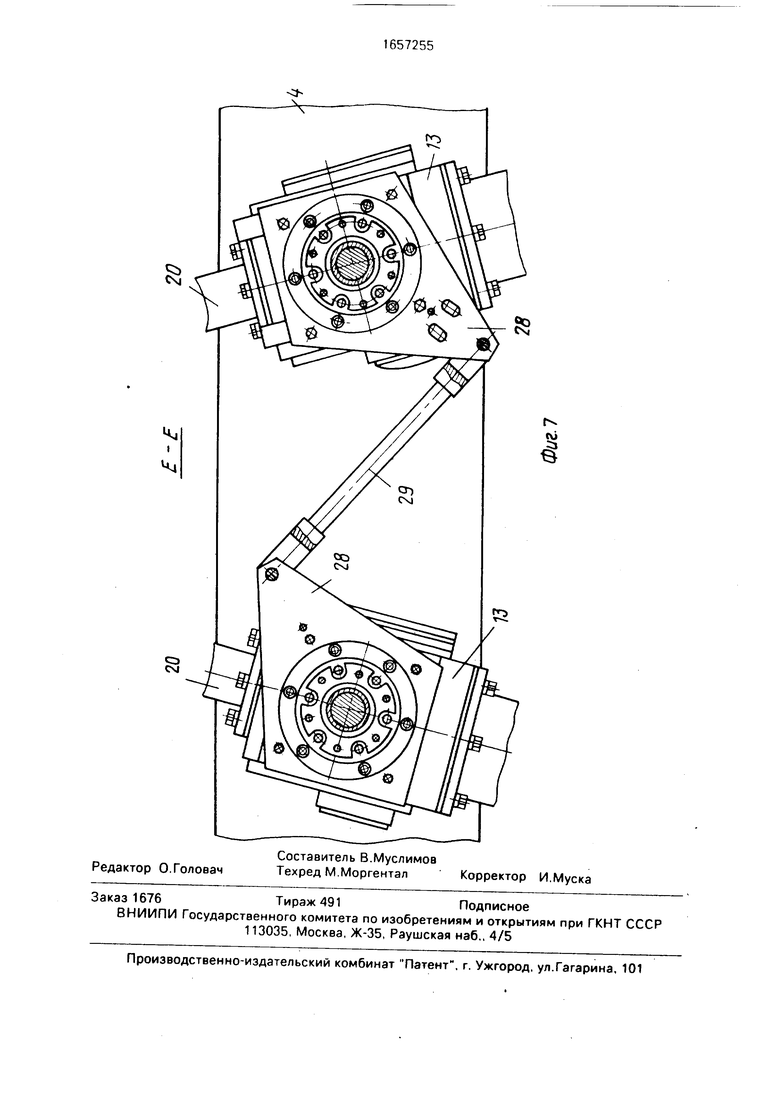

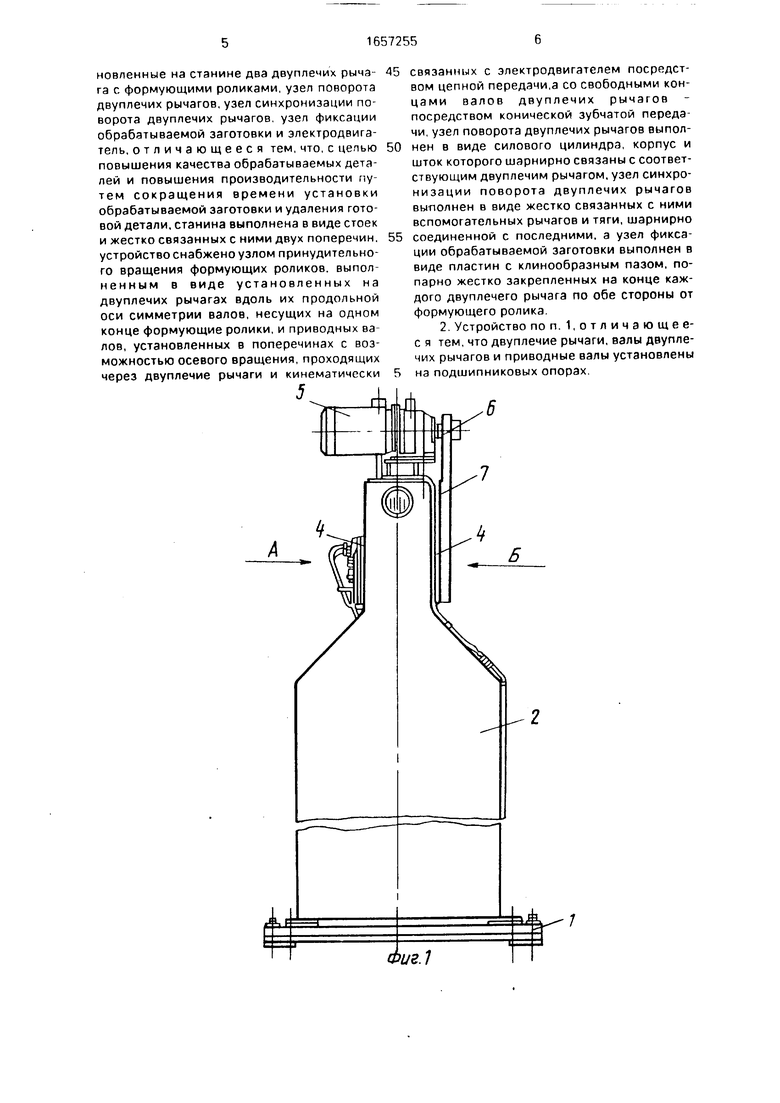

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез 8-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - вид Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 6.

Устройство содержит станину 1, которая состоит из стоек 2, верхней траверсы 3 и поперечин 4, жестко прикрепленных к стойкам 2. На верхней траверсе 3 жестко смонтирован электродвигатель 5 со звездочкой 6, которая закрыта кожухом 7. В поперечинах 4 подвижно на подшипниковых опорах 8 смонтированы приводные валы 9, на которых жестко закреплены звездочки 10 и конические шестерни 11. Кроме этого, на валах 9 подвижно смонтированы на подшипниковых опорах 12 рабочие корпусы 13, которые выполнены в виде двуплечих рычагов, в нижней части которых подвижно в подшипниковых опорах 14 смонтированы вертикальные валы 15. на верхних торцах которых жестко смонтированы конические шестерни 16, которые постоянно находятся в зацеплении с шестернями 11, а на нижних торцах жестко закреплены формующие ролики 17, которые охватывают пластины 18 для подъема обрабатываемой детали 19 и ее фиксации. Верхние части 20 рычагов 13 шарнирно соединены с корпусом цилиндра 21 и его штоком 22, которые выполнены с двумя установочными отверстиями 23 для закатки кромок деталей 19 различной длины. На одной поперечине 4 смонтирован узел 24 для натяжения цепи 25, которая

охватывает звездочки 6 и 10. К хвостовику силового цилиндра 21 шарнирно прикреплена тяга 26, которая шарнирно связана с двуплечим рычагом 27 привода (не показан)

механизма загрузки. На рычагах 13 жестко закреплены вспомогательные рычаги 28. шарнирно соединенные между собой тягой 29 синхронизации их поворота. Для охлаждения детали 19 служит бак 30.

Устройство работает следующим образом.

Обрабатываемую деталь в виде предварительно изготовленной полой цилиндрической обечайки подают в зону закатки. В

поршневую полость цилиндра 21 подают сжатый воздух, рычаги 13 с формующими роликами 17 синхронно смыкаются, пластинами 18 деталь 19 поднимается до осуществления ее контакта с профилем роликов 17.

которые постоянно вращаются от электродвигателя 5 звездочками б и 10 посредством цепи 25. Благодаря этому осуществляется закатка краев детали; 19 до требуемого размера. По завершению закатки кромок

детали 19 сжатый воздух подают в штоко- вую полость цилиндра 21 и рычаги 13 синхронно размыкаются, вследствие чего готовая деталь (не показана) под действием собственной массы попадает на наклонные

направляющие (не показаны), благодаря чему исключается необходимость в приводном механизме (не показан) выгрузки. После этого подают очередную деталь 19, и цикл повторяется.

В предлагаемом устройстве по сравнению с известным повышается качество обрабатываемых деталей за счет принудительного вращения формующих роликов. Кроме того, за счет сокращения времени установка обрабэтываемой детали и удаления готовой детали повышается производительность. Формула изобретения 1. Устройство для закатки краев полых цилиндрических деталей,содержащее установленные на станине два двуплечих рыча- га с формующими роликами, узел поворота двуплечих рычагов, узел синхронизации поворота двуплечих рычагов, узел фиксации обрабатываемой заготовки и электродвигатель, отличающееся тем, что, с целью повышения качества обрабатываемых деталей и повышения производительности путем сокращения времени установки обрабатываемой заготовки и удаления готовой детали, станина выполнена в виде стоек и жестко связанных с ними двух поперечин, устройство снабжено узлом принудительного вращения формующих роликов, выполненным в виде установленных на двуплечих рычагах вдоль их продольной оси симметрии валов, несущих на одном конце формующие ролики, и приводных валов, установленных в поперечинах с возможностью осевого вращения, проходящих через двуплечие рычаги и кинематически

связанных с электродвигателем посредством цепной передачи,а со свободными концами валов двуплечих рычагов посредством конической зубчатой передачи, узел поворота двуплечих рычагов выполнен в виде силового цилиндра, корпус и шток которого шарнирно связаны с соответствующим двуплечим рычагом, узел синхро- низации поворота двуплечих рычагов выполнен в виде жестко связанных с ними вспомогательных рычагов и тяги, шарнирно соединенной с последними, а узел фиксации обрабатываемой заготовки выполнен в виде пластин с клинообразным пазом, попарно жестко закрепленных на конце каждого двуплечего рычага по обе стороны от формующего ролика.

Г

25

7S

в-в

Фиг.2

-п ,20

ю

Фиг. 5

&

iZ

tm

го

€

| Станок для закатки посредством роликов краев у тонколистовых изделий трубчатой формы | 1960 |

|

SU140024A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-20—Подача