Изобретение относится к области машиностроения, в частности к загрузочно- разгрузочным устройствам металлорежущих станков непрерывного действия.

Исполнительные органы всех типов манипуляторов и роботов совершают перемещения в одном и более направлениях.

Для этого используются различные виды приводов: механические, электромеханические, гидравлические.

Как правило, приводы манипуляторов электромеханические Они включают в себя передачу винт-гайка качения и ряд зубчатых или реечных передач. Преимуществом такого привода является его быстродействие и удобство в эксплуатации (чистота). Недостатком такого привода являются потери времени на разгон и торможение электродвигателя в каждом цикле работы, а также сравнительная сложность механизма и обусловленная этим недостаточная надежность.

Недостатком более простого по конструкции гидравлического привода являются ударные нагрузки в конце хода, для исключения которых необходимо предусмотреть специальные тормозные устройства, а также гидравлическую магистраль.

Известен манипулятор многошпиндельного станка с круглым столом и вертикальным шпинделем, в котором захват совершает перемещение в вертикальной плоскости для установки заготовок на стол станка и перемещение в горизонтальной плоскости для смещения заготовок вдоль радиуса стола для шлифования шатунных головок другого уровня.

Приводы этих перемещений гидравлические и просты по конструкции, однако не обладают необходимым быстродействием, так как во избежание ударных нагрузок в конце каждого хода гидроцилиндра осуществляется его торможение Вследствие этого производительность станка непрерывного действия искусственно снижается

Ё

4j

о ь.

чэ

00

о

из-за неспособности манипулятора совершить требуемое количество циклов загрузки-выгрузки за один оборот стола.

Целью изобретения является увеличение производительности манипулятора пу- тем увеличения его быстродействия, что достигается за счет того, что он снабжен рычагами, число которых соответствует числу приводов, и платформой, а каждый из приводов выполнен в виде установленного на платформе электродвигателя и электромагнитной муфты,расположенной на его валу и имеющей эксцентрик, шарнирно связанный посредством рычага соответственно с салазками или кареткой, при этом муфты приводов связаны с системой управления. Благодаря такой конструкции в цикле работы манипулятора отсутствуют потери на разгон и торможение электродвигателя и, следовательно, повышается быст- родействие манипулятора, а это, в свою очередь, позволяет увеличить скорость вращения многопозиционного стола станка непрерывного действ и я и т ем самьГм увеличить его производительность,

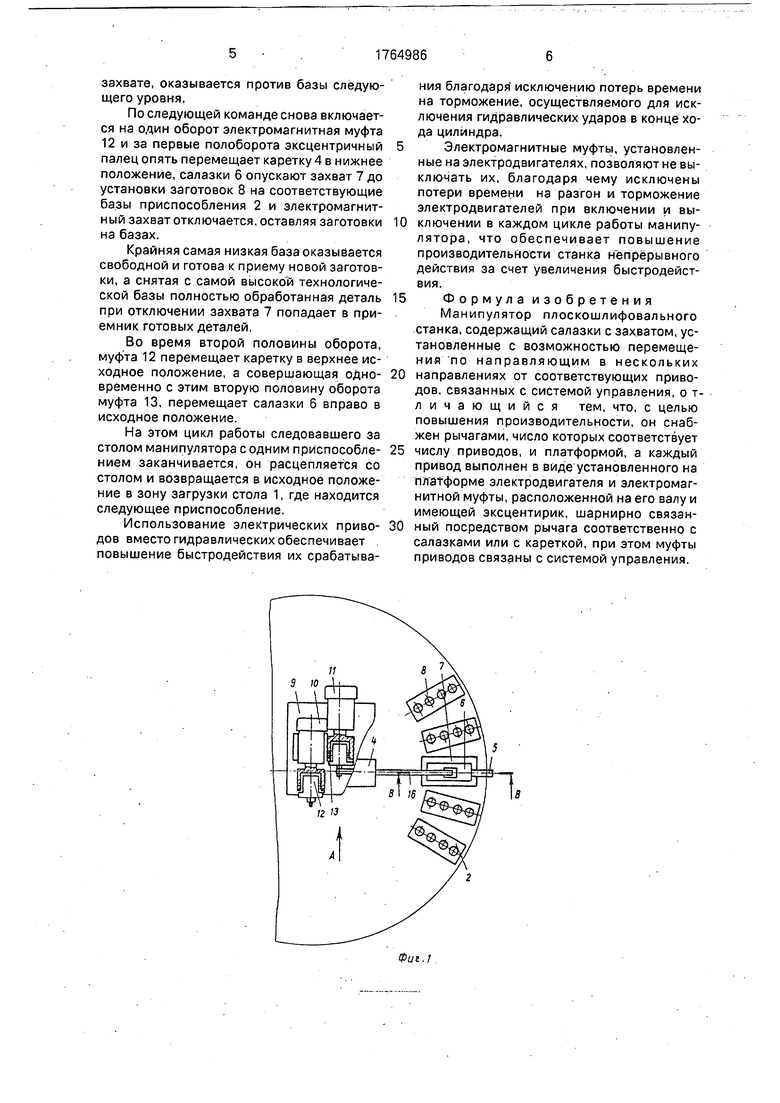

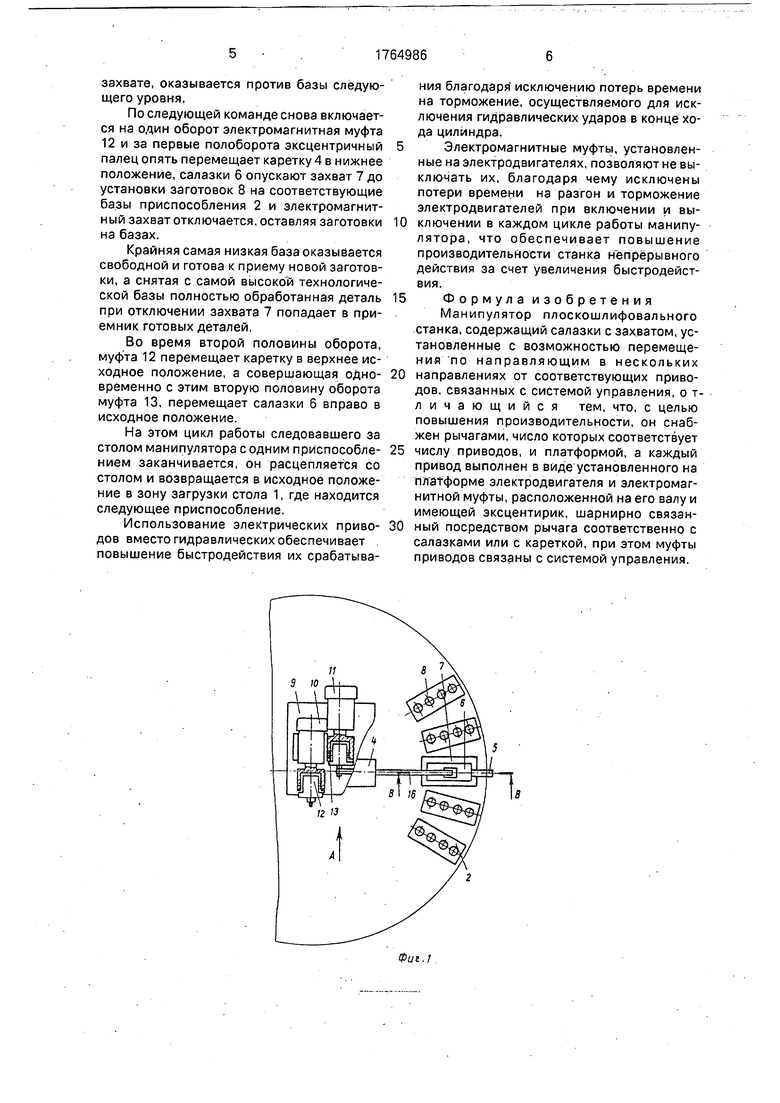

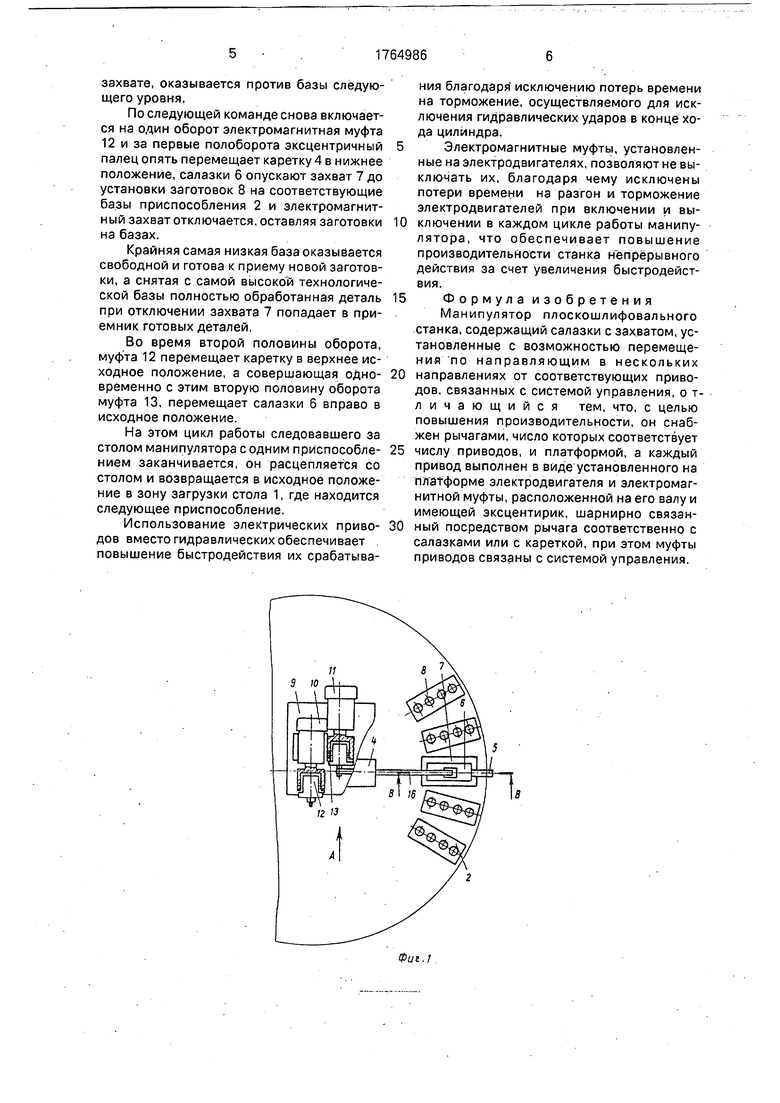

На фиг.1 показан общий вид манипулятора; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - показано сечение В-В на фиг.1.

Описание конструкции.

На столе 1 станка непрерывного действия расположен ряд многоместных приспособлений 2 с технологическими базами разного уровня и установлена стойка 3 ма- ниплятора, на вертикальных направляющих которой расположена каретка 4, несущая направляющие штанги 5 для горизонтального перемещения салазок 6,

На салазках закреплен электромагнитный захват 7 для заготовок 8.

На платформе 9, связанной со стойкой 3, установлены электродвигатели 10 и 11 с электромагнитными муфтами 12 и 13 соответственно.

На торце каждой муфты эксцентрично закреплен палец 14. Каретка 4 посредством рычага 15 шарнирно связана с пальцем 14 электромагнитной муфты 12 привода вертикального перемещения манипулятора, а салазки 6 посредством рычага 16 соединены с пальцем электромагнитной муфты 13 привода горизонтального перемещения манипулятора.

Рассмотрим работу манипулятора на примере плоскошлифовального станка для многопроходного шлифования деталей с большим припуском, например толкателей клапанов.

В станках с круглым многопозиционным столом непрерывного действия манипулятор, располагающийся в зоне загрузки- выгрузки стола, при подходе каждой позиции в эту зону сцепляется со столом и следует вместе с ним на его скорости в течение времени, достаточного для выполнения всех элементов цикла смены заготовок в многоместном приспособлении, после чего манипулятор отсоединяется от стола и возвращается в исходное положение для выполнения следующего загрузочно-раз- грузочного цикла с вновь подошедшим к зоне загрузки-выгрузки приспособлением, т.е. за каждый оборот стола манипулятор совершает столько циклов, скользо позиций на столе.

Манипулятор работает следующим образом.

Электродвигатели 10 и 11 включаются одновременно с включением вращения стола 2 станка и работают непрерывно В момент, когда манипулятор сцепляется со столом 1 для выполнения загрузочного цикла и начинает двигаться вместе с ним, по цикловой команде электромагнитная муфта 12 электродвигателя 10 включается на время, достаточное для совершения одного оборота, и закрепленный на муфте палец 14 сообщает связанной с ним посредством рычага 15 каретке 4 перемещение вниз, в конце которого включающийся по команде электромагнитный захват 7 манипулятора захватывает заготовки 8 из подошедшего в зону загрузки приспособления 2, а затем вверх - в исходное положение вместе с этими заготовками. После этого муфта 12 отключается и включается муфта 13, находящаяся на валу электродвигателя 11.

Как только муфта 13 начинает вращаться, то, вследствие того, что оба привода установлены на одной платформе 9, при ходе каретки 4 вместе с салазками вверх рычаг 16, жестко связанный с эксцентричным пальцем электромагнитной муфты 13, поворачивается вокруг последнего, сообщая салазкам небольшое перемещение по горизонтали, в результате чего все притянутые к электромагнитному захвату заготовки отходят от базовых поверхностей приспособления, чтобы предохранить от повреждений обработанные базовые поверхности заготовок, а затем уже ходом каретки перемещаются захватом вверх.

Когда муфта 13 вместе с эксцентричным пальцем 14 совершает первые полоборота, связанные с ней посредством рычага 16 салазки 6 перемещаются (например, влево) на расстояние, равное шагу расположения технологических баз в многоместном приспособлении 2, т.е. каждая заготовка, зафиксированная на электромагнитном

захвате, оказывается против базы следующего уровня.

По следующей команде снова включается на один оборот электромагнитная муфта 12 и за первые полоборота эксцентричный палец опять перемещает каретку 4 в нижнее положение, салазки 6 опускают захват 7 до установки заготовок 8 на соответствующие базы приспособления 2 и электромагнитный захват отключается, оставляя заготовки на базах.

Крайняя самая низкая база оказыёается свободной и готова к приему новой заготовки, а снятая с самой высоко й технологической базы полностью обработанная деталь при отключении захвата 7 попадает в приемник готовых деталей.

Во время второй половины оборота, муфта 12 перемещает каретку в верхнее исходное положение, а совершающая одно- временно с этим вторую половину оборота муфта 13, перемещает салазки 6 вправо в исходное положение.

На этом цикл работы следовавшего за столом манипулятора с одним приспособле- нием заканчивается, он расцепляется со столом и возвращается в исходное положение в зону загрузки стола 1, где находится следующее приспособление.

Использование электрических приво- дов вместо гидравлических обеспечивает повышение быстродействия их срабатывания благодаря исключению потерь времени на торможение, осуществляемого для исключения гидравлических ударов в конце хода цилиндра.

Электромагнитные муфты, установленные на электродвигателях, позволяют не выключать их, благодаря чему исключены потери времени на разгон и торможение электродвигателей при включении и выключении в каждом цикле работы манипулятора, что обеспечивает повышение производительности станка непрерывного действия за счет увеличения быстродействия.

Формула изобретения Манипулятор плоскошлифовального станка, содержащий салазки с захватом, установленные с возможностью перемещения по направляющим в нескольких направлениях от соответствующих приводов, связанных с системой управления, о т- личающийся тем, что, с целью повышения производительности, он снабжен рычагами, число которых соответствует числу приводов, и платформой, а каждый привод выполнен в виде установленного на платформе электродвигателя и электромагнитной муфты, расположенной на его валу и имеющей эксцентирик, шарнирно связанный посредством рычага соответственно с салазками или с кареткой, при этом муфты приводов связаны с системой управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены спутников на металлорежущем станке | 1983 |

|

SU1106637A1 |

| Многоцелевой станок с ЧПУ | 1983 |

|

SU1166965A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| Автоматическое делительное устройство с программным управлением | 1987 |

|

SU1484596A1 |

| Робот | 1991 |

|

SU1781026A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Устройство для изготовления ремней | 1990 |

|

SU1715708A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

Использование: в машиностроении, в частности загрузочно-разрузочных устройствах многопозиционных станков непрерывного действия. Салазки 6 с захватом 7 установлены с возможностью перемещения в нескольких направлениях от соответствующих приводов. На платформе 9 расположен электродвигатель с электромагнитной муфтой, которая имеет эксцентрик, шарнир- но связанный посредством рычагов соответственно с салазками 6 или с кареткой 4, причем муфты 12 и 13 приводов связаны с системой управления и обеспечивают разгон и торможение электродвигателей при их включении и выключении в каждом цикле работы манипуляторов. 4 ил.

А

| Манипулятор | |||

| Мод | |||

| ЗК779-5Р Н4 | |||

| Воронежский станкозавод, 1987. |

Авторы

Даты

1992-09-30—Публикация

1990-10-08—Подача