Изобретение относится к области машиностроения и может быть использовано в литьевых машинах для литья под давлением пластмасс.

Цель изобретения - расширение технологических возможностей путем обеспечения высоких удельных давлений и повышения качества расплава материала.

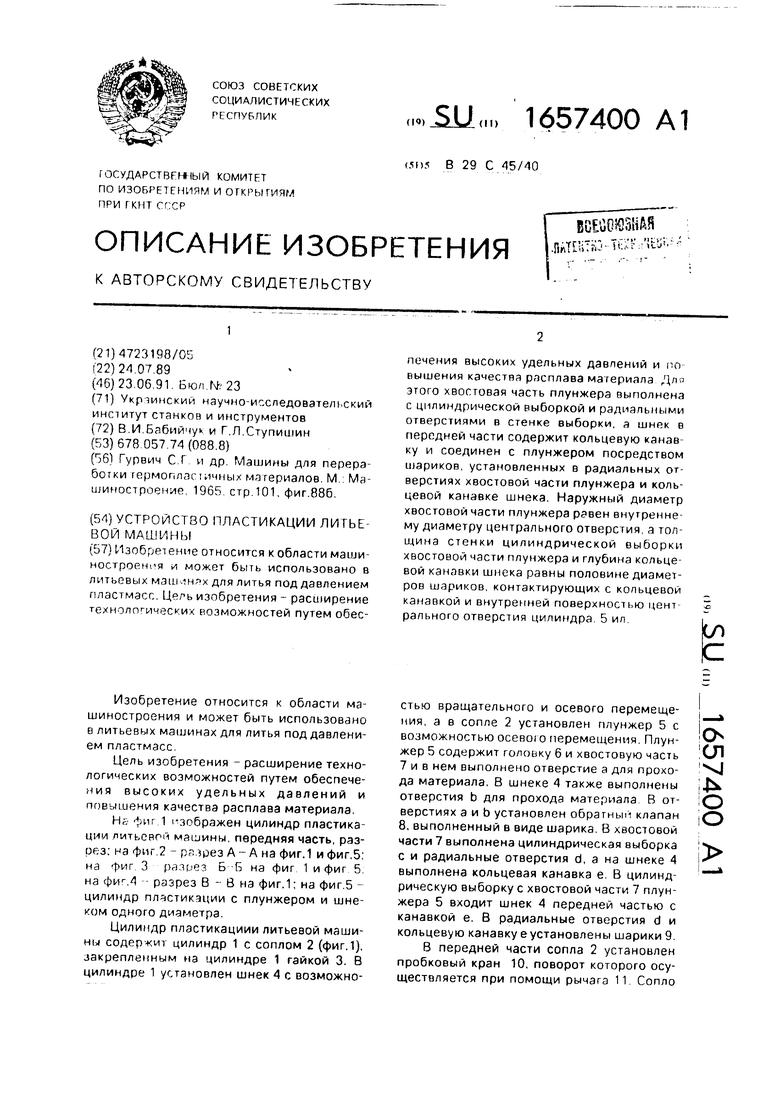

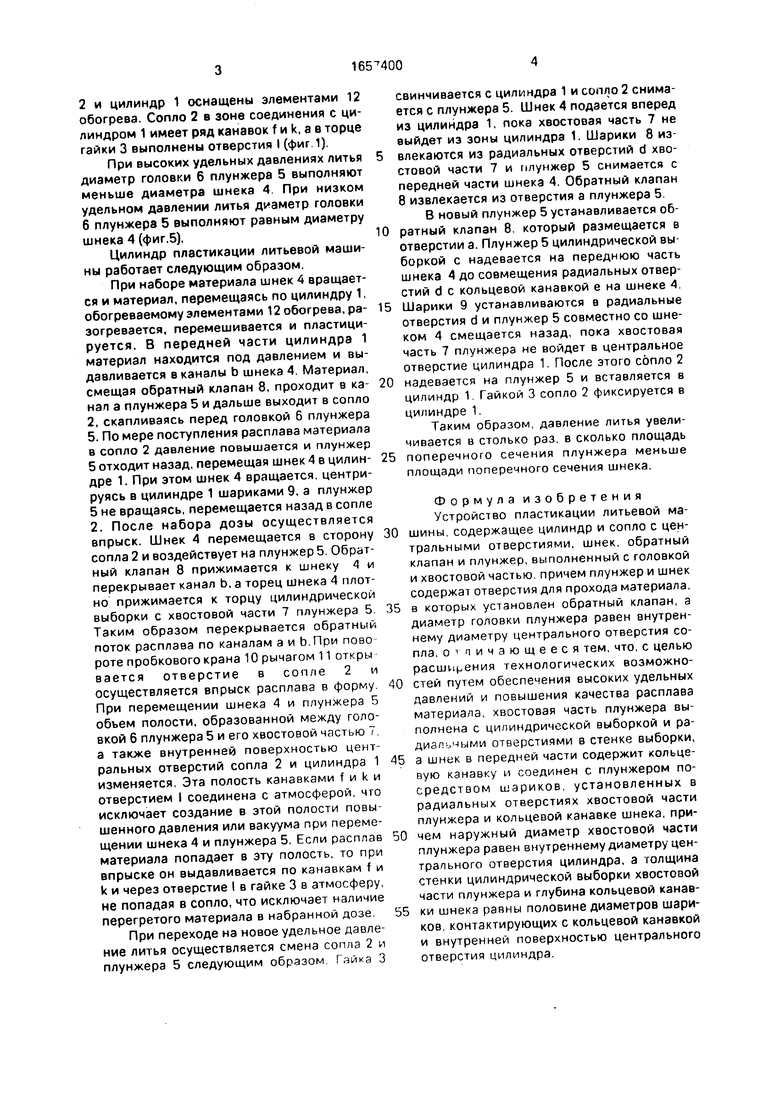

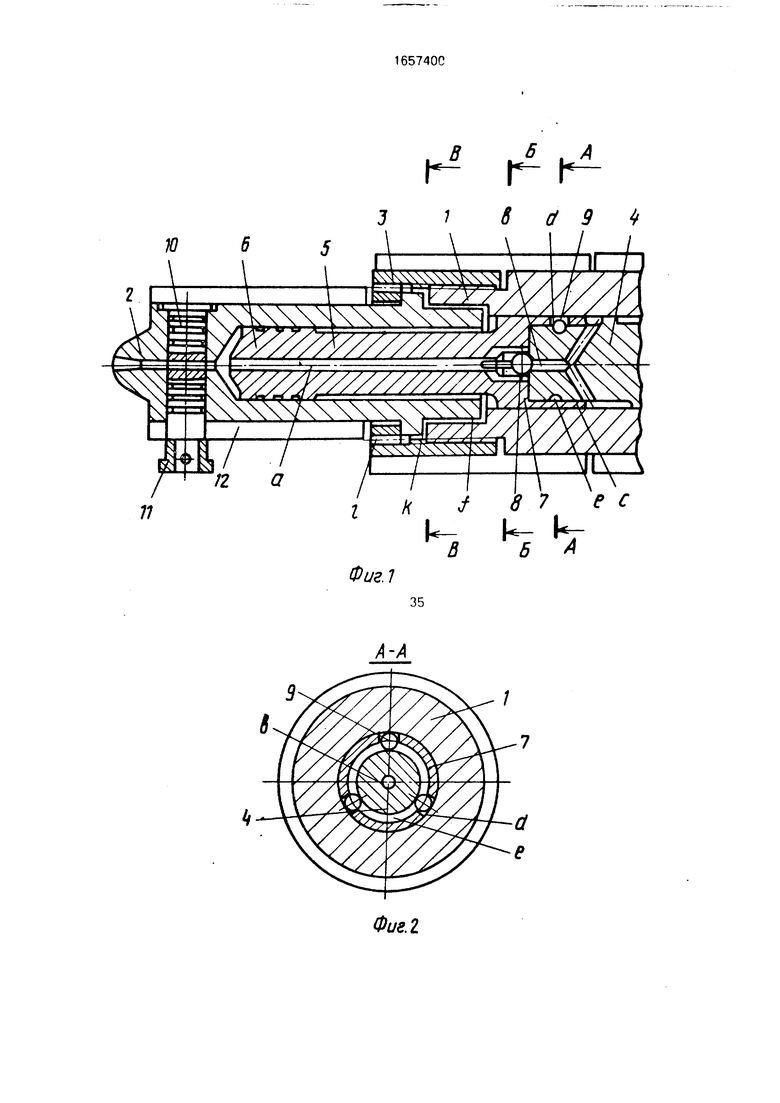

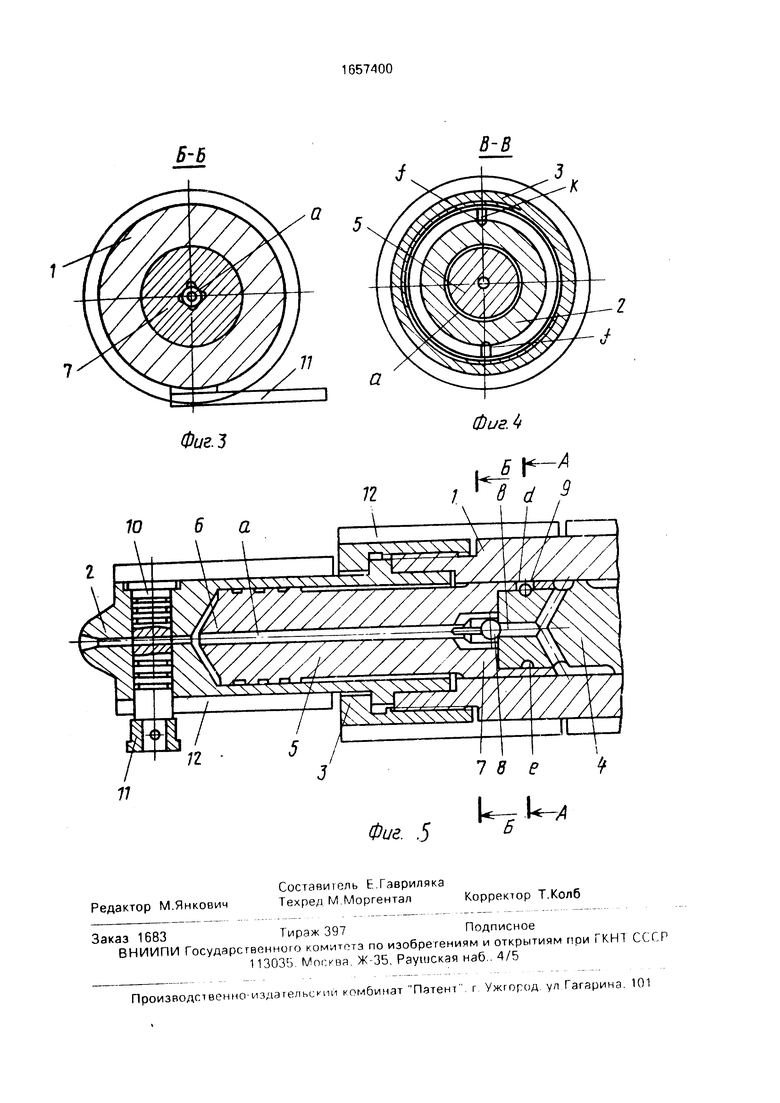

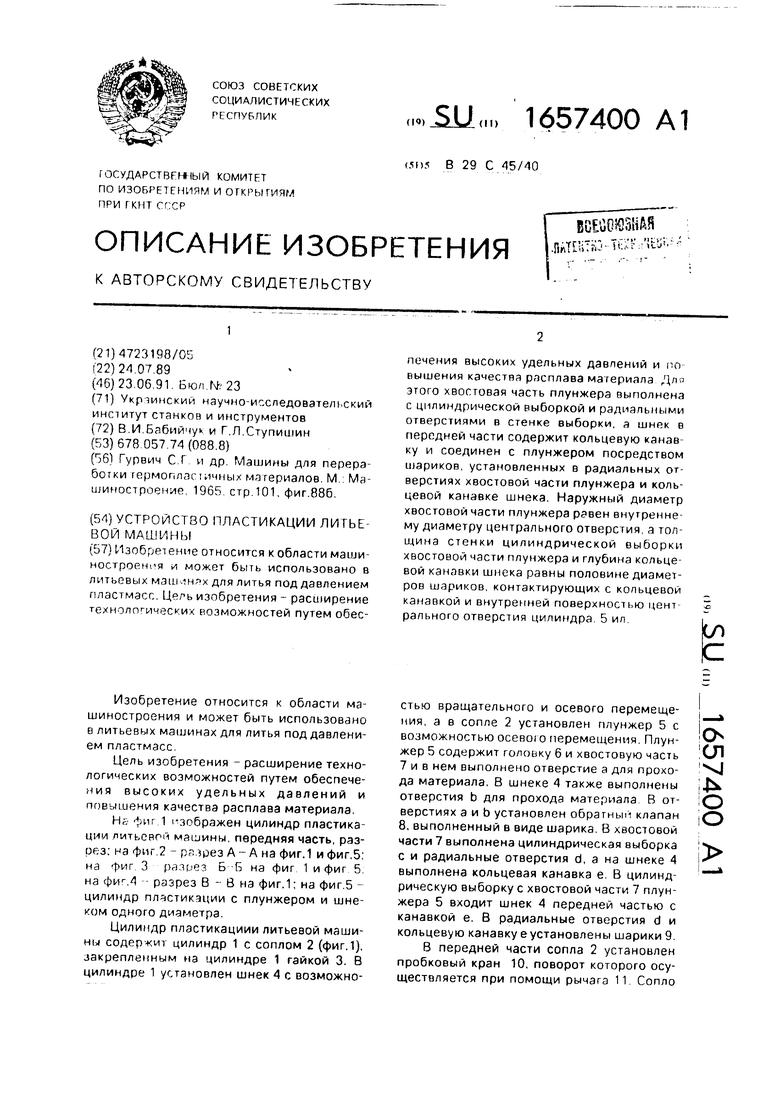

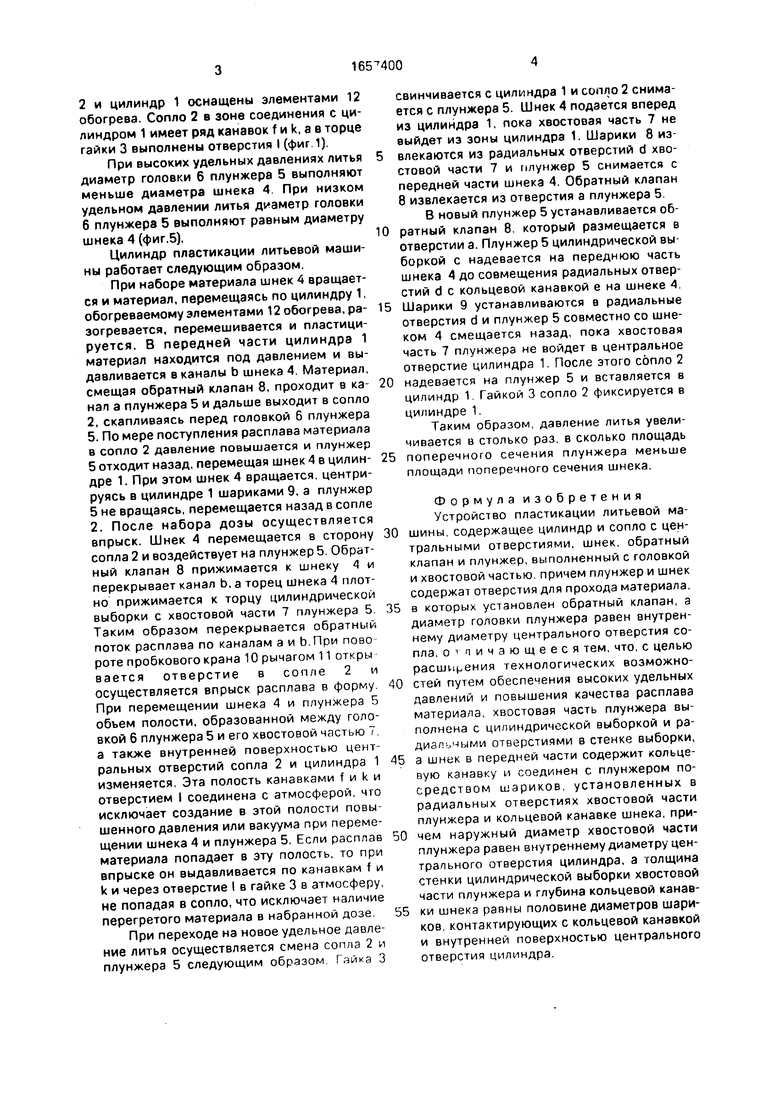

Ни фиг 1 i-зображен цилиндр пластикации литьевой машины, передняя часть, разрез: на фиг.2 рямрез А-А на фиг.1 ифиг.5; на фиг 3 разрез Б-Б на фиг 1 и фиг 5 на фиг.4 -- разрез В - 8 на фиг.1; на фиг.5 - цилиндр пластикации с плунжером и шнеком одного диаметра.

Цилиндр пластикациии литьевой машины содержит цилиндр 1 с соплом 2 (фиг.1), закрепленным на цилиндре 1 гайкой 3. В цилиндре 1 установлен шнек 4 с возможностью вращательного и осевого перемещения, а в сопле 2 установлен плунжер 5 с возможностью осевою перемещения. Плунжер 5 содержит головку 6 и хвостовую часть 7 и в нем выполнено отверстие а для прохода материала. В шнеке 4 также выполнены отверстия b для прохода материала В отверстиях а и b установлен обратным клапан 8, выполненный в виде шарика. В хвостовой части 7 выполнена цилиндрическая выборка с и радиальные отверстия d, а на шнеке 4 выполнена кольцевая канавка е. В цилиндрическую выборку с хвостовой части 7 плунжера 5 входит шнек 4 передней частью с канавкой е. В радиальные отверстия d и кольцевую канавку еустановлены шарики 9. В передней части сопла 2 установлен пробковый кран 10, поворот которого осуществляется при помощи рычага 11 Сопло

О

:СЛ

J

Ј

О

2 и цилиндр 1 оснащены элементами 12 обогрева. Сопло 2 в зоне соединения с цилиндром 1 имеет ряд канавок f и k, а в торце гайки 3 выполнены отверстия I (фиг 1).

При высоких удельных давлениях литья диаметр головки 6 плунжера 5 выполняют меньше диаметра шнека 4. При низком удельном давлении литья диаметр головки 6 плунжера 5 выполняют равным диаметру шнека 4 (фиг.5).

Цилиндр пластикации литьевой машины работает следующим образом.

При наборе материала шнек 4 вращается и материал, перемещаясь по цилиндру 1, обогреваемому элементами 12 обогрева, разогревается, перемешивается и пластици- руется. В передней части цилиндра 1 материал находится под давлением и выдавливается в каналы b шнека 4. Материал, смещая обратный клапан 8, проходит в ка- нэп а плунжера 5 и дальше выходит в сопло 2, скапливаясь перед головкой б плунжера 5. По мере поступления расплава материала в сопло 2 давление повышается и плунжер 5 отходит назад, перемещая шнек 4 в цилиндре 1. При этом шнек 4 вращается, центри- руясь в цилиндре 1 шариками 9, а плунжер 5 не вращаясь, перемещается назад в сопле 2. После набора дозы осуществляется впрыск. Шнек 4 перемещается в сторону сопла 2 и воздействует на плунжер 5. Обратный клапан 8 прижимается к шнеку 4 и перекрывает канал Ь, а торец шнека 4 плотно прижимается к торцу цилиндрической выборки с хвостовой части 7 плунжера 5. Таким образом перекрывается обратный поток расплава по каналам а и Ь.При повороте пробкового крана 10 рычагом 11 откры вается отверстие в сопле 2 и осуществляется впрыск расплава в форму. При перемещении шнека 4 и плунжера 5 объем полости, образованной между головкой 6 плунжера 5 и его хвостовой частью 7, а также внутренней поверхностью центральных отверстий сопла 2 и цилиндра 1 изменяется. Эта полость канавками f и k и отверстием I соединена с атмосферой, что исключает создание в этой полости повышенного давления или вакуума при перемещении шнека 4 и плунжера 5. Если расплав материала попадает в эту полость, то при впрыске он выдавливается по канавкам f и k и через отверстие I в гайке 3 в атмосферу, не попадая в сопло, что исключает наличие перегретого материала в набранной дозе.

При переходе на новое удельное давление литья осуществляется смена сопла 2 и плунжера 5 следующим образом. Гайка 3

свинчивается с цилиндра 1 и сопло 2 снимается с плунжера 5. Шнек 4 подается вперед из цилиндра 1, пока хвостовая часть 7 не выйдет из зоны цилиндра 1. Шарики 8 из

влекаются из радиальных отверстий d хвостовой части 7 и плунжер 5 снимается с передней части шнека 4. Обратный клапан 8 извлекается из отверстия а плунжера 5. В новый плунжер 5 устанавливается обратный клапан 8, который размещается в отверстии а. Плунжер 5 цилиндрической выборкой с надевается на переднюю часть шнека 4 до совмещения радиальных отверстий d с кольцевой канавкой е на шнеке 4.

Шарики 9 устанавливаются в радиальные отверстия d и плунжер 5 совместно со шнеком 4 смещается назад, пока хвостовая часть 7 плунжера не войдет в центральное отверстие цилиндра 1. После этого сопло 2

надевается на плунжер 5 и вставляется в цилиндр 1. Гайкой 3 сопло 2 фиксируется в цилиндре 1.

Таким образом, давление литья увеличивается в столько раз, в сколько площадь

поперечного сечения плунжера меньше площади поперечного сечения шнека.

Формула изобретения Устройство пластикации литьевой машины, содержащее цилиндр и сопло с центральными отверстиями, шнек, обратный клапан и плунжер, выполненный с головкой и хвостовой частью, причем плунжер и шнек содержат отверстия для прохода материала,

в которых установлен обратный клапан, а диаметр головки плунжера равен внутреннему диаметру центрального отверстия сопла, о1 пичающееся тем, что, с целью расширения технологических возможностей путем обеспечения высоких удельных давлений и повышения качества расплава материала, хвостовая часть плунжера выполнена с цилиндрической выборкой и радиальными отверстиями в стенке выборки,

а шнек в передней части содержит кольцевую канавку и соединен с плунжером посредством шариков, установленных в радиальных отверстиях хвостовой части плунжера и кольцевой канавке шнека, причем наружный диаметр хвостовой части плунжера равен внутреннему диаметру цен- трапьного отверстия цилиндра, а толщина стенки цилиндрической выборки хвостовой части плунжера и глубина кольцевой канавки шнека равны половине диаметров шариков, контактирующих с кольцевой канавкой и внутренней поверхностью центрального отверстия цилиндра.

Sf

Ъ Cj.

ГчЭ

to

CO (Л

Ch

T,

т

T

en ui л

о

о

B-b

a

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

| Узел впрыска литьевой машины | 1990 |

|

SU1699792A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Обратный клапан узла пластикации литьевой машины | 1987 |

|

SU1599230A1 |

| Способ переработки под давлением термопластичной полимерной композиции и устройство для его осуществления | 1980 |

|

SU939262A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1551559A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Узел пластикации литьевой машины | 1982 |

|

SU1009797A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Обратный клапан узла пластикации литьевой машины | 1985 |

|

SU1248840A1 |

Изобретение относится к области машиностроения и может быть использовано в литьевых маш . для литья под давлением пластмасс. Цель изобретения - расширение технологических возможностей путем обеспечения высоких удельных давлений и повышения качества расплава материала Дло этого хвостовая часть плунжера выполнена с цилиндрической выборкой и радиальными отверстиями в стенке выборки, а шнек в передней части содержит кольцевую канавку и соединен с плунжером посредством шариков, установленных в радиальных отверстиях хвостовой части плунжера и кольцевой канавке шнека. Наружный диаметр хвостовой части плунжера равен внутреннему диаметру центрального отверстия, а толщина стенки цилиндрической выборки хвостовой части плунжера и глубина кольцевой канавки шнека равны половине диаметров шариков, контактирующих с кольцевой канавкой и внутренней поверхностью центрального отверстия цилиндра 5 ил Ё

Фие.З

Фиг.Ь

tB 1 J d 9

Фиг. ,5

| Гурвич С Г и др | |||

| Машины для переработки гермоплагшчных материалов | |||

| М | |||

| Машиностроение, 1965 стр.101, фиг.886. |

Авторы

Даты

1991-06-23—Публикация

1989-07-24—Подача