Изобретение относится к деревообрабатывающей промышленности и может быть применено при производстве древес- но-стружечных и древесно-волокнистых плит.

Цель изобретения - повышение эффективности и надежности работы устройства, а также улучшение качества прессуемых изделий.

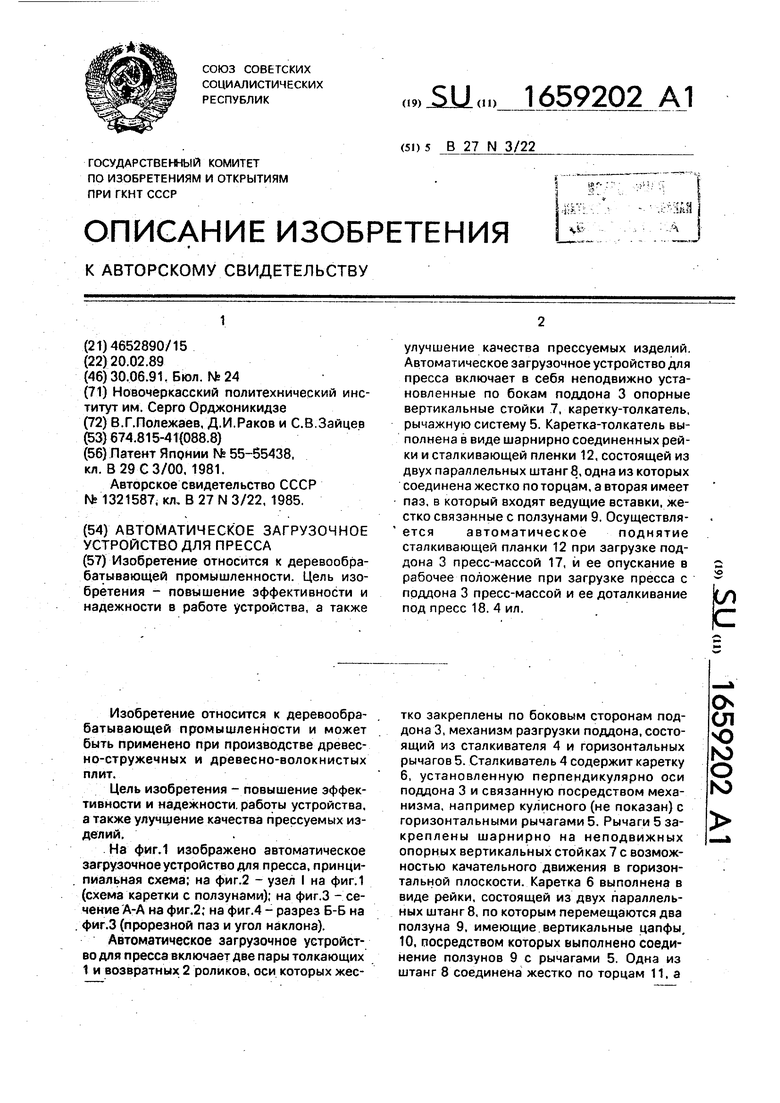

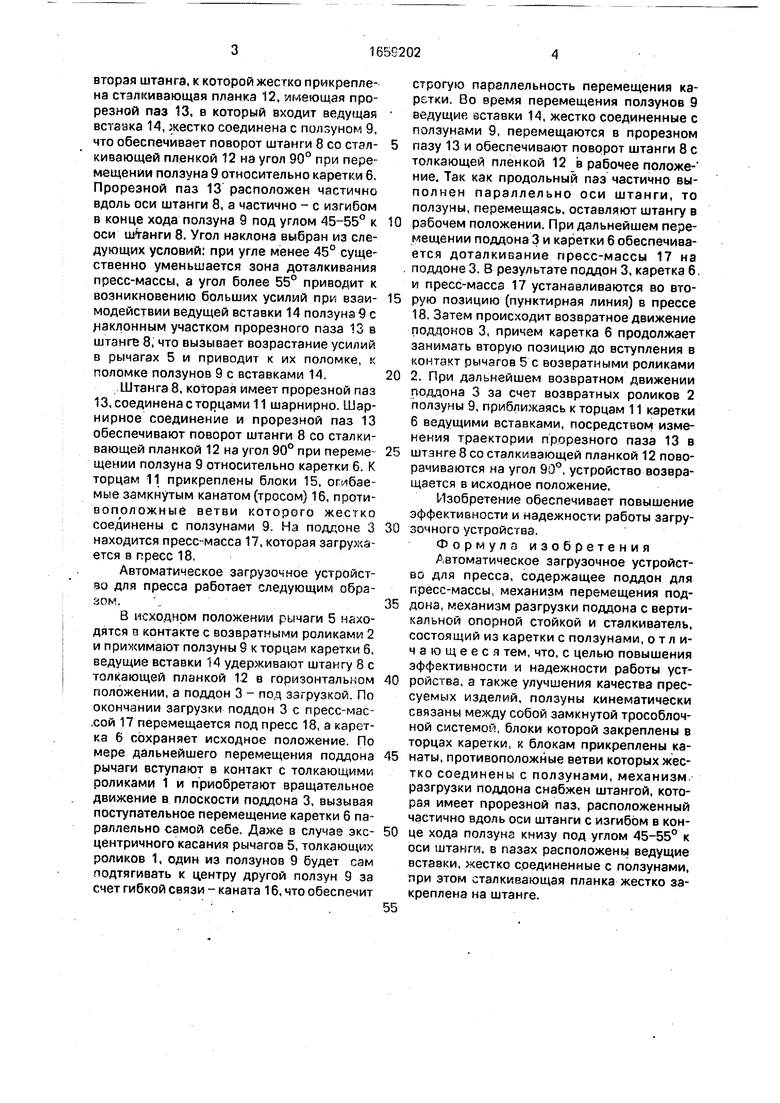

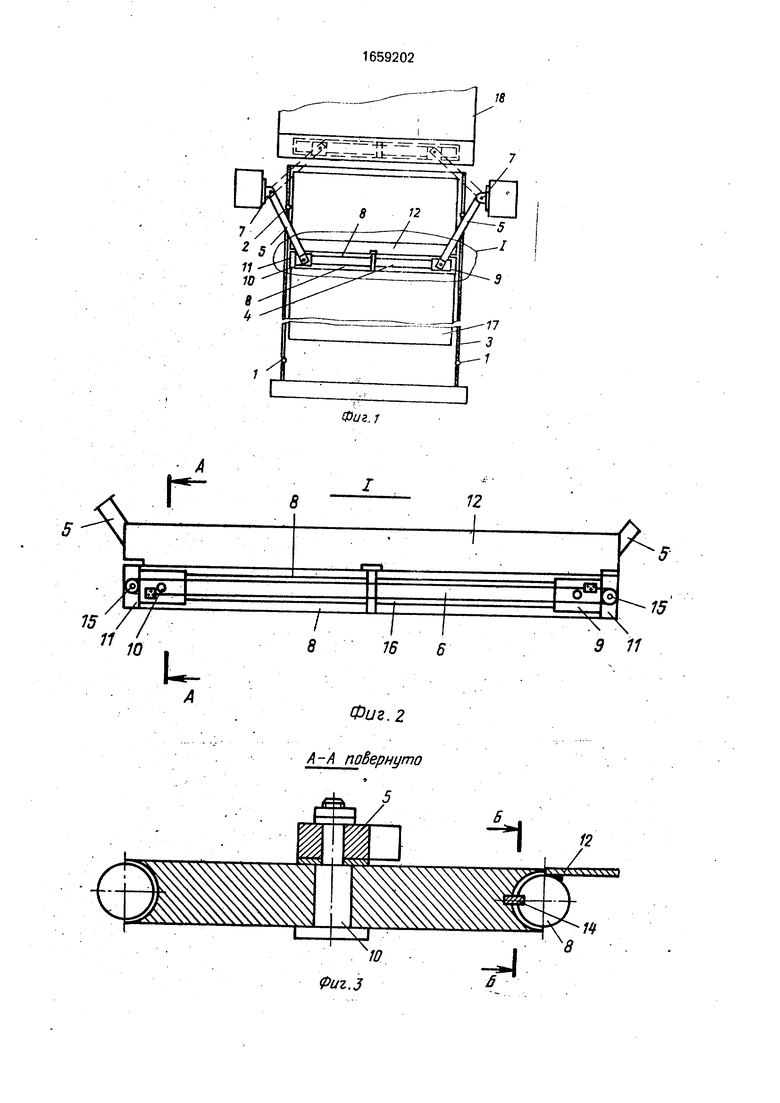

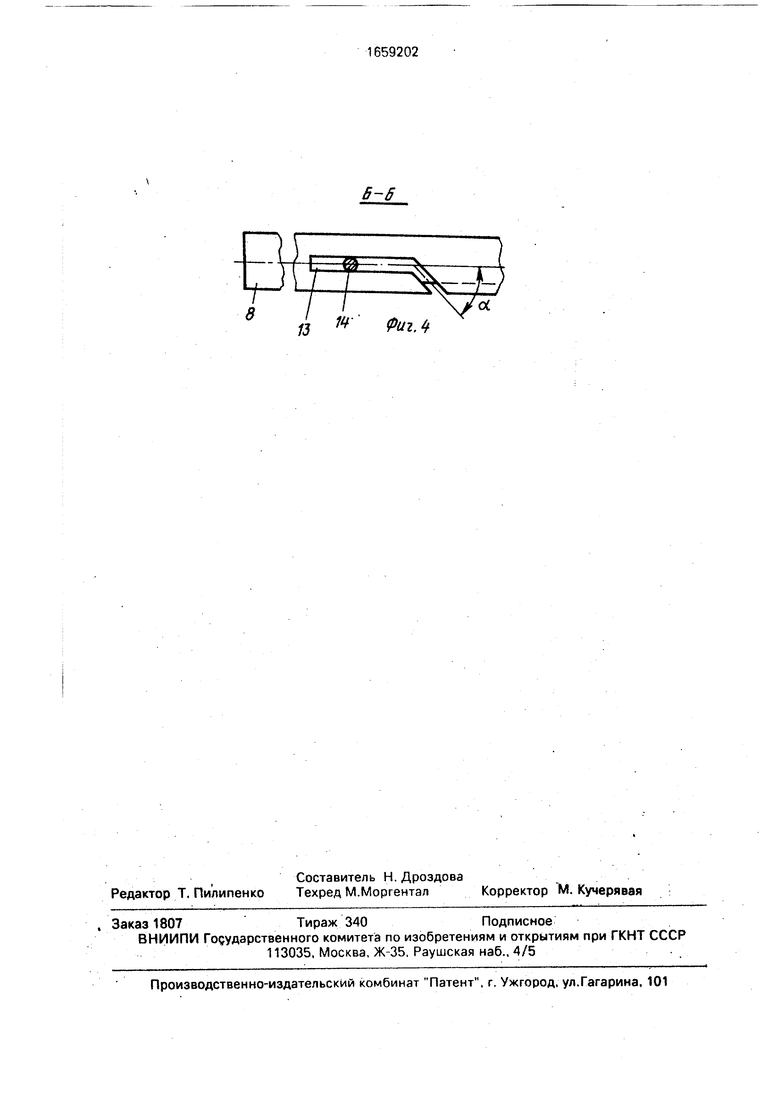

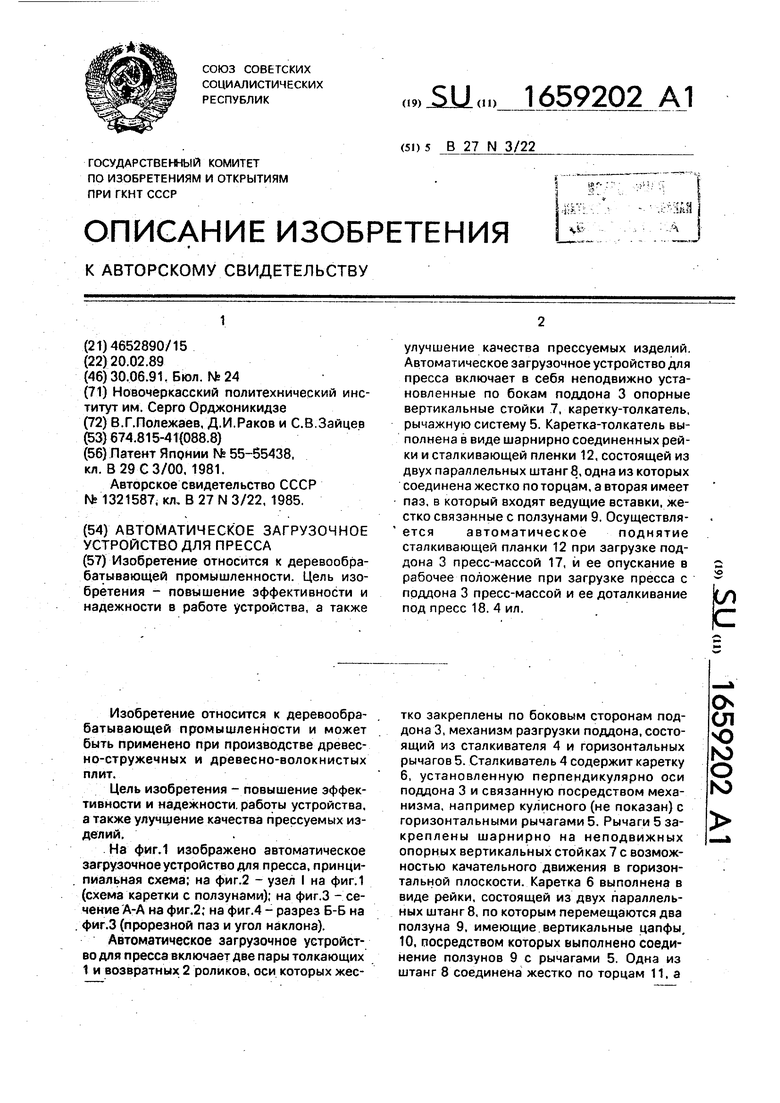

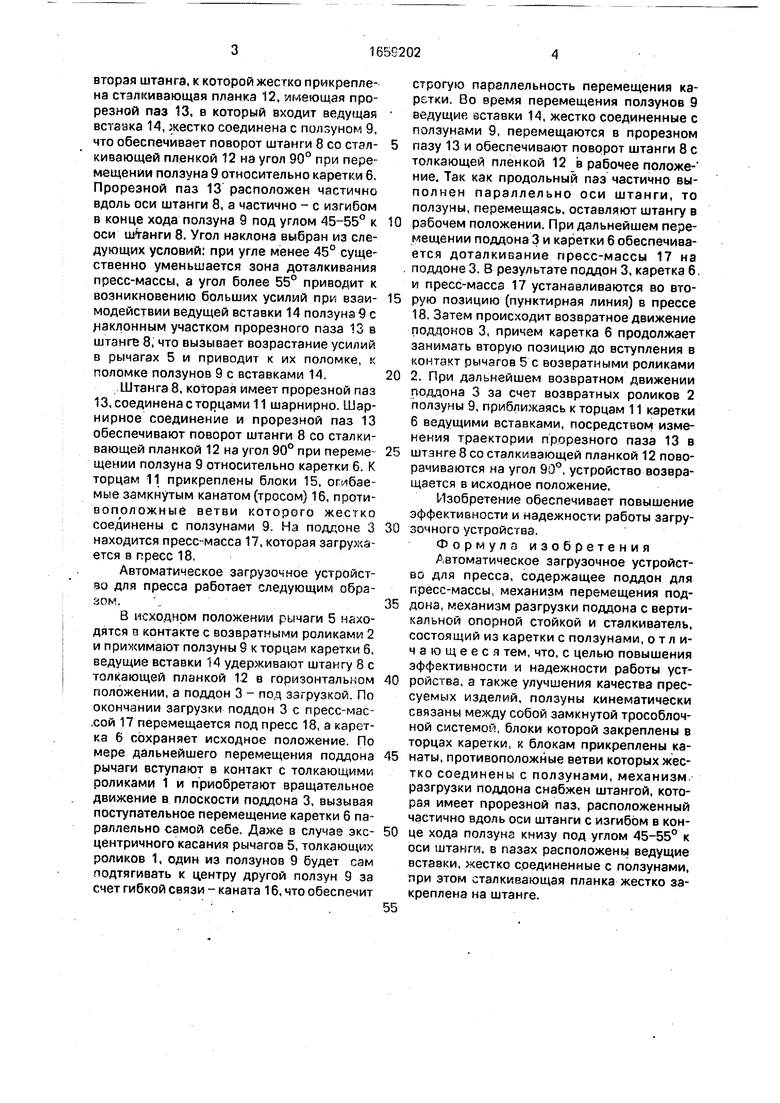

На фиг.1 изображено автоматическое загрузочное устройство для пресса, принципиальная схема; на фиг.2 - узел I на фиг.1 (схема каретки с ползунами); на фиг.З - сечение А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З (прорезной паз и угол наклона).

Автоматическое загрузочное устройство для пресса включает две пары толкающих 1 и возвратных 2 роликов, оси которых жестко закреплены по боковым сторонам поддона 3, механизм разгрузки поддона, состоящий из сталкивателя 4 и горизонтальных рычагов 5. Сталкиватель 4 содержит каретку 6, установленную перпендикулярно оси поддона 3 и связанную посредством механизма, например кулисного (не показан) с горизонтальными рычагами 5. Рычаги 5 закреплены шарнирно на неподвижных опорных вертикальных стойках 7 с возможностью качательного движения в горизонтальной плоскости. Каретка 6 выполнена в виде рейки, состоящей из двух параллельных штанг 8. по которым перемещаются два ползуна 9, имеющие вертикальные цапфы. 10, посредством которых выполнено соединение ползунов 9 с рычагами 5. Одна из штанг 8 соединена жестко по торцам 11, а

О

ел ю ю о го

вторая штанга, к которой жестко прикреплена сталкивающая планка 12, имеющая прорезной паз 13, в который входит ведущая вставка 14, жестко соединена с ползуном 9, что обеспечивает поворот штанги 8 со сталкивающей пленкой 12 на угол 90° при перемещении ползуна 9 относительно каретки 6. Прорезной паз 13 расположен частично вдоль оси штанги 8, а частично - с изгибом в конце хода ползуна 9 под углом 45-55° к оси штанги 8. Угол наклона выбран из следующих условий: при угле менее 45° существенно уменьшается зона доталкивания пресс-массы, а угол более 55° приводит к возникновению больших усилий при взаимодействии ведущей вставки 14 ползуна 9 с наклонным участком прорезного паза 13 в штанге 8, что вызывает возрастание усилий в рычагах 5 и приводит к их поломке, к поломке ползунов 9 с вставками 14.

Штанга 8, которая имеет прорезной паз 13, соединена с торцами 11 шарнирно. Шарнирное соединение и прорезной паз 13 обеспечивают поворот штанги 8 со сталкивающей планкой 12 на угол 90° при перемещении ползуна 9 относительно каретки 6 К торцам 11 прикреплены блоки 15, огибаемые замкнутым канатом (тросом) 16, противоположные ветви которого жестко соединены с ползунами 9. На поддоне 3 находится пресс-масса 17, которая загружается в пресс 18.

Автоматическое загрузочное устройство для пресса работает следующим образов.

8 исходном положении рычаги 5 находятся а контакте с возвратными роликами 2 и прижимают ползуны 9 к торцам каретки 6, ведущие вставки 14 удерживают штангу 8 с толкающей планкой 12 в горизонтальном положении, а поддон 3 - по ц загрузкой. По окончании загрузки поддон 3 с пресс-массой 17 перемещается под пресс 18, а каретка 6 сохраняет исходное положение. По мере дальнейшего перемещения поддона рычаги вступают в контакт с толкающими роликами 1 и приобретают вращательное движение в плоскости поддона 3, вызывая поступательное перемещение каретки б параллельно самой себе. Даже в случае эксцентричного касания рычагов 5, толкающих роликов 1, один из ползунов 9 будет сам подтягивать к центру другой ползун 9 за счет гибкой связи - каната 16, что обеспечит

строгую параллельность перемещения каретки. Во время перемещения ползунов 9 ведущие вставки 14, жестко соединенные с ползунами 9, перемещаются в прорезном

пазу 13 и обеспечивают поворот штанги 8 с толкающей пленкой 12 в рабочее положе- ние. Так как продольный паз частично выполнен параллельно оси штанги, то ползуны, перемещаясь, оставляют штангу в

0 рабочем положении. При дальнейшем перемещении поддона 3 и каретки 6 обеспечивается доталкивание пресс-массы 17 на поддоне 3. В результате поддон 3, каретка 6 и пресс-масса 17 устанавливаются во вто5 рую позицию (пунктирная линия) в прессе 18, Затем происходит возвратное движение поддонов 3, причем каретка 6 продолжает занимать вторую позицию до вступления в контакт рычагов 5 с возвратными роликами

0 2. При дальнейшем возвратном движении поддона 3 за счет возвратных роликов 2 ползуны 9, приближаясь к торцам 11 каретки 6 ведущими вставками, посредством изменения траектории прорезного паза 13 в

5 штанге 8 со сталкивающей планкой 12 поворачиваются на угол 9Э°. устройство возвращается в исходное положение.

Изобретение обеспечивает повышение эффективности и надежности работы загру0 зочного устройства.

Формула изобретения Автоматическое загрузочное устройство для пресса, содержащее поддон для пресс-массы механизм перемещения под5 дона, механизм разгрузки поддона с вертикальной опорной стойкой и сталкиватель, состоящий из каретки с ползунами, отличающееся тем, что, с целью повышения эффективности и надежности работы уст0 ройства, а также улучшения качества прессуемых изделий, ползуны кинематически связаны между собой замкнутой трособлоч- ной системой, блоки которой закреплены в торцах каретки к блокам прикреплены ка5 наты, противоположные ветви которых жестко соединены с ползунами, механизм разгрузки поддона снабжен штангой, которая имеет прорезной паз, расположенный частично вдоль оси штанги с изгибом в кон0 це хода ползуна книзу под углом 45-55° к оси штанги, в пазах расположены ведущие вставки, хестко соединенные с ползунами, при этом сталкивающая планка жестко закреплена на штанге.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство для пресса | 1985 |

|

SU1321587A1 |

| Установка для укладки строительных из-дЕлий B КОНТЕйНЕРы | 1979 |

|

SU850398A1 |

| Этажный пресс | 1986 |

|

SU1377197A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Кирпичеделательный пресс с поворотным столом | 1930 |

|

SU30118A1 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| Сталкиватель груза к вилочному погрузчику | 1976 |

|

SU614023A1 |

| СТАНОК ДЛЯ УПАКОВКИ кип БУМАГИ В ЩИТКИ | 1966 |

|

SU189737A1 |

| Устройство для передачи слоя изделий | 1986 |

|

SU1426907A1 |

| Устройство для транспортировки покрышек | 1976 |

|

SU679489A1 |

Изобретение относится к деревообрабатывающей промышленности Цель изобретения - повышение эффективности и надежности в работе устройства, а также улучшение качества прессуемых изделий Автоматическое загрузочное устройство для пресса включает в себя неподвижно установленные по бокам поддона 3 опорные вертикальные стойки 7, каретку-толкатель, рычажную систему 5. Каретка-толкатель выполнена в виде шарнирно соединенных рейки и сталкивающей пленки 12, состоящей из двух параллельных штанг 8, одна из которых соединена жестко по торцам, а вторая имеет паз, в который входят ведущие вставки, жестко связанные с ползунами 9. Осуществляется автоматическое поднятие сталкивающей планки 12 при загрузке поддона 3 пресс-массой 17, и ее опускание в рабочее положение при загрузке пресса с поддона 3 пресс-массой и ее доталкивание под пресс 18 4 ил.

А-А поВернуто

Фиг.З

Фиг. 2

8

13 to. 4

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Загрузочное устройство для пресса | 1985 |

|

SU1321587A1 |

| кл, В 27 N 3/22 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-06-30—Публикация

1989-02-20—Подача