Изобретение относится к полиграфии, в частности к изготовлению монометаллических пластин офсетной печати.

Цель изобретения - повышение производительности и снижение энергоемкости технологического процесса изготовления монометаллических офсетных пластин.

Способ изготовления монометаллических пластин офсетной плоской печати заключается в получении гидрофильной поверхности пластины, нанесении светочувствительного слоя и последующей сушки, при этом процесс гидрофилизации осуществляют путем воздействия на поверхность пластины высокочастотным газовым разрядом, создаваемым между поверхностью диэлектрического барьера разрядника и поверхностью пластины. Высокочастотный газовый разряд создают путем воздействия импульсного напряжения с частотой импульсов 10-30 кГц и величиной тока, отнесенной к обрабатываемой площади пластины не менее 1,5 мА/мм2, время воздействия 0,05-5 с.

Гидрофилизация поверхности пластины осуществляется путем воздействия биполярных импульсов с нулевым начальным уровнем при изменении длительности импульсов 2-6 мкс и амплитуде не менее 25 кВ.

Способ изготовления монометаллических пластин офсетной плоской печати выполняется следующим образом. Алюминиевую пластину размещают на поверхности заземленного цилиндра или плоского металлического стола. Над поверхностью пластины располагают разрядное устройство. Имеется возможность перемещения разрядного устройства относительно пластины или наоборот, пластины относительно разрядного устройства. Поверхность пластины подвергают воздействию высокочастотного газового разряда, который создается, за счет импульсного напряжения между пластиной и разрядным устройством. Воздействие осуществляют биополярными импульсами с нулевым начальным уровнем и частотой 10-30 кГц. Амплитуда напряжения не менее 25 кВ. длительность импульсов

О

ел ю ю ю ел

2-6 мкс, величина тока,отнесенного к площади обработки, не менее 1,5 мА/мм2, время воздействия в зависимости от ширины зоны разряда 0,05-5 с.

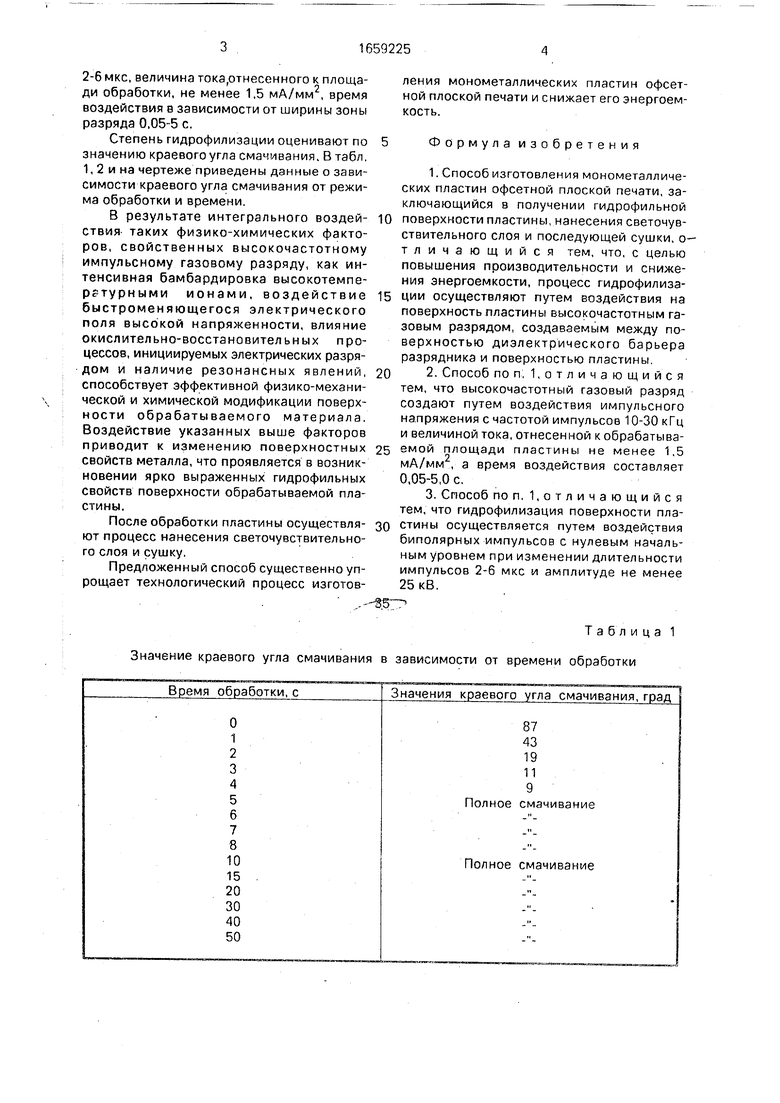

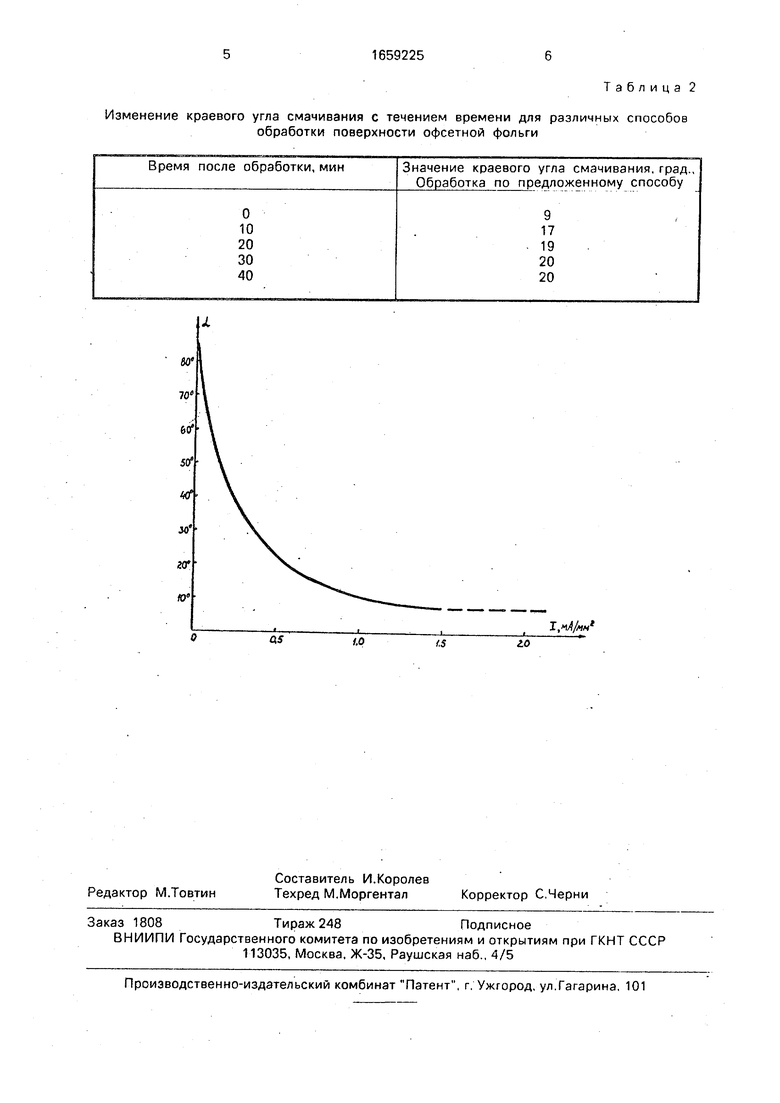

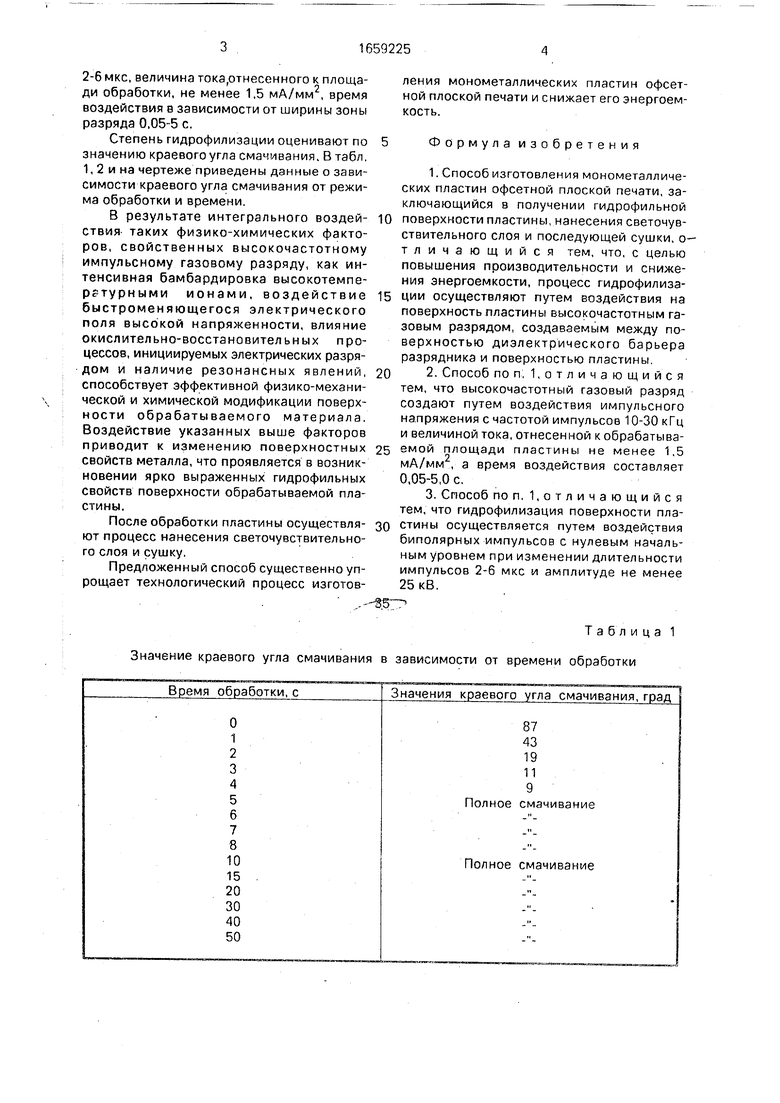

Степень гидрофилизации оценивают по значению краевого угла смачивания, В табл. 1, 2 и на чертеже приведены данные о зависимости краевого угла смачивания от режима обработки и времени.

В результате интегрального воздей- ствия таких физико-химических факторов, свойственных высокочастотному импульсному газовому разряду, как интенсивная бамбардировка высокотемпературными ионами, воздействие быстроменяющегося электрического поля высокой напряженности, влияние окислительно-восстановительных процессов, инициируемых электрических разрядом и наличие резонансных явлений, способствует эффективной физико-механической и химической модификации поверхности обрабатываемого материала, Воздействие указанных выше факторов приводит к изменению поверхностных свойств металла, что проявляется в возникновении ярко выраженных гидрофильных свойств поверхности обрабатываемой пластины.

После обработки пластины осуществля- ют процесс нанесения светочувствительного слоя и сушку.

Предложенный способ существенно упрощает технологический процесс изготовления монометаллических пластин офсетной плоской печати и снижает его энергоемкость.

Формула изобретения

1.Способ изготовления монометаллических пластин офсетной плоской печати, заключающийся в получении гидрофильной поверхности пластины, нанесения светочувствительного слоя и последующей сушки, о- тличающийся тем, что, с целью повышения производительности и снижения энергоемкости, процесс гидрофилизации осуществляют путем воздействия на поверхность пластины высокочастотным газовым разрядом, создаваемым между поверхностью диэлектрического барьера разрядника и поверхностью пластины.

2.Способ по п. 1,отличающийся тем, что высокочастотный газовый разряд создают путем воздействия импульсного напряжения с частотой импульсов 10-30 кГц и величиной тока, отнесенной к обрабатываемой площади пластины не менее 1,5 мА/мм2, а время воздействия составляет 0,05-5,0 с,

3.Способ поп. 1,отличающийся тем, что гидрофилизация поверхности пластины осуществляется путем воздействия биполярных импульсов с нулевым начальным уровнем при изменении длительности импульсов 2-6 мкс и амплитуде не менее 25 кВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления монометаллической формы офсетной печати | 1985 |

|

SU1353667A1 |

| РАСТВОР ДЛЯ ПРОЯВЛЕНИЯ МОНОМЕТАЛЛИЧЕСКОЙ ОФСЕТНОЙ ПЕЧАТНОЙ ФОРМЫ | 1992 |

|

RU2031799C1 |

| Раствор для обработки офсетных печатных форм | 1980 |

|

SU910478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 2016 |

|

RU2658529C2 |

| Способ изготовления форм плоской печати | 1987 |

|

SU1659226A1 |

| Светочувствительная композиция для офсетной печатной формы | 1991 |

|

SU1771449A3 |

| СПОСОБ МОДИФИКАЦИИ СВОЙСТВ ПОВЕРХНОСТИ ПЛАСТИКОВЫХ НИТЕЙ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ АРГОНОВОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834664C1 |

| Способ изготовления светочувствительного раствора | 1982 |

|

SU1100145A1 |

| Способ изготовления офсетной печатной формы | 1979 |

|

SU889486A1 |

| Раствор для обработки монометаллических офсетных печатных форм на основе светочувствительных диазосоединений | 1975 |

|

SU555029A1 |

Изобретение относится-к полиграфии, в частности к изготовлению монометаллических пластин офсетной плоской печати. Целью изобретения является повышение производительности и снижение энергоемкости технологического процесса изготовления монометаллических пластин. Способ изготовления монометаллических пластин офсетной плоской печати заключается вгид- рофилизации пластины путем воздействия на нее высокочастотным газовым разрядом, нанесением светочувствительного слоя и сушки. 2 з.п. ф-лы, 1 ил., 2 табл.

Значение краевого угла смачивания в зависимости от времени обработки

Время обработки, с

О

1

2

3

4

5

6

7

8

10

15

20

30

40

50

Та б л и ц а 1

Значения краевого угла смачивания.град

87

43

19

11

9

смачивание

Полное смачивание

Таблица 2

Изменение краевого угла смачивания с течением времени для различных способов

обработки поверхности офсетной фольги

Время после обработки, мин

О

10

20

30

40

Значение краевого угла смачивания, град. Обработка по предложенному способу

9

17

19

20

20

1,А/мм

| 0 |

|

SU182180A1 | |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-06-30—Публикация

1986-12-15—Подача