Известен способ получения алкил- и арилсиланхлоридов путем взаимодействия кремнемедной контактной массы с хлористыми алкилами или арилами при перемешивании.

Согласно предложенному способу, с целью повышения производительности и выхода целевого продукта, массу перемешивают путем пропускания струи хлористого алкила или арила со скоростью 1-20 см/сек. Процесс ведут в кипящем слое. При этом контактную массу измельчают до частиц размером 0,02 - 0,25 мм.

Пример 1. В реакционный аппарат, представляющий собой стеклянную трубку диаметром 20 мм, высотой 200 мм, снабженный электрообогревом, загружают 40 г кремнемедного сплава размером 100-250 мк (70% кремния). После сушки сплава (при 280°С в токе азота) при температуре 320°С начинают подавать хлорэтил со скоростью 65 л/час. Продукт реакции, собранный в течение 4 час, после отгонки хлорэтила загружают в ректификационную колонну высотой 450 мм, диаметром 12 мм, снабженную 2-3-витковыми нихромовыми спиралями диаметром 2 мм.

Из 106,8 г загруженного продукта получают:

Фракция 95-102

9,8

8,1 (50% хлора) 102-125 23,9 (45,2% хлора) 125-132

Кубовый остаток 14,6

Потери 25

На основании приведенных данных можно рассчитать следующие показатели (принимая потери при ректификации за хлорэтил): Производительность контактной массы (смесь этилсиланхлоридов - масса), г/кг час

510

Производительность, г/л реакционного объема в час 320 Выход смеси этилсиланхлоридов, % от веса кремния в контактной массе293

Содержание диэтилсиландихлорида

в смеси этилсиланхлоридов, %36,8

Пример 2. Процесс получения этилсиланхлоридов воспроизведен в стальном аппарате диаметром 50 мм высотой 400 мм с электрообогревом. В аппарат загружают 612 г порошка кремнемедного сплава (см. пример 1). После сушки (в токе азота при 280°С) при температуре 300°С начинают подавать хлорэтил со скоростью 180 л/час.

За последующие 2 час 30 мин пропускают 1830 г хлорэтила и получают 973 г хлорэтила и 405 г смеси этилсиланхлоридов.

При ректификации первой половины конденсата (этилсиланхлориды плюс остаточный хлорэтил) из 436 г продукта получают:

Вес, г

Фракция, °С

до 20 (хлорэтил) 160

20-7551

75-9545

95-10226

102-12580 (49,9% хлора)

125-13246(45,204хлора)

Кубовый остаток22

Потери6

При ректификации второй половины коненсата из 791 г продукта получают:

Фракция, °СВес, г

до 20(хлорэтил) 380

105

20-75 68 34

75-95

95-102

100 (50% хлора)

102-125 70 (45,3% хлора)

29 5

убовый остаток отери

Расчет показывает, что в опыте получаются следующи

1-я полови (3 час)

Производительность контактной массы в г смеси этилсиланхлоридов с 1 кг массы в

час . ... 147

Производительность массы в г смеси с 1 л реакционногообъема . . . 18

Содержание диэтилдихлорсилана в смеси этилсиланхлоридов, % ... 39,4

36

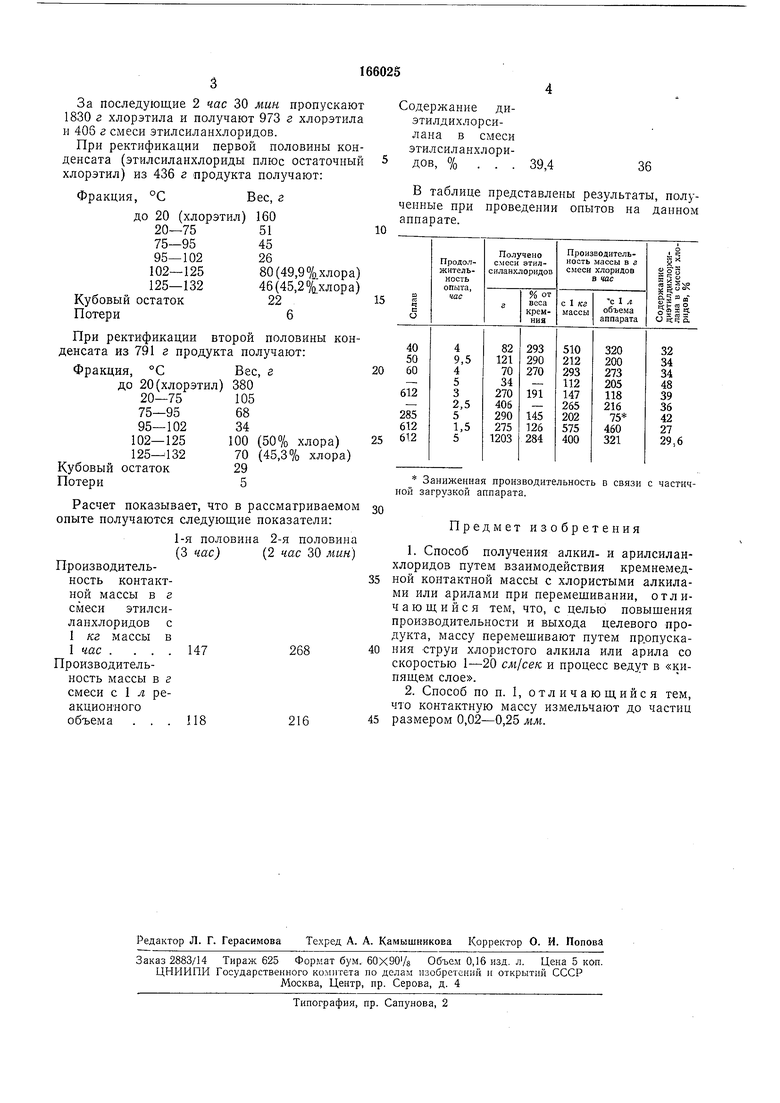

В таблице представлены результаты, полученные при проведении опытов на данном аппарате.

Заниженная нроизводительность в связи с частичной загрузкой аппарата.

Предмет изобретения

1.Способ получения алкил- и арилсиланхлоридов путем взаимодействия кремнемедной контактной массы с хлористыми алкилами или арилами при перемешивании, отличающийся тем, что, с целью повышения производительности и выхода целевого продукта, массу перемешивают путем пр.опускания Струи хлористого алкила или арила со скоростью 1-20 см/сек и процесс ведут в «кипящем слое.

2.Способ по п. I, отличающийся тем, что контактную массу измельчают до частиц размером 0,02-0,25 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1970 |

|

SU287018A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1969 |

|

SU237892A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛТРИХЛОРСИЛАНА | 1973 |

|

SU453409A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1966 |

|

SU186480A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛДИХЛОРСИЛАНА | 1970 |

|

SU276955A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОХЛОРСИЛАНОВ | 1970 |

|

SU280477A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1966 |

|

SU178817A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1967 |

|

SU201405A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(АРИЛ)ХЛОРСИЛАНОВ | 1969 |

|

SU249387A1 |

| Способ получения арил (алкил) хлорсиланов | 1960 |

|

SU130514A1 |

Даты

1964-01-01—Публикация