Изобретение относится к сварочному производству, а именно к изготовлению сварочных электродов с наружны покрытием.

Цель изобретения - повышение ка- честна электродов за счет повышения равномерности распределения покрытия по диаметру электрода.

Цель достигается за счет исключения влияния погрешностей изготовле- ния контролирующей системы на результаты замера.

Сущность изобретения заключается в том, что в качестве параметра, характеризующего толщину покрытия, при нимают электрическое сопротивление обмазочной массы на измеряемом участке.

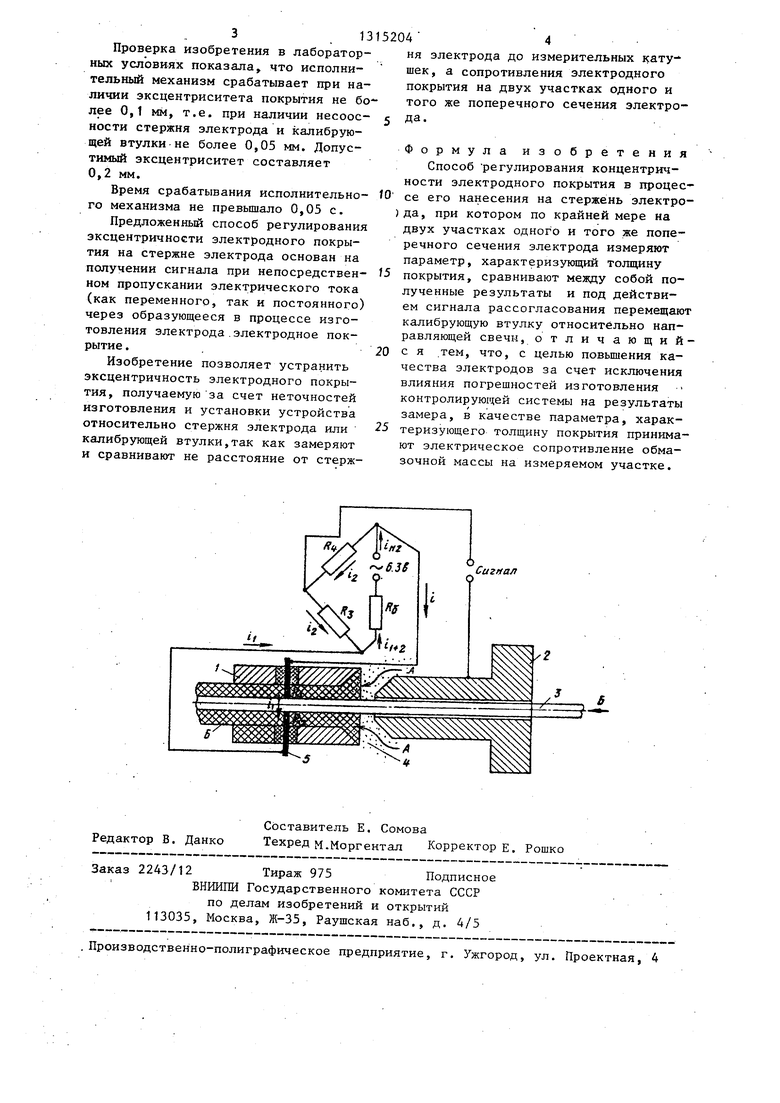

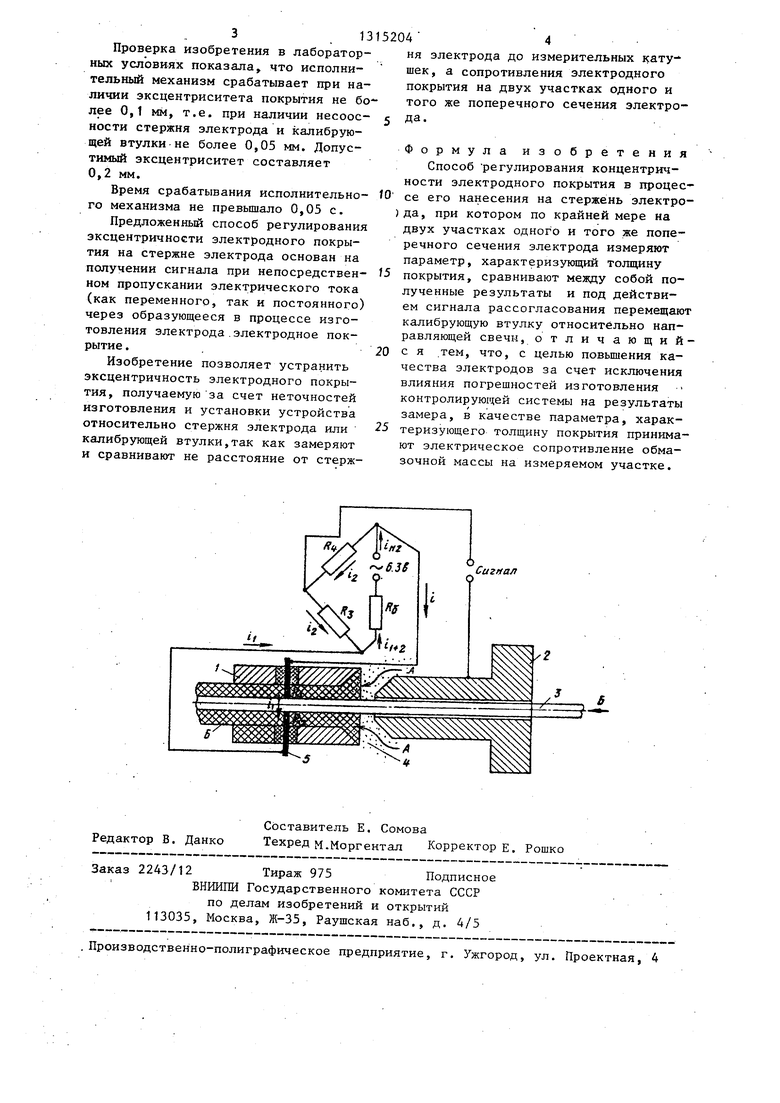

На чертеже представлена схема поясняющая способ.

В схеме приняты следующие обозначения: 1 - калибрующая втулка, 2 - направляющая свеча, 3 - стержень электрода, 4 - обмазочная масса, 5 - вспомогательные электроды измеритель ной систе1чЕЫ, 6 - покрытие электрода, R и R2 - сопротивления электродного покрытия на контролируемых участках, Rj и R4 сопротивления измерительного моста, R балластное сопротивление, А - направление движения обмазочной массы, Б - направлени движения стержня электрода.

Способ осуществляется следующим образом.

Обмазочная масса, замешанная на жидком стекле, в зависимости от состава и прилагаемого в процессе ее нанесения давления имеет сопротивление электрическому току 0,5-10,0 кОм при толщине 1,1-1,3 мм, что соответствует электроду диаметром 4 мм. Допустимая эксцентричность электродного покрытия для электрода диаметром 4 мм составляет 0,2 мм, т.е. толщина по- крытия с одной стороны электрода может быть меньше, а с противоположной больше на О,1 мм- средней толщины покрытия .

При толщине покрытия 1,1 мм разность в сопротивлениях обмазочной массы диаметрально противоположных участков одного и того же поперечного сечения электрода составит 90 - 1800 Ом. При пропускании электрического тока по цепи: стержень электрод наружная сторона покрытия и концентричном расположении обмазочной массы

на стержне электрода разность потенциалов между двумя диаметрально противоположными точками наружной стороны покрытия одного и того же поперечного сечения электрода равна нулю.

В случае появления эксцентричности покрытия электрода, т.е. разнотолщин- ности, между этими точками получают разность потенциалов, что объясняется разностью сопротивлений обмазочной массы с двух сторон электрода. Для выделения сигнала разности потенциалов можно использовать измерительный мост сопротивлений, в качестве двух плеч которого используют сопротивления обмазочной массы двух сторон одного и того же поперечного сечения электрода.

В дальнейшем выделенный сигнал (сигнал может быть усилен) подают на известный.исполнительный механизм, который перемещает калибрующую втулку в необходимом направлении до исчезновения сигнала, т.е. до момента равенства толщины покрытия с двух сторон электрода.

Изобретение позволяет контролировать и регулировать концентричность электродного покрытия, наносимого на любой электропроводный стержень.

Способ регулирования концентричности электродного покрытия в процессе его нанесения на стержень электрода прошел стадию лабораторного опробования в процессе нанесения электродного покрытия УСНИ-13/45 на стержень электрода из проволоки марки СВ- 08А диаметром 4 мм.

В качестве устройства, выделякнце- го, усиливающего и передающего сигнал исполнительному механизму, использовался мост уравновешенньй одно- точечньш автоматический показывающий и самопишущий типа МСР1-52 с регулируемым устройством, включающим контактор электродвигателя, перемещающего калибрующую втулку.

Сопротивления обмазочной массы двух диаметр.ально противоположных - участков одного и того же поперечного сечения электрода использовались в качестве двух плеч измерительного моста сопротивлений прибора путем пропускания электрического тока напряжением 6,3 В между стержнями электрода и электродами, вставленными в калибрующую втулку с двух диаметрально противоположных сторон одного и того же поперечного сечения.

313

Проверка изобретения в лабораторных условиях показала что исполнительный механизм срабатывает при наличии эксцентриситета покрытия не бо лее 0,1 мм, т.е. при наличии несоосности стержня электрода и калибрующей втулки не более 0,05 мм. Допустимый эксцентриситет составляет 0,2 мм.

Время срабатывания исполнительного механизма не превышало 0,05 с.

Предложенный способ регулирования эксцентричности электродного покрытия на стержне электрода основан на получении сигнала при непосредственном пропускании электрического тока (как переменного, так и постоянного) через образующееся в процессе изготовления электрода.электродное покрытие .

Изобретение позволяет устранить эксцентричность электродного покрытия, получаемую за счет неточностей изготовления и установки устройства относительно стержня электрода или калибрующей втулки,так как замеряют и сравнивают не расстояние от стерж5204 4

ня электрода до измерительных катушек, а сопротивления электродного покрытия на двух участках одного и того же поперечного сечения электро- 5 да.

Формула изобретения

Способ регулирования концентричности электродного покрытия в процес-

10 се его нанесения на стержень электро- )да, при котором по крайней мере на двух участках одного и того же поперечного сечения электрода измеряют параметр, характеризующий толщину

5 покрытия, сравнивают между собой полученные результаты и под действием сигнала рассогласования перемещают калибрующую втулку относительно направляющей свечн, отличающий0 с я .тем, что, с целью повышения качества электродов за счет исключения влияния погрешностей изготовления контролирующей системы на результаты замера, в качестве параметра, харак25 теризующего толщину покрытия принимают электрическое сопротивление обмазочной массы на измеряемом участке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Преобразователь для контроля концентричности покрытия сварочных электродов | 1978 |

|

SU700313A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1970 |

|

SU276284A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

Изобретение относится к сварочному производству и предназначено-для регулирования концентричности покрытия при нанесении обмазки на электродный стержень. Для управления положением калибрующей втулки электродо- обмазочного пресса используют сигнал, полученный при сравнении толщины покрытия в двух диаметрально противоположных точках электрода, причем по- казателем толщины покрытия служит его электрическое сопротивление на измеряемых участках. Так как покрытие является единственным активным участком измерительной цепи, это позволяет исключить влияние неточностей изготовления механической части измерительной системы на расположение покрытия относительно стержня. 1 ил. г (Л

Редактор В. Данко

Составитель Е. Сомова

Техред м.Моргентал Корректор Е. Рошко

Заказ 2243/12 Тираж 975Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Преобразователь для контроля концентричности покрытия сварочных электродов | 1978 |

|

SU700313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-07-02—Подача