Известен способ регулирования концентричности электродного покрытия, при котором при появлении эксцентричности, калибрующую втулку перемещают относительно направляющей свечи электродообмазочного пресса. Недостаток такого способа заключается в том, что разностепенность обмазки определяется только у готовых электродов после их выхода из головки электродообмазочного пресса. Известный способ обеспечивает подрегулировку концентричности лишь после появления брака, но не позволяет предупредить его возникновение.

Предложенный способ отличается от известного тем, что калибрующую втулку перемещают под действием сигнала, полученного при измерении деформации направляющей свечи при помощи тензодатчиков. Это способствует повыщению точности нанесения обмазки и устранению брака по разностенности.

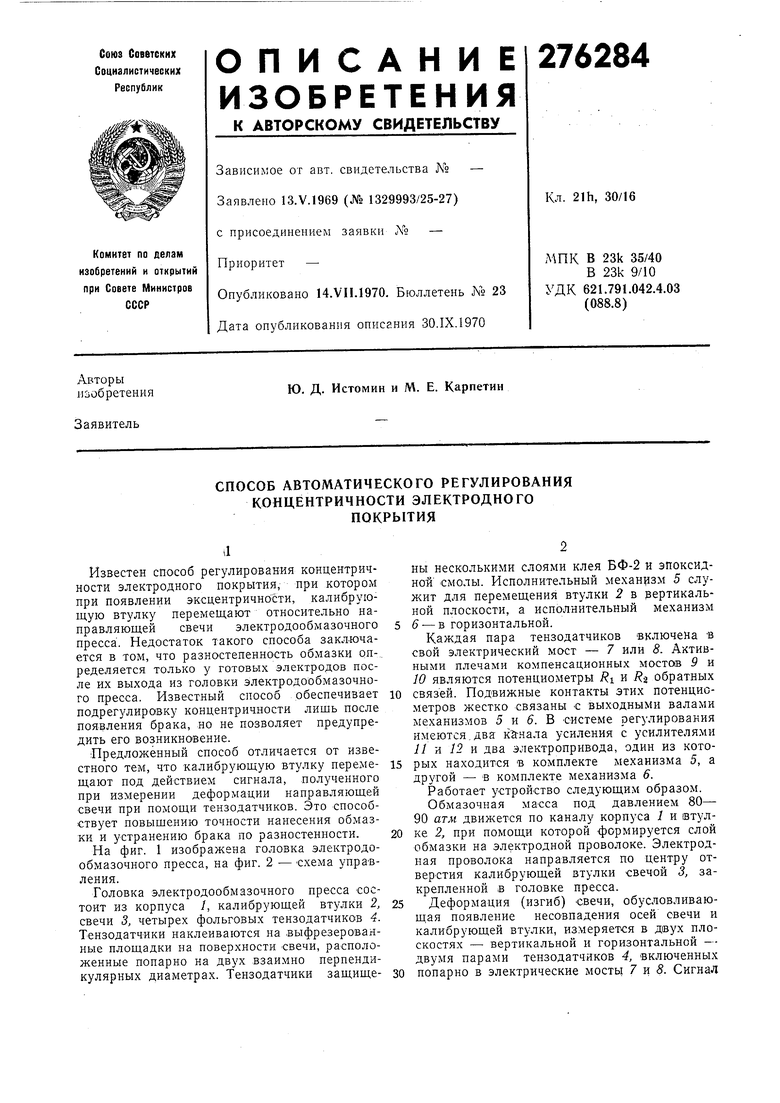

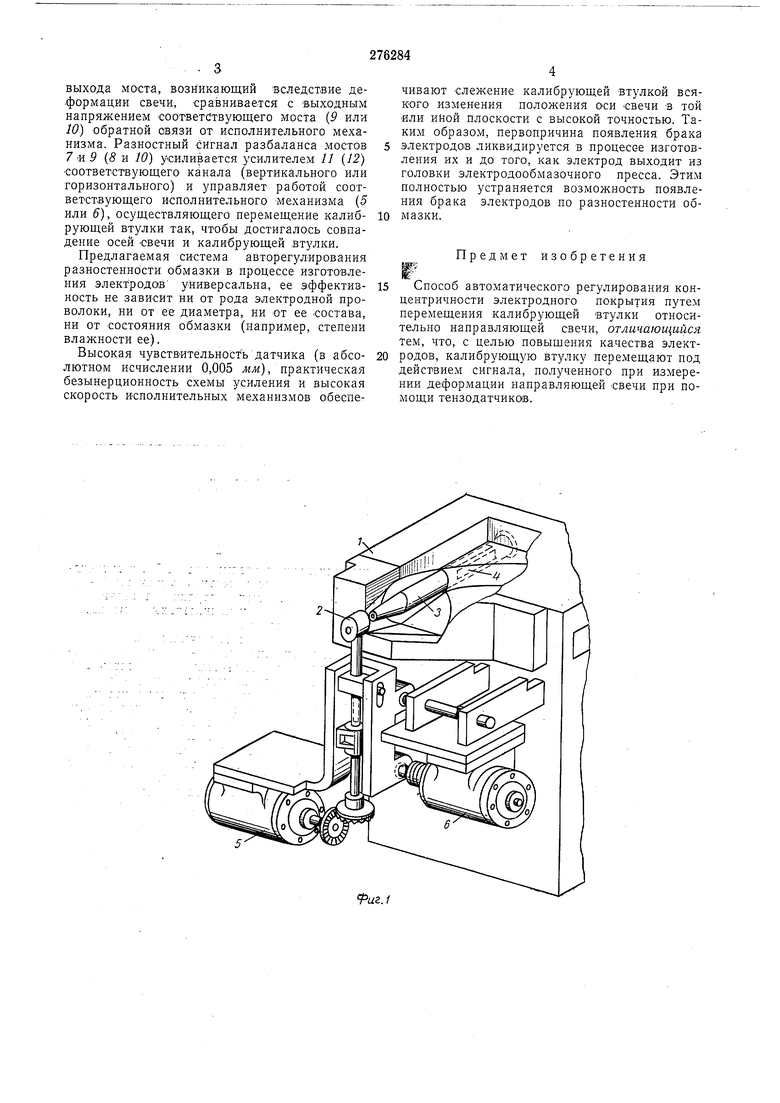

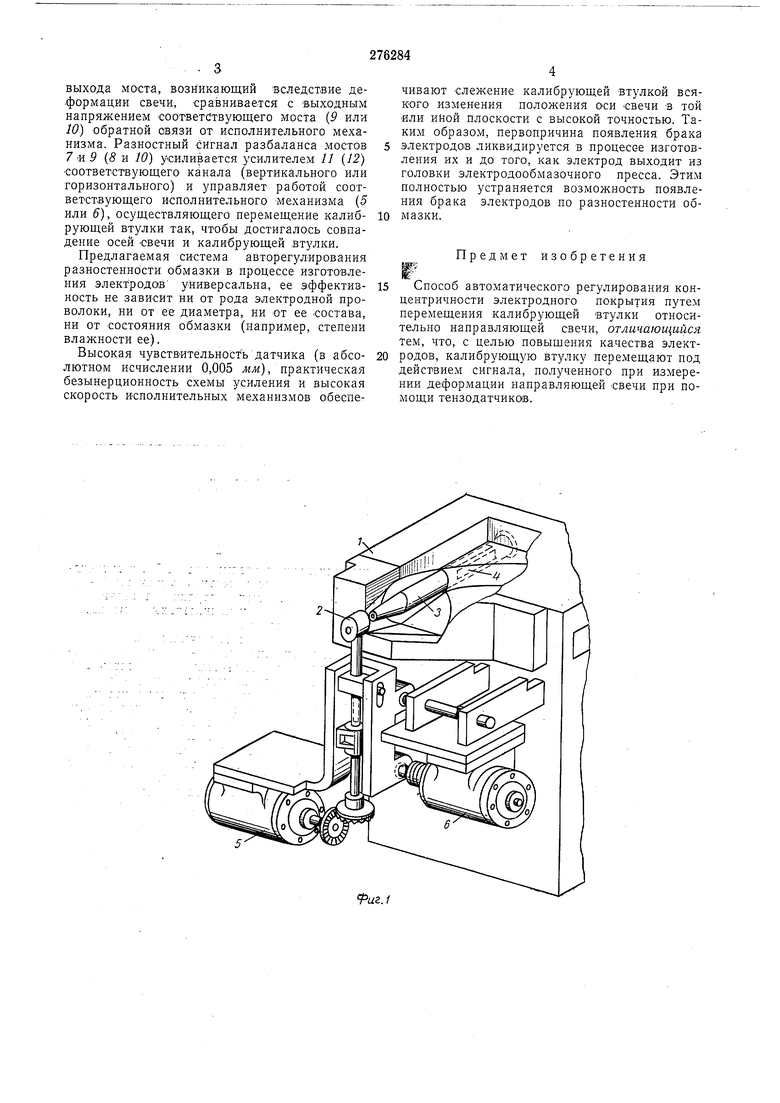

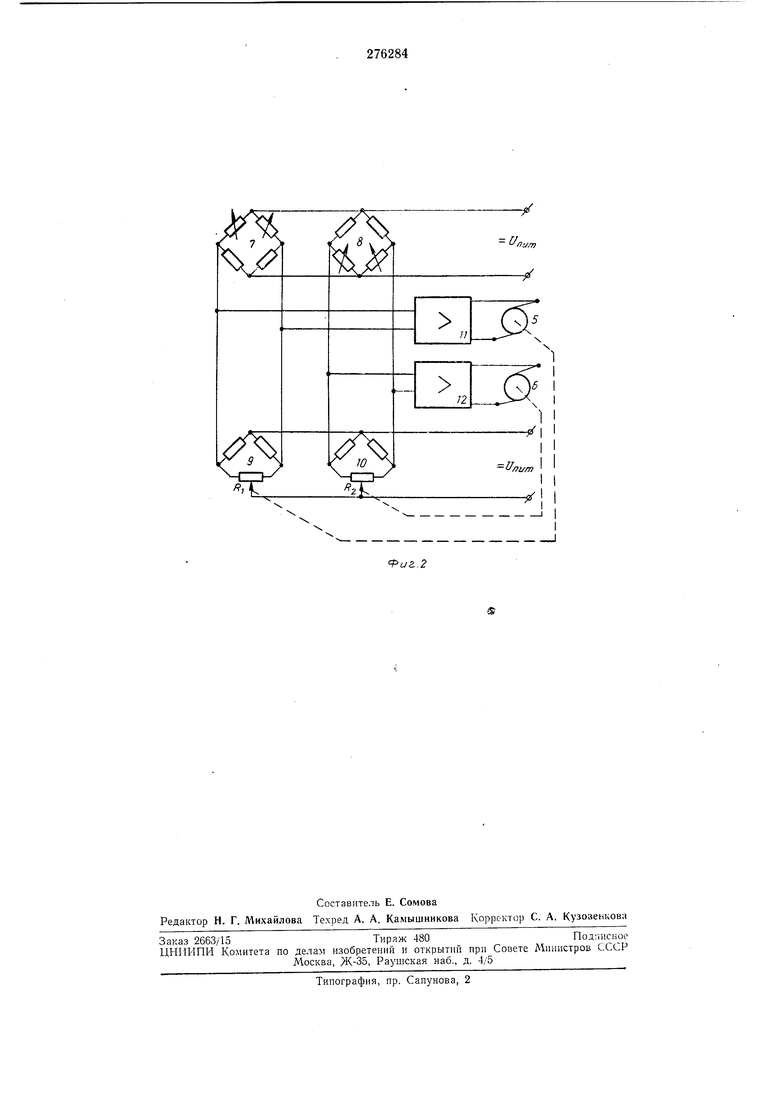

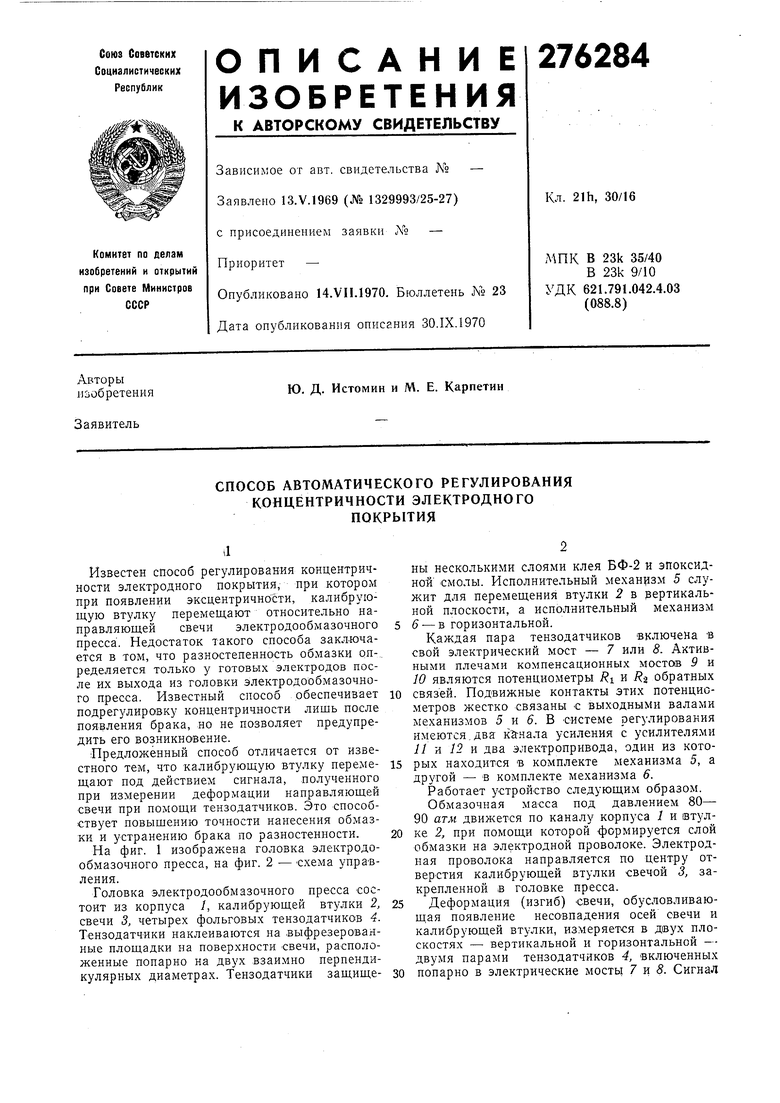

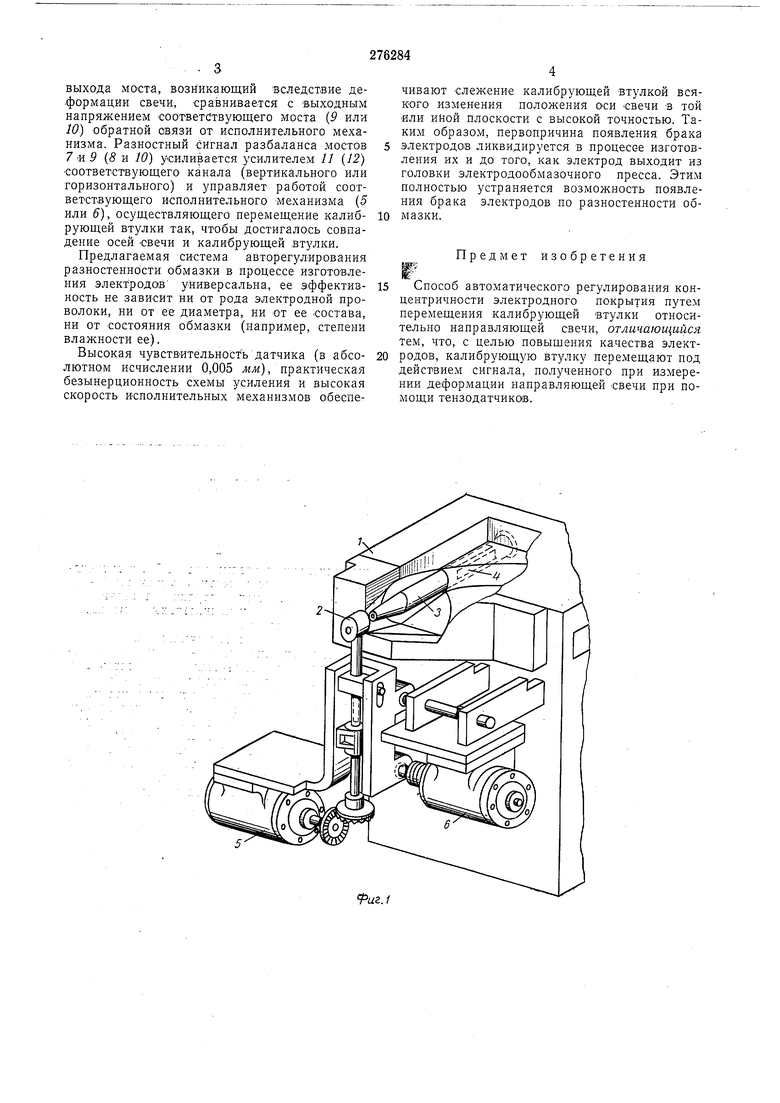

На фиг. 1 изображена головка электродообмазочного пресса, на фиг. 2 - схема управления.

Головка электродообмазочного пресса состоит из корпуса /, калибрующей втулки 2, свечи 3, четырех фольговых тензодатчико;Б 4. Тензодатчики наклеиваются на выфрезерованные площадки на поверхности -свечи, расположенные попарно на двух взаимно перпендикулярных диаметрах. Тензодатчики защищены несколькими слоями клея БФ-2 и эпоксидной смолы. Исполнительный механ11зм 5 служит для перемещения втулки 2 в рертикальной плоскости, а исполнительный механизм 6--в горизонтальной.

Каждая пара тензодатчиков -включена -в свой электрический мост - 7 или 8. Активными плечами компенсационных MOCTOIB 9 к

10являются потенциометры RI и R обратных связей. Подвижные контакты этих потенциометров жестко связаны с выходными валами механизмов 5 и 6. В системе регулирования имеются,два кйгнала усиления с усилителями

11Л 12 н два электропривода, один из которых находится в комплекте механизма 5, а другой - в комплекте механизма 6.

Работает устройство следующим образом.

Обмазочная масса под давлением 80- 90 атм движется по каналу корпуса 1 и втулке 2, при помощи которой формируется слой обмазки на электродной проволоке. Электродная проволока направляется по центру отверстия калибрующей втулки свечой 3, закрепленной в головке пресса.

Деформация (изгиб) свечи, обусловливающая появление несовпадения осей свечи и калибрующей втулки, измеряется в двух плоскостях - вертикальной и горизонтальной -двумя парами тензодатчиков 4, включенных попарно в электрические мосты 7 и 5. Сигнал

выхода моста, возникающий вследствие деформации свечи, сравнивается с выходным напряжением соответствующего моста (9 или 10) обратной связи от исполнительного механизма. Разностный сигнал разбаланса мостов 7 -и 5 (8 и 10) усиливается усилителем // (12) соответствующего канала (вертикального или горизонтального) и управляет работой соответствующего исполнительного механизма (5 или 6), осуществляющего перемещение калибрующей втулки так, чтобы достигалось совпадение осей свечи и калибрующей втулки.

Предлагаемая система авторегулирования разностенности обмазки в процессе изготовления электродов универсальна, ее эффективность не зависит ни от рода электродной проволоки, ни от ее диаметра, ни от ее состава, ни от состояния обмазки (например, степени влажности ее).

Высокая чувствительность датчика (в абсолютном исчислении 0,005 жж), практическая безынерционность схемы усиления и высокая скорость исполнительных механизмов обеспечивают слежение калибрующей втулкой всякого изменения положения оси свечи в той ИЛИ иной плоскости с высокой точностью. Таким образом, первопричина появления брака 5 электродов ликвидируется в процесс-е изготовления их и до того, как электрод выходит из головки электродообмазочного пресса. Этим полностью устраняется возможность появления брака электродов по разностенности обмазки.

Предмет изобретения

5 Способ автоматического регулирования концентричности электродного покрытия путем перемещения калибрующей втулки относительно направляющей свечи, отличающийся тем, что, с целью повышения качества электродов, калибрующую втулку перемещают под действием сигнала, полученного при измерении деформации направляющей свечи при поДшщи тензодатчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| Способ регулирования концентричности электродного покрытия | 1985 |

|

SU1315204A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| Головка для электродообмазочного пресса | 1959 |

|

SU122562A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1967 |

|

SU195879A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

.l

R,

/7i/m

Даты

1970-01-01—Публикация