Изобретение относится к промышленности строительных материалов и может быть использовано в производстве и обработке листового стекла.

Цель изобретения - улучшение эксплуатационных характеристик за счет снижения энергозатрат при регулировании скорости перемещения каретки.

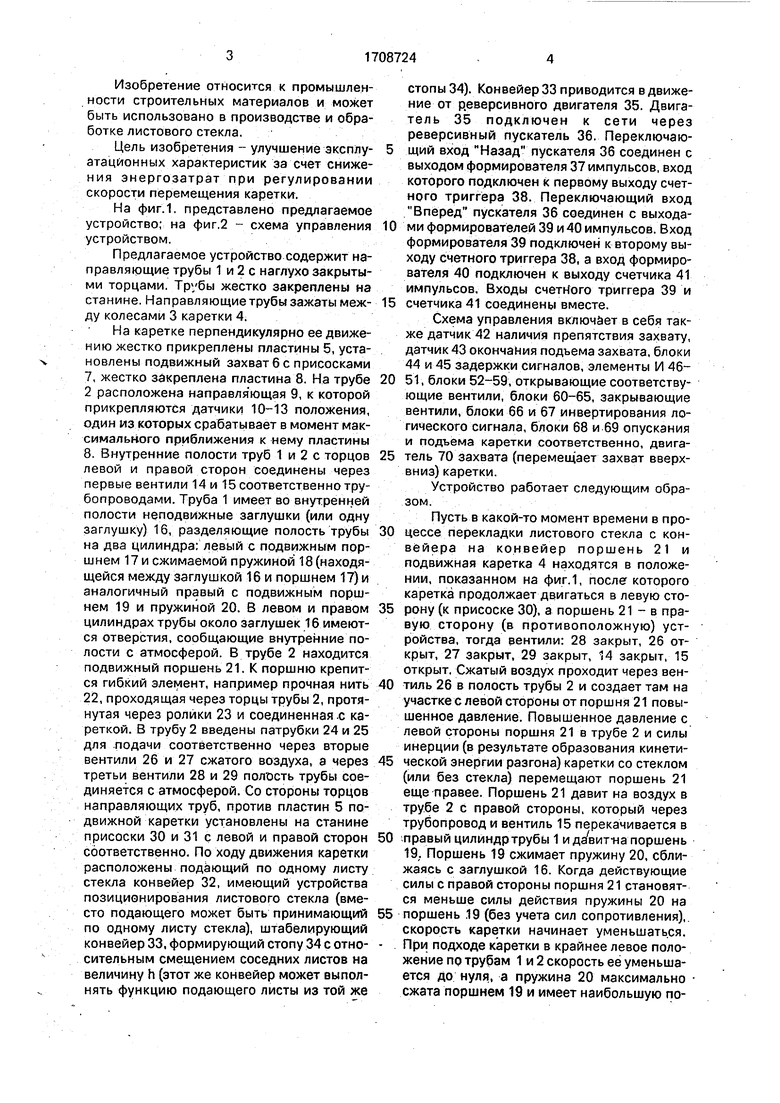

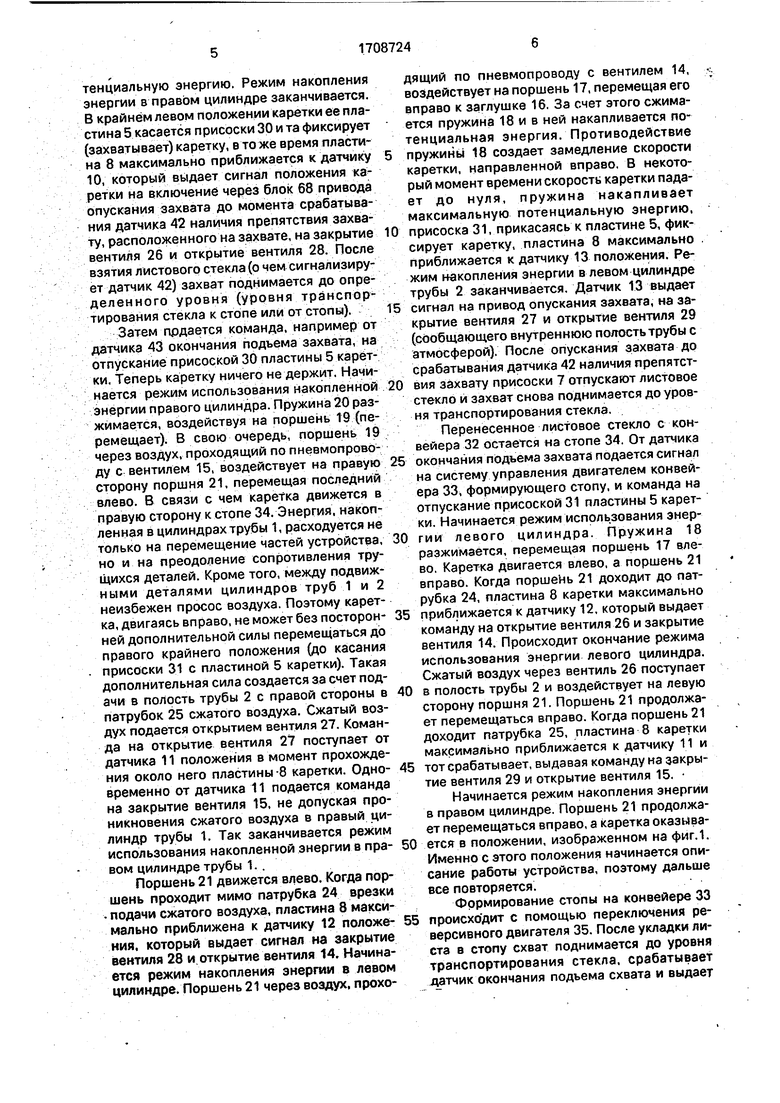

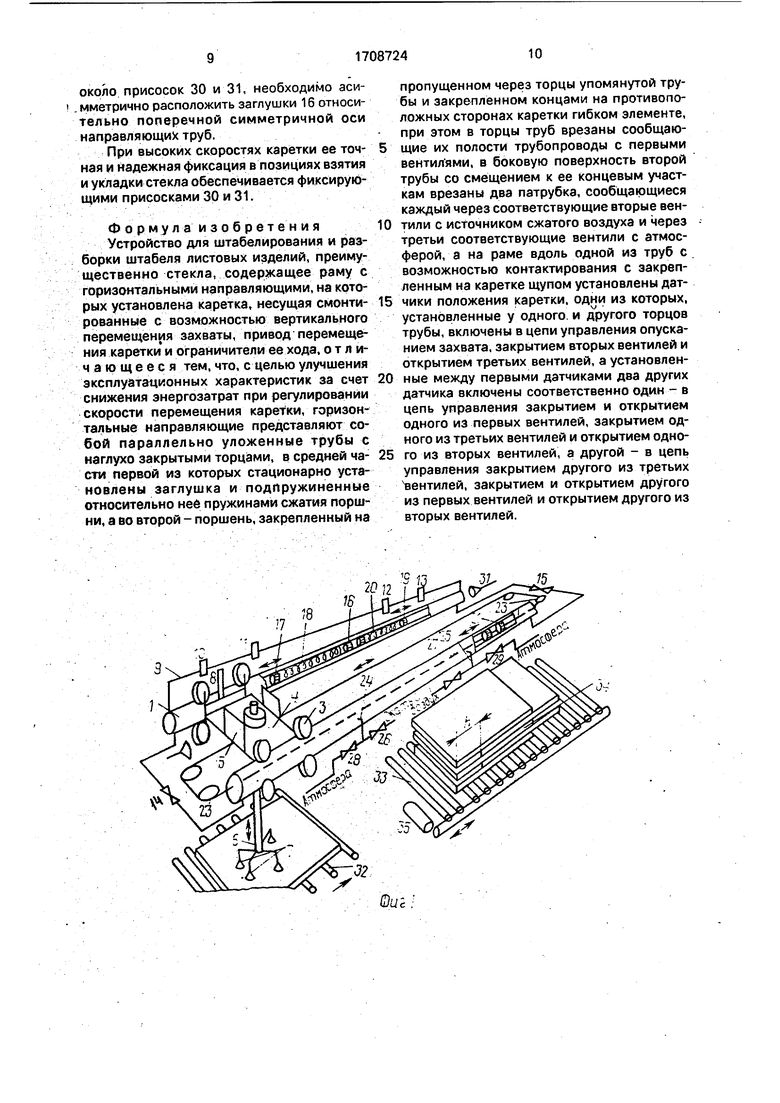

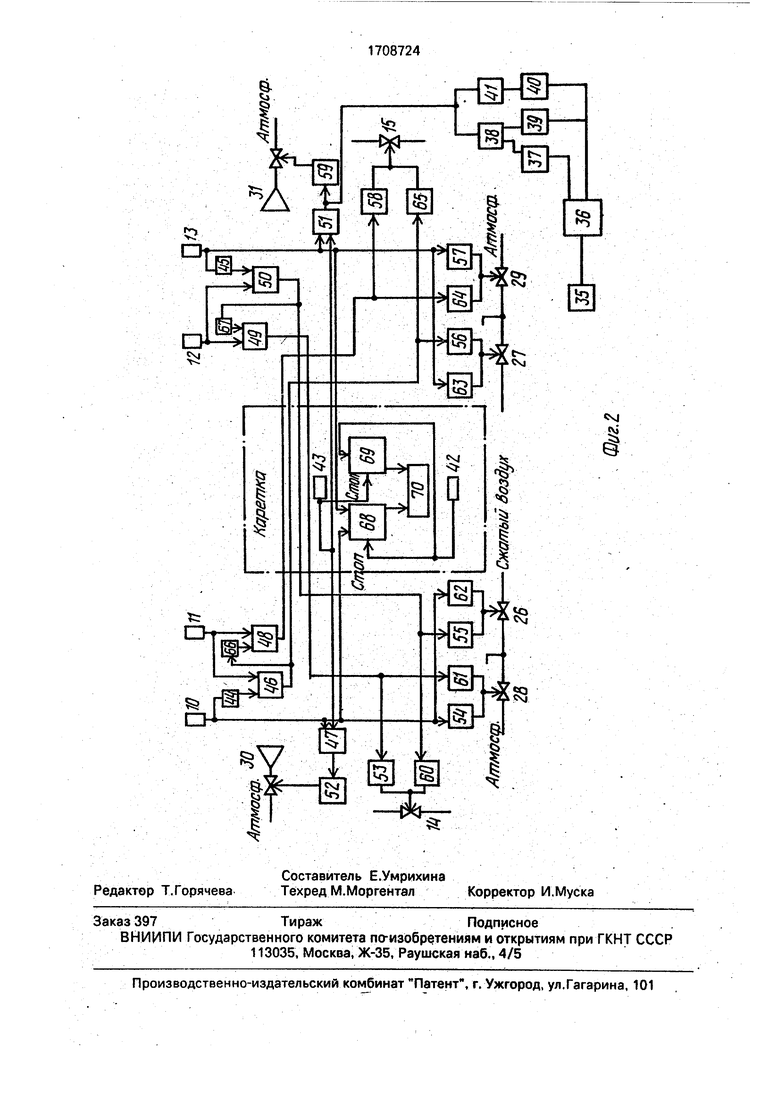

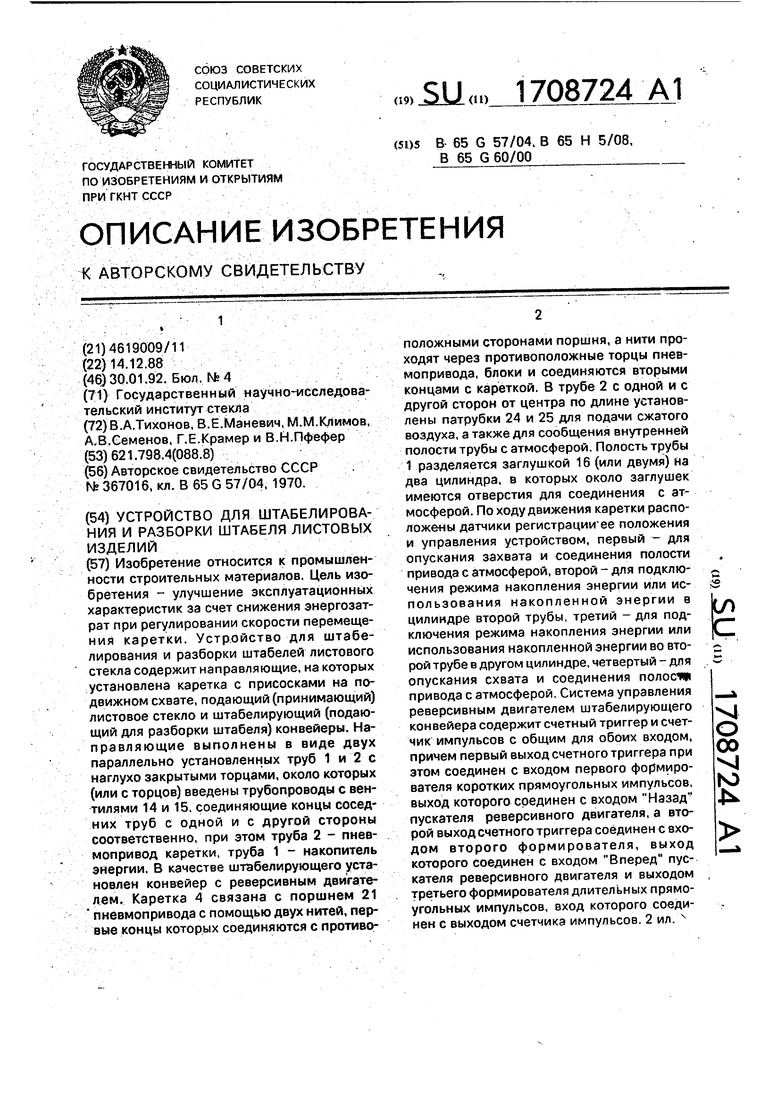

На фиг.1. представлено предлагаемое устройство; на фиг.2 - схема управления устройством.

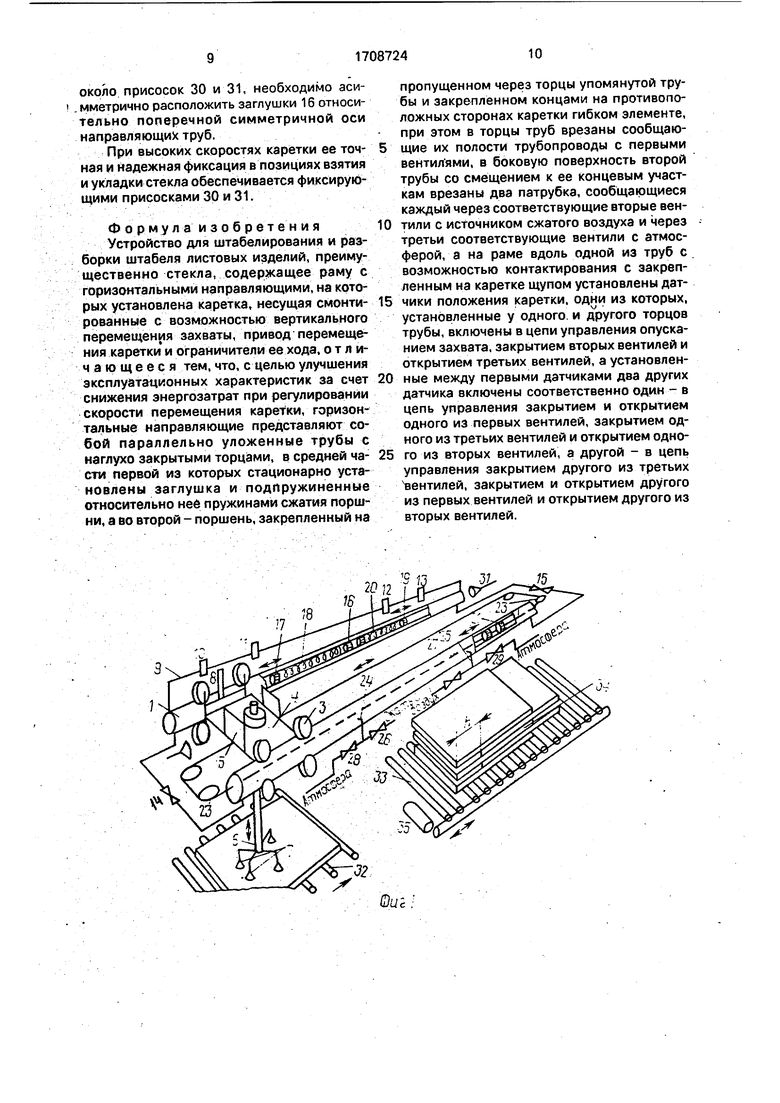

Предлагаемое устройство содержит направляющие трубы 1 и 2 с наглухо закрытыми торцами. Трубы жестко закреплены на станине. Направляющие трубы зажаты между колесами 3 каретки 4.

На каретке перпендикулярно ее движению жестко прикреплены пластины 5, установлены подвижный захват 6 с присосками

7,жестко закреплена пластина 8. На трубе 2 расположена направляющая 9, к которой прикрепляются датчики 10-13 положения, один из которых срабатывает в момент максимальн,ого приближения к нему пластины

8.Внутренние полости труб 1 и 2 с торцов левой и правой сторон соединены через первые вентили 14 и 15 соответственно трубопроводами. Труба 1 имеет во внутренней полости неподвижные заглушки (или одну заглушку) 16, разделяющие полость трубы на два цилиндра: левый с подвижным поршнем 17 и сжимаемой пружиной 18 (находящейся между заглушкой 16 и поршнем 17) и аналогичный правый с подвижным поршнем 19 и пружиной 20. В левом и правом цилиндрах трубы около заглушек 16 имеются отверстия, сообщающие внутренние полости с атмосферой. В трубе 2 находится подвижный поршень 21. К поршню крепится гибкий элемент, например прочная нить 22, проходящая через торцы трубы 2, протянутая через ролики 23 и соединенная .с кареткой. В трубу 2 введены патрубки 24 и 25 для подачи соответственно через вторые вентили 26 и 27 сжатого воздуха, а через третьи вентили 28 и 29 полость трубы соединяется с атмосферой. Со стороны торцов направляющих труб, против пластин 5 подвижной каретки установлены на станине присоски 30 и 31 с левой и правой сторон соответственно. По ходу движения каретки расположены подающий по одному листу стекла конвейер 32, имеющий устройства позиционирования листового стекла (вместо подающего может быть принимающий по одному листу стекла), штабелирующий конвейер 33. формирующий стопу 34 с относительным смещением соседних листов на величину h (этот же конвейер может выполнять функцию подающего листы из той же

стопы 34). Конвейер 33 приводится в движение от р.еверсивного двигателя 35. Двигатель 35 подключен к сети через реверсивный пускатель 36. Переключающи и вход Назад пускателя 36 соединен с выходом формирователя 37 импульсов, вход которого подключен к первому выходу счетного триггера 38. Переключающий вход Вперед пускателя 36 соединен с выходами формирователей 39 и 40 импульсов. Вход формирователя 39 подключен к второму выходу счетного триггера 38, а вход формирователя 40 подключен к выходу счетчика 41 импульсов. Входы счетного триггера 39 и

5 счетчика 41 соединены вместе.

Схема управления включает в себя также датчик 42 наличия препятствия захвату, датчик 43 окончания подъема захвата, блоки 44 и 45 задержки сигналов, элементы И 460 51, блоки 52-59, открывающие соответствующие вентили, блоки 60-65, закрывающие вентили, блоки 66 и 67 инвертирования логического сигнала, блоки 68 и 69 опускания и подъема каретки соответственно, двигатель 70 захвата (перемещает захват вверхвниз) каретки.

Устройство работает следующим образом.

Пусть в какой-то момент времени в процессе перекладки листового стекла с конвейера на конвейер поршень 21 и подвижная каретка 4 находятся в положении, показанном на фиг.1, после которого каретка продолжает двигаться в левую сторону (к присоске 30), а поршень 21 - в правую сторону (в противоположную) устройства, тогда вентили: 28 закрыт, 26 открыт, 27 закрыт, 29 закрыт, 14 закрыт, 15 открыт. Сжатый воздух проходит через вентиль 26 в полость трубы 2 и создает там на участке с левой стороны от поршня 21 повышенное давление. Повышенное давление с левой стороны поршня 21 в трубе 2 и силы инерции (в результате образования кинетической энергии разгона) каретки со стеклом (или без стекла) перемещают поршень 21 еще правее. Поршень 21 давит на воздух в трубе 2 с правой стороны, который через трубопровод и вентиль 15 перекачивается в

0 правый цилйндртрубы 1 идавит-на поршень 19. Поршень 19 сжимает пружину 20, сближаясь с заглушкой 16. Когда действующие силы с правой стороны поршня 21 становятся меньше силы действия пружины 20 на

5 поршень 19 (без учета сил сопротивления),, скорость каретки начинает уменьшаться. При подходе каретки в крайнее левое положение по трубам 1 и 2 скорость ее уменьшается до нуля, а пружина 20 максимально сжата поршнем 19 и имеет наибольшую потенциальную энергию. Режим накопления энергии в правом цилиндре эаканчивается. В крайнем левом положении каретки ее пластина 5 касается присоски 30 и та фиксирует (захватывает) каретку, в то же время пластина 8 максимально приближается к датчику 10, который выдает сигнал положения каретки на включение через блок 68 привода опускания захвата до момента срабатывания датчика 42 наличия препятствия захвату, расположенного на захвате, на закрытие вентиля 26 и открытие вентиля 28. После взятия листового стекла (о чем сигнализирует датчик 42) захват поднимается до определенного уровня (уровня транспортирования стекла к стопе или от стопы).

Затем прдается команда, например от датчика 43 окончания подъема захвата, на отпускание присоской 30 пластины 5 каретки. Теперь каретку ничего не держит. Начинается режим использования накопленной энергии правого цилиндра. Пружина 20 разжимается, воздействуя на поршень 19 (перемещает). В свою очередь, поршень 19 через воздух, проходящий по пневмопроводу с вентилем 15, воздействует на правую сторону поршня 21, перемещая последний влево. В связи с чем каретка движется в правую сторону к стопе 34. Энергия, накопленная в цилиндрах трубы 1, расходуется не только на перемещение частей устройства, но и на преодоление сопротивления трущихся деталей. Кроме того, между подвижными деталями цилиндров труб 1 и 2 неизбежен просос воздуха. Поэтому каретка, двигаясь вправо, не может без посторонней дополнительной силы перемещаться до правого крайнего положения (до касания присоски 31 с пластиной 5 каретки). Такая дополнительная сила создается за счет подачи в полость трубы 2 с правой стороны в патрубок 25 сжатого воздуха. Сжатый воздух подается открытием вентиля 27. Команда на открытие вентиля 27 поступает от датчика 11 положения в момент прохождения около него пластины-8 каретки. Одновременно от датчика 11 подается команда на закрытие вентиля 15, не допуская проникновения сжатого воздуха в правый цилиндр трубы 1. Так заканчивается режим использования накопленной энергии в правом цилиндре трубы 1..

Поршень 21 движется влево. Когда поршень проходит мимо патрубка 24 врезки . подачи сжатого воздуха, пластина 8 максимально приближена к датчику 12 положения, который выдает сигнал на закрытие вентиля 28 и. открытие вентиля 14, Начинается режим накопления энергии в левом цилиндре. Поршень 21 через воздух, проходящий по пневмопроводу с вентилем 14, :. воздействует на поршень 17, перемещая его вправо к заглушке 16. За счет этого сжима ется пружина 18 и в ней накапливается потенциальная энергия. Противодействие

пружины 18 создает замедление скорости каретки, направленной вправо. В некоторый момент времени скорость каретки падает до нуля, пружина накапливает максимальную потенциальную энергию,

0 присоска 31, прикасаясь к пластине 5, фиксирует каретку, пластина 8 максимально . Приближается к датчику 13 положения. Режим накопления энергии в левом цилиндре трубы 2 эаканчивается. Датчик 13 выдает

5 сигнал на привод опускания захвата, на закрытие вентиля 27 и открытие вентиля 29 (сообщающего внутреннюю полость трубы с атмосферой). После опускания захвата до срабатывания датчика 42 наличия препятст0 ВИЯ захвату присоски 7 отпускают листовое стекло и захват снова поднимается до уровня транспортирования стекла.

Перенесенное листовое стекло с конвейера 32 остается на стопе 34. От датчика

5 окончания подъема захвата подается сигнал на систему управления двигателем конвейера 33, формирующего стопу, и команда на отпускание присоской 31 пластины 6 каретки. Начинается режим исполцзования энергии левого цилиндра. Пружина 18 разжимается, перемещая поршень 17 влево. Каретка двигается влево, а поршень 21 вправо. Когда поршеНь 21 доходит до патрубка 24, пластина 8 каретки максимально

5 приближается к датчику 12. который выдает команду на открытие вентиля 26 и закрытие вентиля 14. Происходит окончание режима использования энергии левого цилиндра. Сжатый воздух через вентиль 26 поступает

0 в полость трубы 2 и воздействует на левую сторону поршня 21. Поршень 21 продолжает перемещаться вправо. Когда поршень 21 доходит патрубка 25, пластина 8 каретки максимально приближается к датчику 11 и

5 тот срабатывает, выдавая команду на закрытие вентиля 29 и открытие вентиля 15.

Начинается режим накопления энергии в правом цилиндре. Поршень 21 продолжает перемещаться вправо, а каретка оказывается в положении, изображенном на фиг.1. Именно с этого положения начинается описание работы устройства, поэтому дальше все повторяется.

Формирование стопы на конвейере 33

5 происходит с помощью переключения реверсивного двигателя 35. После укладки листа в стопу схват поднимается до уровня транспортирования стекла, cpaбaтывaet J;aтчик окончания подъема схвата и выдает

сигнал (означающий, что стекло положено) на вход системы управления двигателем конвейера, формирующего стопу. Сигнал одновременно попадает на вход счетного триггера 38 и вход счетчика импульсов 41. Счетный триггер имеет два выхода. На первом выходе появляется импульс, если на входе счетного триггера нечетный по счету импульс, а на втором выходе появляется импульс, если на входе счетный импульс. Импульсы от выходов Счетного триггера поступают на входы формирователей 37 и 39 импульсов. Счетчик импульсов считает количество импульсов (количество листов стекла), поступающих на его вход. ПоСле заданного количества листов, уложенных в ртопу, на выходе счетчика импульсов появляется импульс. Этот импульс поступает на вход формирователя 40 импульсов. Формирователи импульсов (одновибраторы) формируют прямоугольный импульс определенной длительности. Таким образом импульс от счетного триггера на первом или втором выходе и импульс на вь1ходе счетчика импульсов формируются на выходах формирователей в прямоугольные импульсы и поступают на входы пускателя 36 реверсивного двигателя 35, Прямоугольный импульс от формирователя 37 включает реверсивный двигатель пускателем по входу Назад на время длительности прямоугольного импульса. Прямоугольный импульс от формирователя 39 включает двигатель пускателем по входу Вперед на время длительности своего прямоугольного импульса. Сформированный прямоугольный импульс формирователем 40 включает двигатель пускателем по входу Вперед. Длительность импульсов на выходах формирователей 37 и 39 одинакова. Длительность импульсов на выходе формирователя 40 намного больше длительности импульсов на выходах формирователей 37 и 39. При поступлении импульса на вход Назад пускателя от формирователя 3J двигатель 35 включается и перемещает стопу 34 на конвейере ЗЗ назад на расстояние h (см. фиг.1), зависимое от времени работы двигателя, задаваемое временем длительности импульсов на входе пускагеля. Импульс от формирователя 39 перемещает стопу так же на расстояние h, но вперед, реверсируя двигатель. Импульс от формирователя 40 включает конвейер вперед и удаляет набранную стопу из зоны формирования новой стопы. Если производится разборка стопы, то импульс от формирователя 40 включает конвейер назад и подает новую стопу в зону ее разборки устройством, а импульсы от формирователем 37 и 39 центрируют верхний

лист Стекла стопы по схвату путем перемещения стопы на расстояние h.

Сформированная стопа 34 представляет собой стопу со смещенными относительно друг друга соседними листами стекла, создавая в каждом листе часть ее, свободно висящую в воздухе. Такая стопа формируется для уменьшения площади соприкосновения листов в стопе.

В результате исследования залипания между стеклами были найдены зависимости трех переменных; S - площади соприкосновения поверхностей листовых стекол, Fcyx. - сила залипания между сухими поверхностями стекол, t - время отрыва стекол: Fcyx. 16,12S VF.

Эмпирическая формула для определения Fcyx проверяется в интервале времени t 0.01-0,1 с с площадями соприкосновения листовых стекол S 0,01-1 м. Погрешность нахождения Fcyx по формуле не превышает 15%.

Сила залипания между влажными стеклами (например после моечных машин) характеризуются формулой

VS

Fefl 19,49

W

Эмпирическая формула для определе ния FM проверяется в интервале времени t 0,1-500 с с площадями соприкосновения листовых стекол S 0,01-1 м. Погрешность вычисления РВИ по формуле не превышает 35%. Из найденных закономерностей следует, чем меньше площадь соприкосновения между листами стекла в стопе, тем меньше нужно приложить усилие для отрыва верхнего стекла от стопы за определенный промежуток времени. Кроме того, висящий конец верхнего листа создает крутящий момент сил вокруг торца листового стекла, находящегося под ним. Например, можно подобрать такое большое значение Икр (критическое смещение, фиг.1), что верхний лист стекла самопроизвольно за счет этого крутящего момента опрокидывается в правую сторону, т.е. верхнее стекло в стопе без посторонней силы отлипает от нижнего. Стопа в устройстве формируется с условием отсутствия опрокидывания верхнего листа в стопе, т.е. h Ькр, с созданием крутящего момента сил, которое приводит к дополнительному уменьшению сил залипания.

В связи с тем. что перекладка листового стекла производится или с конвейера 32 в стопу 34, или из стопы 34 на конвейер 32, то схват переносит листовое стекло только в одну сторону, что создает некоторую асимметрию в работе каретки, приводов и накопителей энергии. Чтобы при такой работе устройства каретка останавливалась точно

около присосок 30 и 31, необходимо аси, Гу1метрично расположить заглушки 16 относительно поперечной симметричной оси направляющих труб.

При высоких скоростях каретки ее точная и надежная фиксация в позициях взятия и укладки стекла обеспечивается фиксирующими присосками 30 и 31.

Формул аизобретения

Устройство для штабелирования и разборки штабеля листовых изделий, преимущественно стекла, содержащее раму с горизонтальными направляющими, на которых установлена каретка, несущая смонтированные с возможностью вертикального перемещения захваты, привод перемещения каретки и ограничители ее хода, отличающееся тем, что, с целью улучшения зксплуатагционных характеристик за счет снижения энергозатрат при регулировании скорости перемещения кapetки, горизонтальные направляющие представляют собой параллельно уложенные трубы с наглухо закрытыми торц1ами, в средней части первой из которых стационарно установлены заглушка и подпружиненные относительно нее пружинами сжатия поршни, а во второй - поршень, закрепленный на

пропущенном через торцы упомянутой трубы и закреплённом концами на противоположных сторонах каретки гибком злементе, при этом в торцы труб врезаны сообщающие их полости трубопроводы с первыми вентилями, в боковую поверхность второй трубы со смещением к ее концевым участкам врезаны два патрубка, сообщающиеся каждый через соответствующие вторые вентили с источником сжатого воздуха и через третьи соответствующие вентили с атмосферой, а на раме вдоль одной из труб с возможностью контактирования с закрепленным на каретке щупом установлены датчики положения каретки, одни из которых, установленные у одного, и другого торцов трубы, включены в цепи управления опусканием захвата, закрытием вторых вентилей и открытием третьих вентилей, а установленные между первыми датчиками два других датчика включены соответственно один - в цепь управления закрытием и открытием одного из первых вентилей, закрытием одного из третьих вентилей и открытием одного из вторых вентилей, а другой - в цепь управления закрытием другого из третьих вентилей, закрытием и открытием другого из первых вентилей и открытием другого из вторых вентилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи листовых заготовок в пресс | 1986 |

|

SU1393506A1 |

| Устройство управления укладчиком листового стекла | 1988 |

|

SU1551664A1 |

| Устройство для укладки в стопы плоских штучных предметов | 1984 |

|

SU1359204A1 |

| Устройство для регулирования температуры литейной формы | 1985 |

|

SU1252031A1 |

| Вакуумный захватный орган | 1981 |

|

SU1005996A1 |

| Ковочное устройство | 1981 |

|

SU1219218A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ ТЕПЛА ОКРУЖАЮЩЕЙ СРЕДЫ | 2015 |

|

RU2605864C1 |

| Устройство для сортировки и укладки в стопу полосового материала | 1983 |

|

SU1199370A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

Изобретение относится к промышленности строительных материалов. Цель изобретения - улучшение эксплуатационных характеристик за счет снижения энергозатрат при регулировании скорости перемещения каретки. Устройство для штабелирования и разборки штабелей листового стекла содержит направляющие, на которых установлена каретка с присосками на подвижном схвате, подающий (принимающий) листовое стекло и штабелирующий (подающий для разборки штабеля) конвейеры. На- правляющие выполнены в виде двух параллельно установленных труб 1 и 2 с наглухо закрытыми торцами, около которых (или с торцов) введены трубопроводы с вентилями 14 и 15, соединяющие концы соседних труб с одной и с другой стороны соответственно, при этом труба 2 - пневмопривод каретки, труба 1 - накопитель энергии. В качестве штабелирующего установлен конвейер с реверсивным двигателем. Каретка 4 связана с поршнем 21* пневмопривода с помощью двух нитей, первые концы которых соединяются с противоположными сторонами поршня, а нити проходят через противоположные торцы пневмопривода, блоки и соединяются вторыми концами с кареткой. В трубе 2 с одной и с другой сторон от центра по длине установлены патрубки 24 и 25 для подачи сжатого воздуха, а также для сообщения внутренней полости трубы с атмосферой. Полость трубы 1 разделяется заглушкой 16 (или двумя) на два цилиндра, в которых около заглушек имеются отверстия для соединения с атмосферой. По ходу движения каретки расположены датчики регистрации'ее положения и управления устройством, первый - для опускания захвата и соединения полости привода с атмосферой, второй - для подключения режима накопления энергии или использования накопленной энергии в цилиндре второй трубы, третий - для подключения режима накопления энергии или использования накопленной энергии во второй трубе в другом цилиндре, четвертый - для опускания схвата и соединения полосчф привода с атмосферой. Система управления реверсивным двигателем штабелирующего конвейера содержит счетный триггер и счетчик импульсов с общим для обоих входом, причем первый выход счетного триггера при атом соединен с входом первого формирователя коротких прямоугольных импульсов, выход которого соединен с входом "Назад" пускателя реверсивного двигателя, а второй выход счетного триггера соединен с входом второго формирователя, выход которого соединен с входом "Вперед" пускателя реверсивного двигателя и выходом третьего формирователя длительных прямоугольных импульсов, вход которого соединен с выходом счетчика импульсов. 2 ил.^LOС•vjО 00 VJЮ Ь^

| Авторское свидетельство СССР | |||

| УСТРОЙСТВО для УКЛАДКИ в СТОПУ ШТУЧНЫХ ПРЕДМЕТОВ12 | 0 |

|

SU367016A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-14—Подача