Изобретение относится к гетерогенному катализу и может быть использовано при лабораторных и научных исследованиях реакций жидкофазной гидрогенизации и контроля качества скелетных никелевых катализаторов по их адсорбционным свойствам, которые могут быть использованы при разработке процессов жидкофазной гидрогенизации в промышленности тонкого органического синтеза.

Цель изобретения - повышение степени удаления алюминия и активности порошкообразного катализатора с радиусом

частиц до 100 мкм в реакциях гидрогенолиза за счет проведения обработки циклически в среде водного раствора щелочи при определенных условиях.

Пример.В реактор жидкофазной гидрогенизации загружают 12.5 г скелетного никеля со средним радиусом частиц 3.2 . мхм и 20см3 7,0 М раствора гидроксида натрия. Содержание остаточного алюминия в катализаторе составляет 10,1 мас.%. Реактор термостатируют при 60°С, продувают аргоном, при перемешивании катализатор обрабатывают 2,67 моль пероксида

водорода (5 см3 26%-ного раствора НаОа). Через 20 мин выключают мешалку, реактор продувают водородом при перемешивании, насыщают катализатор водородом до полного прекращения поглощения последнего из газовой фазы. Цикл повторяют четыре раза.

Расчет количества извлеченного алюминия (% AI) и степень а извлечения алюми- ния из катализатора производят по уравнениям

о/ AI 180° / VH2

% AI-- (п-дН202 --22400);

а % AI/% А10 100 %, где QK - количество катализатора, г;

п - число циклов обработки;

9Н2О2 расход пероксида водорода в одном цикле, моль;

VH2 - общий объем водорода, поглощенный во всех циклах обработки, см , при 273 К и 1,0133 105Па;

(AI, %)0 - исходное содержание алюминия в катализаторе.

По указанным уравнениям рассчитывают значения «для каждого примера.

Пример 2. В реактор загружают 10,6 г скелетного никеля со средним радиусом частиц 8 мкм и 100 см3 7,5 М раствора гид- роксида калия. Реактор термостатируют при 60°С, продувают аргоном и при перемешивании обрабатывают катализатор 1,71 моль пероксида водорода (4 см 21%-ного раствора N202). Далее катализатор насыщают водородом по примеру 1. Делают пять циклов обработки. В последнем цикле при насыщении катализатора поглощено 378,4 см3 (1,69 моль) водорода.

Примерз. Используют катализатор со средним радиусом частиц 12 мкм, делают шесть циклов, процесс проводят по примеру 1 в 7,5 М водном растворе гидроксида натрия.

П р и м е р 4, Процесс проводят по примеру 1 в 5 М растворе гидроксида натрия.

П р и м е р 5. Процесс проводят по примеру 1 в 9 М растворе гидроксида натрия.

П р и м е р 6. Используют катализатор со средним радиусом частиц 4,5 мкм, процесс проводят при 50°С по примеру 2.

Пример. Используют фракцию катализатора с радиусом частиц 50-100 мкм, сделают три цикла обработки и процесс проводят при 75°С по примеру 1.

П р и м е р 8. Процесс проводят при 40°С по примеру 1.

П р и м е р 9. Процесс проводят при 80°С по примеру 1.

П р и м е р 10. Процесс проводят по

примеру 1. В реактор загружают 15,2 г скелетного никеля, который обрабатывают в три цикла 4,05 моль пероксидом водорода (9 см3 22%-ного раствора N202). Расход пероксида водорода на 1 г катализатора составляет 0,8 10 моль.

П р и м е р 11. Процесс проводят по примеру 1. В реактор загружают 5,8 г скелетного никеля, который в семь циклов обрабатывают 1,15 10 моль пероксида водорода (2,5 см2 25%-ного раствора Н202). Расход пероксида водорода на 1 г катализатора составляет 1,39 10 моль.

Пример12. Процесс проводят по

перимеру 1. Катализатор обрабатывают в четыре цикла 2,14 моль пероксида водорода (4 см3 26%-ного раствора ). Расход пероксида водорода на 1 г катализатора составляет 0,68 10 моль,

П р и м е р 13. Процесс проводят по

примеру 1. Катализатор обрабатывают в четыре цикла 4,2 10 2 моль пероксида водорода (8 см3 25,5%-ного раствора Н202). Расход пероксида водорода на 1 г катализатора составляет 1,34 10 моль.

Пример14. В реактор жидкофазной гидрогенизации загружают 13 г скелетного никеля со средним радиусом частиц 4,5 мкм и 120 см3 6 М раствора гидроксида натрия,

Содержание остаточного алюминия в катализаторе составляет 11,0 мас.%, Реактор термостатируют при 60°С, продувают аргоном, при перемешивании катализатор обрабатывают 2,84 моль пероксида

водорода (6 см3 23%-ного раствора Н20г). Через 20 мин выключают мешалку, реактор продувают водородом, при перемешивании насыщают катализатор водородом до полного прекращения поглощения последнего из газовой фазы. Цикл повторяют четыре раза. В последнем цикле при насыщении катализатора поглощено 650 см (2,9 моль) водорода. Общий расход пероксида водорода составляет 0,87 10

моль на 1 г катализатора.

Пример15. В реактор жидкофазной гидрогенизации загружают 10,5 г скелетного никеля со средним радиусом частиц 8 мкм и 120 см3 6 М раствора гидроксида натрия.

Содержание алюминия в катализаторе составляет 10,5 мас.%. Реактор термостатируют при 60°С, продувают аргоном, при перемешивании катализатор обрабатывают 2,07 моль пероксида водорода (4 см3

21,5%-ного раствора Н202). Через 20 мин выключают мешалку, реактор продувают водородом, при перемешивании насыщают катализатор водородом до полного прекращения поглощения последнего из газовой фазы. Цикл повторяют четыре раза. В последнем цикле при насыщении катализатора поглощено 459 см3 (2,05 моль) водорода. Общий расход пероксида водорода составляет 0,8 10 моль на 1 г катализатора.

Пример16. В реактор жидкофазной гидрогенизации загружают 12,07 г скелетного никеля со средним радиусом частиц 8 мкм и 120 см3 6 М раствора гидроксида натрия. Содержание остаточного алюминия в катализаторе составляет 10,5 мае. %. Реактор термостатируют при 60°С, продувают аргоном, при перемешивании катализатор обрабатывают 2,81 10 моль пероксида водорода (5 см3 24%-ного НаОа). Через 20 мин выключают мешалку, реактор продувают водородом, при перемешивании насыщают катализатор водородом до полного прекращения поглощения последнего из газовой фазы. Цикл повторяют шесть раз. В последнем цикле при насыщении катализатора поглощено 635 см3 (2,835 моль) водорода. Общий расход пероксида водорода в опыте составляет 1,4 моль на 1 г катализатора.

Активность определят по скорости гидрирования ацетона и малеата натрия в 0,01 М водном растворе гидроксида натрия. Скорость реакции измеряют объемным методом по скорости поглощения водорода из газовой фазы. Относительную активность определяют как отношение активности обработанного пероксидом водорода и исходного катализаторов.

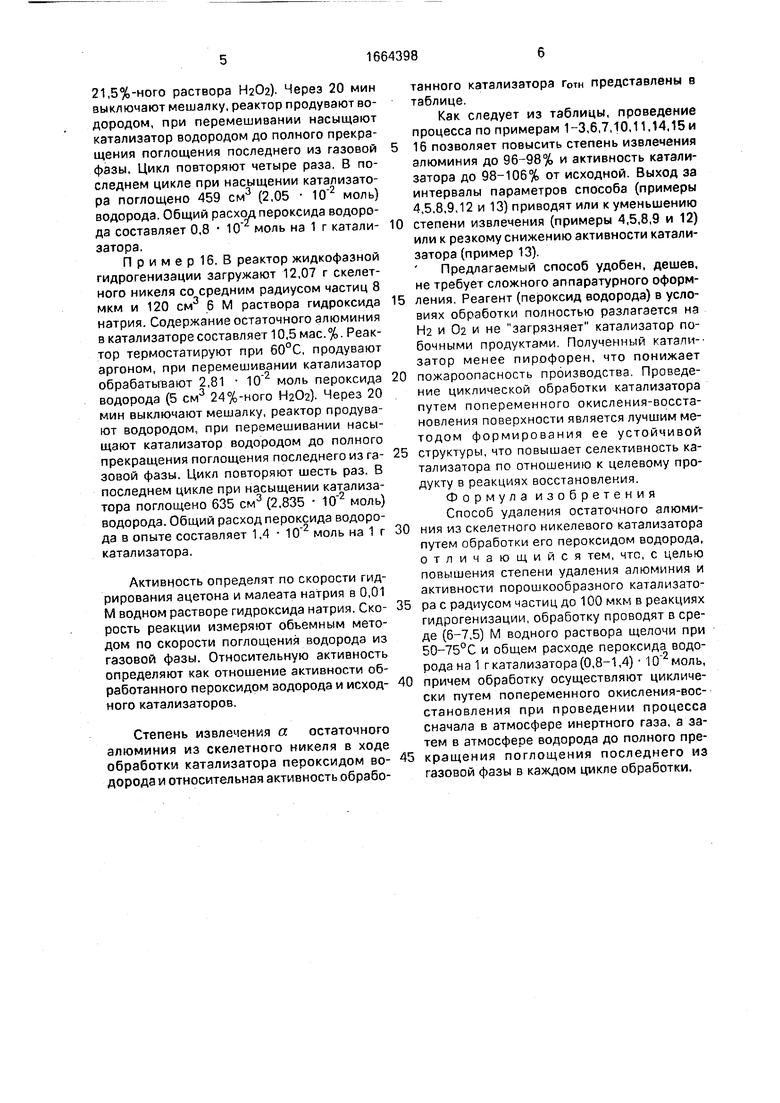

Степень извлечения а остаточного алюминия из скелетного никеля в ходе обработки катализатора пероксидом водорода и относительная активность обработанного катализатора г0тн представлены в

таблице.

Как следует из таблицы, проведение процесса по примерам 1-3,6,7,10,11,14,15 и

16 позволяет повысить степень извлечения алюминия до 96-98% и активность катализатора до 98-106% от исходной. Выход за интервалы параметров способа (примеры 4,5.8,9,12 и 13) приводят или к уменьшению

степени извлечения (примеры 4,5,8,9 и 12) или к резкому снижению активности катализатора (пример 13).

Предлагаемый способ удобен, дешев, не требует сложного аппаратурного оформления. Реагент (пероксид водорода) в условиях обработки полностью разлагается на Н2 и 02 и не загрязняет катализатор побочными продуктами. Полученный катали- затор менее пирофорен, что понижает

пожароопасность производства. Проведение циклической обработки катализатора путем попеременного окисления-восстановления поверхности является лучшим методом формирования ее устойчивой

структуры, что повышает селективность катализатора по отношению к целевому продукту в реакциях восстановления. Формула изобретения Способ удаления остаточного алюминия из скелетного никелевого катализатора путем обработки его пероксидом водорода, отличающийся тем, что, с целью повышения степени удаления алюминия и активности порошкообразного катализатора с радиусом частиц до 100 мкм в реакциях гидрогенизации, обработку проводят в среде (6-7,5) М водного раствора щелочи при 50-75°С и общем расходе пероксида водорода на 1 г катализатора (0,8-1,4) моль,

причем обработку осуществляют циклически путем попеременного окисления-восстановления при проведении процесса сначала в атмосфере инертного газа, а затем в атмосфере водорода до полного прекращения поглощения последнего из газовой фазы в каждом цикле обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОСТАТОЧНОГО АЛЮМИНИЯ ИЗ СКЕЛЕТНОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА | 2017 |

|

RU2650896C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКЕЛЕТНОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2669201C1 |

| НЕПИРОФОРНЫЙ СКЕЛЕТНЫЙ НИКЕЛЕВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1992 |

|

RU2017518C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-АЛКИЛ-5,6,7,8-ТЕТРАГИДРО-9,10-АНТРАХИНОНА | 1992 |

|

RU2080316C1 |

| СПОСОБ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ КЕТОНОВ | 2000 |

|

RU2178397C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 1999 |

|

RU2164222C1 |

| Способ получения никелевого катализатора для жидкофазного селективного гидрирования ароматических непредельных углеводородов и нитросоединений | 2023 |

|

RU2807866C1 |

| ПАЛЛАДИЕВЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ | 2015 |

|

RU2603777C1 |

| СПОСОБ ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ СПИРТОВ | 1998 |

|

RU2144020C1 |

| СПОСОБ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2019 |

|

RU2722298C1 |

Изобретение касается каталитической химии, в частности удаления остаточного алюминия из скелетного никелевого катализатора. Цель - повышение степени удаления алюминия и активности порошкообразного катализатора с радиусом частиц до 100 мкм в реакциях гидрогенизации. Удаление остаточного алюминия из скелетного никелевого катализатора ведут обработкой его в среде 6 - 7,5 М водного раствора щелочи при 50 - 75°С и общем расходе пероксида водорода на 1 г катализатора, равном 0,8 - 1,4.10-2 моль. Обработку ведут циклически путем попеременного окисления - восстановления при проведении процесса сначала в атмосфере инертного газа, а затем в атмосфере водорода до полного прекращения поглощения последнего из газовой фазы в каждом цикле обработки. Эти условия повышают степень извлечения остаточного алюминия из скелетного катализатора с 78 до 99% и относительную активность с 11 до 100%. 1 табл.

| Фасман А.Б., Сокольский Д.В | |||

| Структура и физико-химические свойства скелетных никелевых катализаторов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство автоматического контроля правильности чередования и отсутствия обрыва фаз многофазных сетей переменного тока | 1989 |

|

SU1674015A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

| Кубомацу, Кисида | |||

| Влияние окисления и растворения на свойства скелетного никелевого катализатора./Пер | |||

| с яп Кагаку То- коге, пер.№ 61987/7, 1962, т.36, с.279-283. | |||

Авторы

Даты

1991-07-23—Публикация

1989-08-22—Подача