Изобретение относится к составам для пропитки, полимеризующимся на месте применения, и может быть использовано для изготовления антифрикционных изделий электротехнического назначения, например токосъемников троллейбусов.

Цель изобретения - улучшение технологических свойств состава путем снижения его вспениваемости и возгораемости в процессе пропитки и повышение эксплуатационной надежности пропитанных металлокерамических материалов.

Характеристики используемых компонентов соответствуют: капролактам ГОСТ 7850-86-Е; соль АГ/соль гексаметилендиамина и адипиновой кислоты СТУ 12-10-97- 79, формиат меди ТУ 6-09.3292-79; графит ГС-1 ГОСТ 8295-73, а также определены экспериментально.

Технология приготовления состава для пропитки металлокерамических материалов состоит в следующем.

Капролактам засыпают в реактор, оборудованный терморегулятором и мешалкой, нагревают до 100-150°С, выдерживают в течение 10-15 мин и засыпают соль АГ. Перемешивают и повышают температуру до 180-200°С, добавляют смесь формиата меди и графита (смесь предварительно готовят в механическом смесителе).

Полученный расплав (температура 180- 200°С) выливают в емкость с нагретыми до 180-185°С пористыми металлокерамиче- скими заготовками токосъемников. Повышают температуру до 190-210°С и выдерживают в таком режиме 1.5-2 ч.

Очищенные и охлажденные изделия готовы к употреблению.

Пример. Состав для пропитки 100 шт. металлокерамических заготовок токосъемников.

11,6 кг (65,0%) капролактама засыпают в металлический реактор, оборудованный мешалкой и регулятором температуры и на(Л

С

о о ел

о ч

гревают до 110°С. Выдерживают 10 мин, при работающей мешалке в расплав капро- лактама добавляют 3,2 кг (20%) соли АГ и повышают температуру в течение 15 мин до 190°С. Перемешивают и при работающей мешалке добавляют смесь из 1,6 кг (10%) формиата меди и 0,8 кг (5%) графита марки ГС-1. Перед загрузкой формиат меди и графит тщательно перемешивают в механическом смесителе 10 мин. Через 10 мин после введения формиата меди и графита расплав выливают на предварительно нагретые до 180°С заготовки. В таком режиме процесс пропитки длится 2 ч при температуре 190°С.

После очистки и охлаждения полученные токосъемники могут быть использованы в городском и железнодорожном электротранспорте.

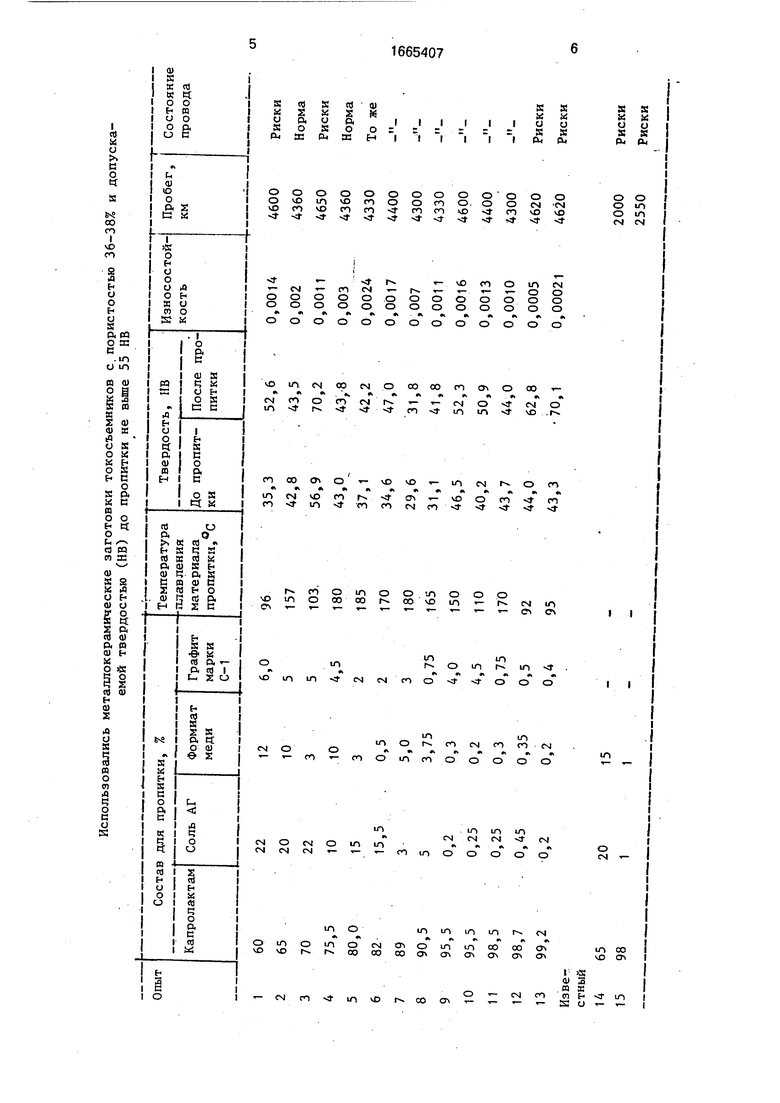

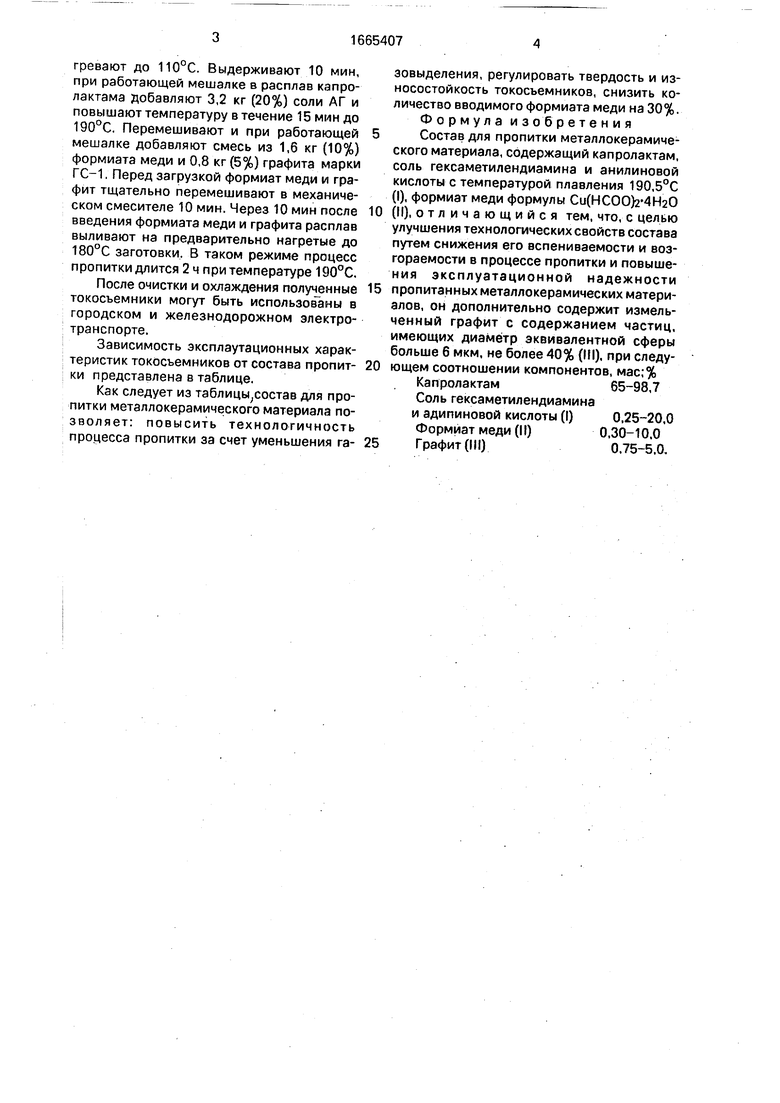

Зависимость эксплаутационных характеристик токосъемников от состава пропитки представлена в таблице.

Как следует из таблицы;состав для пропитки металлокерамического материала по- зволяет: повысить технологичность процесса пропитки за счет уменьшения газовыделения, регулировать твердость и износостойкость токосъемников, снизить количество вводимого формиата меди на 30%. Формула изобретения

Состав для пропитки металлокерамического материала, содержащий капролактам, соль гексаметилендиамина и анилиновой кислоты с температурой плавления 190,5°С (I), формиат меди формулы Си(НСОО)

(II), отличающийся тем, что, с целью улучшения технологических свойств состава путем снижения его вспениваемости и возгораемости в процессе пропитки и повышения эксплуатационной надежности

пропитанных металлокерамических материалов, он дополнительно содержит измельченный графит с содержанием частиц, имеющих диаметр эквивалентной сферы больше 6 мкм, не более 40% (III), при следующем соотношении компонентов, мас;% Капролактам65-98,7

Соль гексаметилендиамина и адипиновой кислоты (I)0.25-20,0

Формиат меди (II)0,30-10.0

Графит (III)0.75-5.0.

60

65

70

75,5

80,0

82

89

90,5

95,5

95,5

98,5

98,7

99,2

веный

65

98

22

20

22

10

15

15,5

3

5

0,2

0,25

0,25

0,45

0,2

20 1

12

10

3

10

3

0,5

5,0

3,75

0,3

0,2

0,3

0,35

0,2

15 1

6,0

5

5

4,5

2

2

3

0,75

4,0

4,5

0,75

0,5

0,4

96

157

103

180

185

170

180

165

150

110

170

92

95

35,3 42,8 56,9 43,0 37,1 34,6 29,6 31,1 46,5 40,2 43,7 44,0 43,3

о оэ ел JS. о J

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки металлокерамических вставок токосъемников | 1982 |

|

SU1086462A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ТОКОПРИЕМНИКОВ | 1972 |

|

SU333723A1 |

| Материал для пропитки скользящих контактов | 1976 |

|

SU649734A1 |

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1999 |

|

RU2189994C2 |

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2050378C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2002 |

|

RU2229483C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ КАПРОЛАКТАМ, (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2154059C2 |

Изобретение относится к составам для пропитки, полимеризующимся на месте применения, и может быть использовано для изготовления антифрикционных изделий электротехнического назначения, например токосъемников троллейбусов. Цель изобретения - улучшение технологических свойств состава путем снижения его вспениваемости и возгораемости в процессе пропитки и повышение эксплуатационной надежности пропитанных металлокерамических материалов. Состав, содержащий капролактам, соль гексаметилендиамина и адилиновой кислоты (соль АГ), формиат меди и графит, позволяет изготавливать токосъемники с пробегом ъ 4500 км. 1 табл.

| МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ТОКОПРИЕМНИКОВ | 0 |

|

SU333723A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-12—Подача