Изобретение относится к прокатному производству, а точнее к способам получения полос на станах жварточерной и цвет- ной металлургии.

Цель изобретения - повышение качества полосы по плоскостности за счет перераспределения контактных давлений по ширине очага деформации полосы и между парными рабочими и опорными валками.

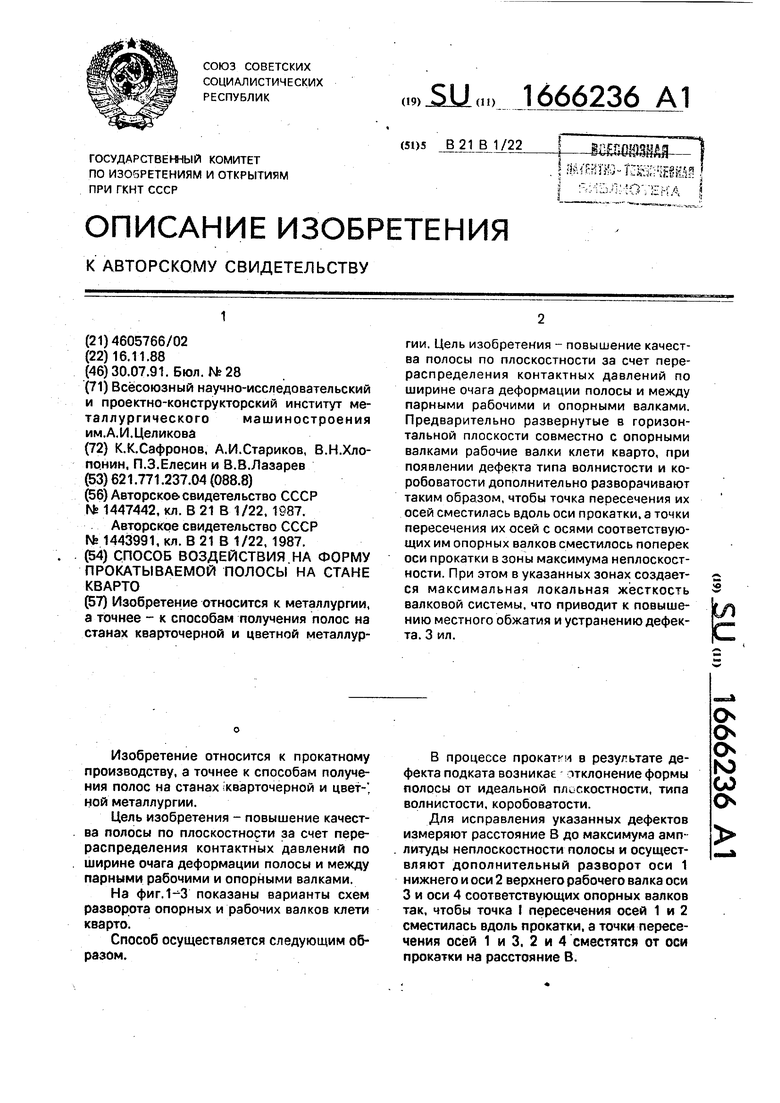

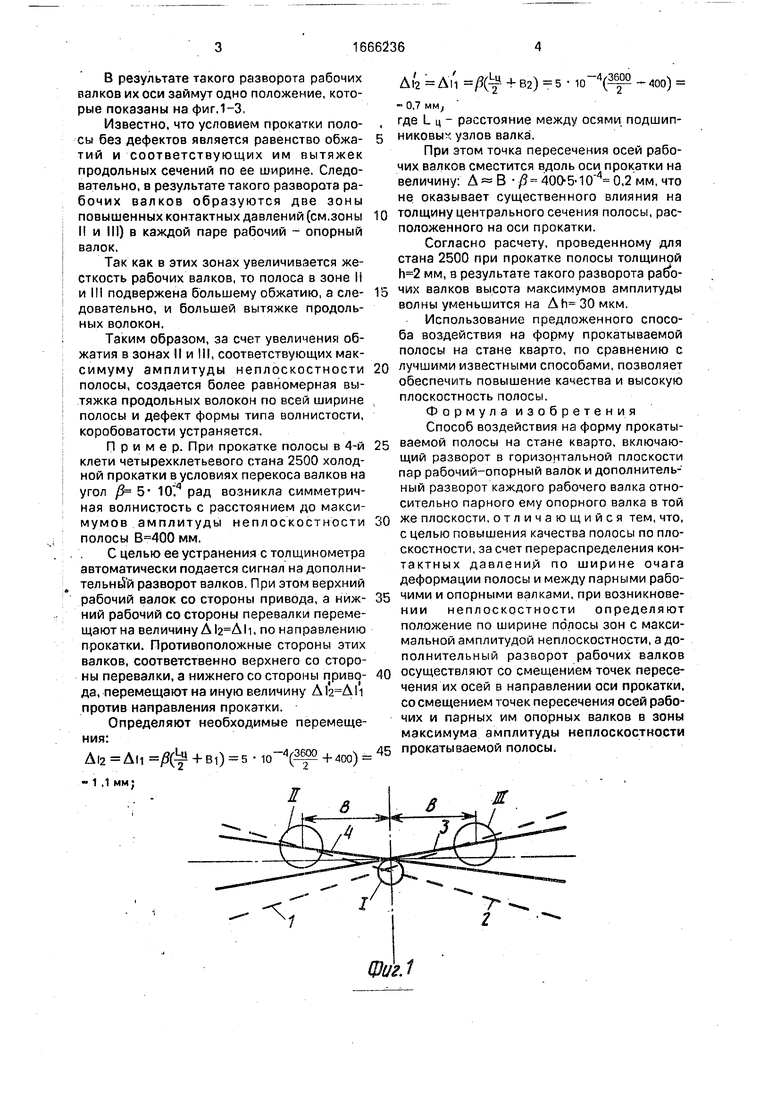

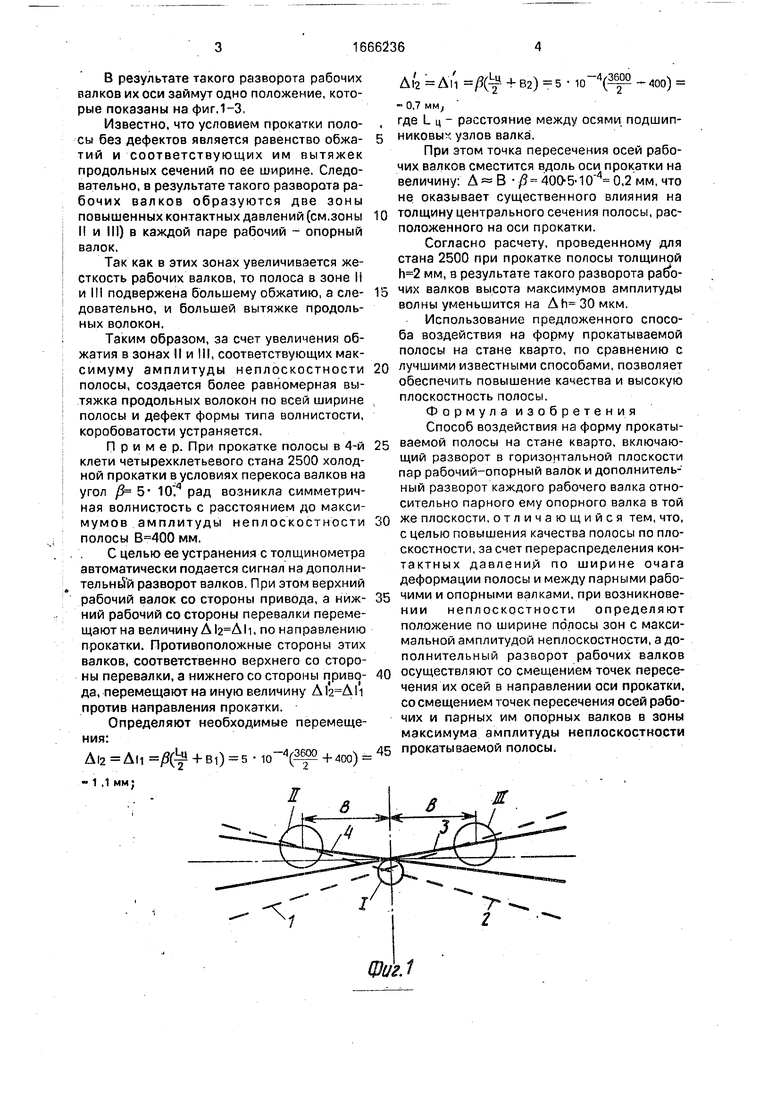

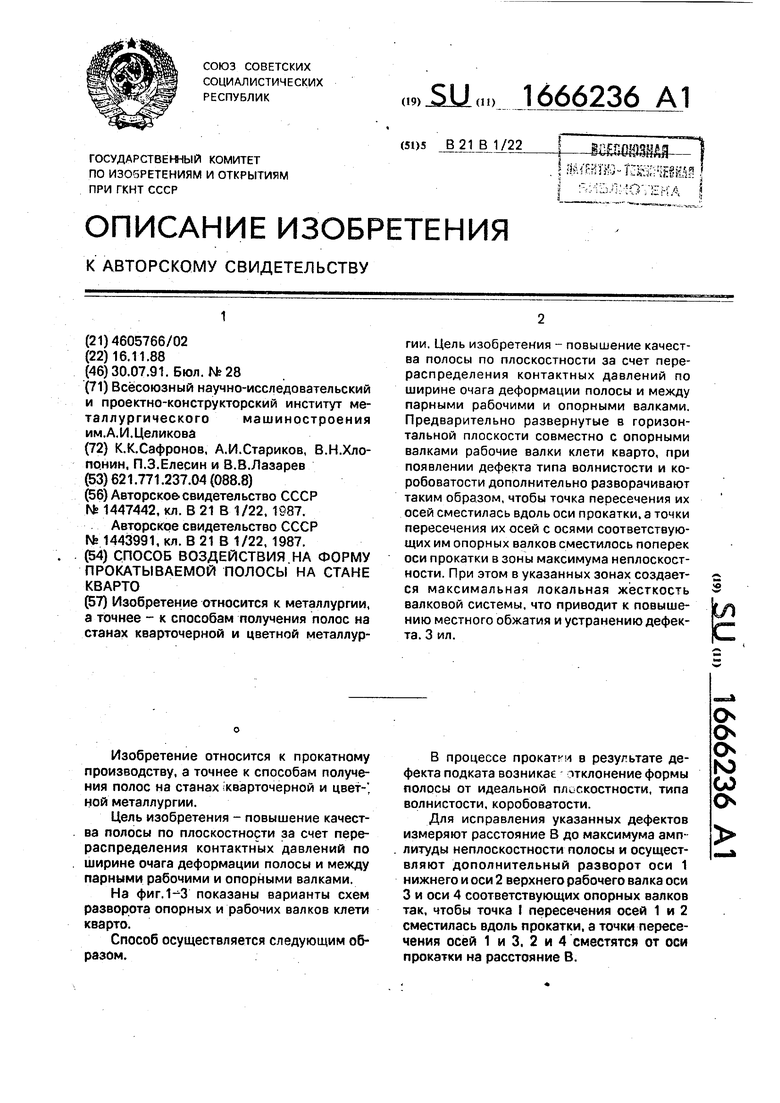

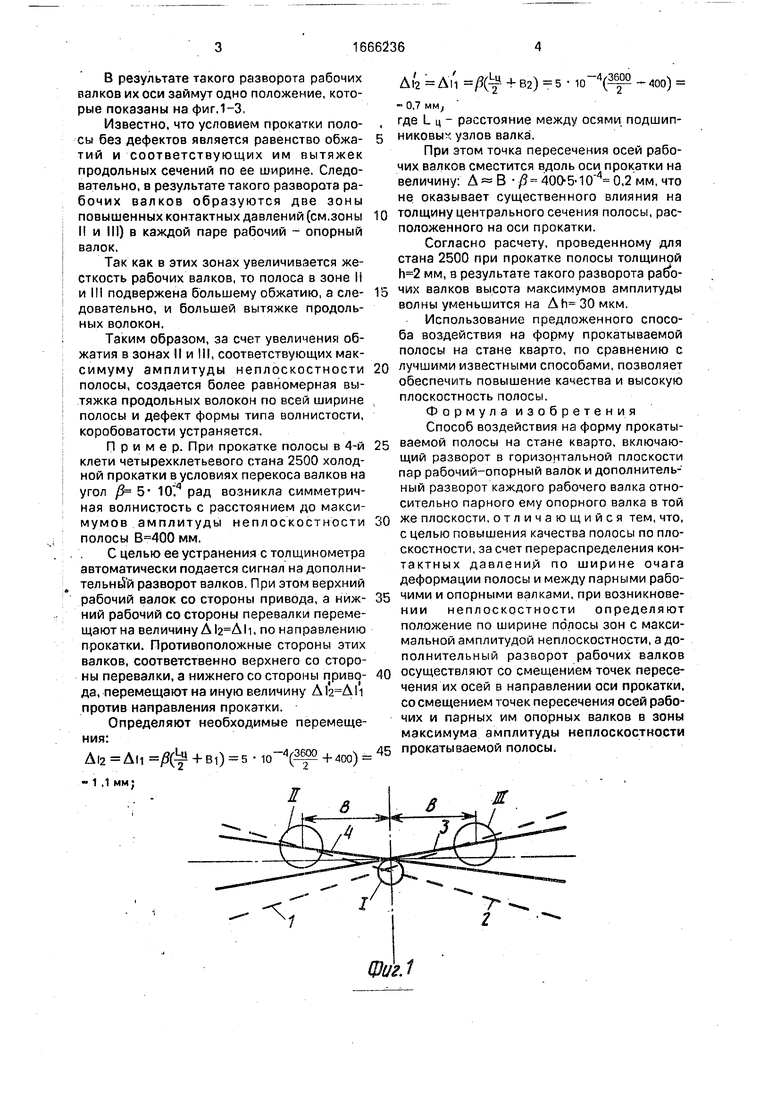

На фиг. 1-3 показаны варианты схем разворота опорных и рабочих валков клети кварто.

Способ осуществляется следующим образом.

В процессе прокатка в результате дефекта подката возникае тгклонение формы полосы от идеальной плоскостности, типа волнистости, коробоватости.

Для исправления указанных дефектов измеряют расстояние В до максимума амплитуды неплоскостности полосы и осуществляют дополнительный разворот оси 1 нижнего и оси 2 верхнего рабочего валка оси 3 и оси 4 соответствующих опорных валков так, чтобы точка I пересечения осей 1 и 2 сместилась вдоль прокатки, а точки пересечения осей 1 и 3. 2 и 4 сместятся от оси прокатки на расстояние В.

О

о о

W

со о

В результате такого разворота рабочих валков их оси займут одно положение, которые показаны на фиг.1-3.

Известно, что условием прокатки полосы без дефектов является равенство обжатий и соответствующих им вытяжек продольных сечений по ее ширине. Следовательно, в результате такого разворота рабочих валков образуются две зоны повышенных контактных давлений (см,зоны II и III) в каждой паре рабочий - опорный валок.

Так как в этих зонах увеличивается жесткость рабочих валков, то полоса в зоне II и III подвержена большему обжатию, а следовательно, и большей вытяжке продольных волокон.

Таким образом, за счет увеличения обжатия в зонах II и III, соответствующих максимуму амплитуды неплоскостности полосы, создается более равномерная вытяжка продольных волокон по всей ширине полосы и дефект формы типа волнистости, коробоватости устраняется.

Пример. При прокатке полосы в 4-й клети четырехклетьевого стана 2500 холодной прокатки в условиях перекоса валков на угол /Ј 5 ИХ4 рад возникла симметричная волнистость с расстоянием до максимумов амплитуды неплоскостности полосы мм.

С целью ее устранения с толщинометра автоматически подается сигнал на дополнительны разворот валков. При этом верхний рабочий валок со стороны привода, а нижний рабочий со стороны перевалки перемещают на величину Л , по направлению прокатки. Противоположные стороны этих валков, соответственно верхнего со стороны перевалки, а нижнего со стороны привода, перемещают на иную величину Л против направления прокатки.

Определяют необходимые перемещения:(ia + Bi) 5-io

- 1 ,1 мм

AI2 ДМ /Зф +В2) 5 -400)

- 0.7 ММ;

где L ц - расстояние между осями подшипниковых узлов валка.

При этом точка пересечения осей рабочих валков сместится вдоль оси прокатки на величину: А В /3 400-5-10 4 0,2 мм. что не оказывает существенного влияния на

толщину центрального сечения полосы, расположенного на оси прокатки.

Согласно расчету, проведенному для стана 2500 при прокатке полосы толщиной мм, в результате такого разворота раб очих валков высота максимумов амплитуды волны уменьшится на Ah 30 мкм.

Использование предложенного способа воздействия на форму прокатываемой полосы на стане кварто, по сравнению с

лучшими известными способами, позволяет обеспечить повышение качества и высокую плоскостность полосы.

Формула изобретения Способ воздействия на форму прокатываемой полосы на стане кварто, включающий разворот в горизонтальной плоскости пар рабочий-опорный валок и дополнительный разворот каждого рабочего валка относительно парного ему опорного валка в той

же плоскости, отличающийся тем, что, с целью повышения качества полосы по плоскостности, за счет перераспределения кон- тактных давлений по ширине очага деформации полосы и между парными рабочими и опорными валками, при возникновении неплоскостности определяют положение по ширине полосы зон с максимальной амплитудой неплоскостности, а дополнительный разворот рабочих валков

осуществляют со смещением точек пересечения их осей в направлении оси прокатки, со смещением точек пересечения осей рабочих и парных им опорных валков в зоны максимума амплитуды неплоскостности

прокатываемой полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| Способ холодной прокатки | 1987 |

|

SU1502141A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

Изобретение относится к металлургии, а точнее - к способам получения полос на станах кварточерной и цветной металлургии. Цель изобретения - повышение качества полосы по плоскостности за счет перераспределения контактных давлений по ширине очага деформации полосы и между парными рабочими и опорными валками. Предварительно развернутые в горизонтальной плоскости совместно с опорными валками рабочие валки клети кварто, при появлении дефекта типа волнистости и коробоватости дополнительно разворачивают таким образом, чтобы точка пересечения их осей сместилась вдоль оси прокатки, а точки пересечения их осей с осями соответствующих им опорных валков сместилось поперек оси прокатки в зоны максимума неплоскостности. При этом в указанных зонах создается максимальная локальная жесткость валковой системы, что приводит к повышению местного обжатия и устранению дефекта. 3 ил.

ЩигЗ

| Способ регулирования профиля прокатываемой полосы на стане кварто | 1987 |

|

SU1447442A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ воздействия на профиль прокатываемой полосы на стане кварто | 1987 |

|

SU1443991A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1988-11-16—Подача