Изобретение относится к обработке металлов давлением, в частности, к устройствам для гофрирования листового материала.

Цель изобретения - повышение производительности путем упрощения вывода изделия из рабочей зоны.

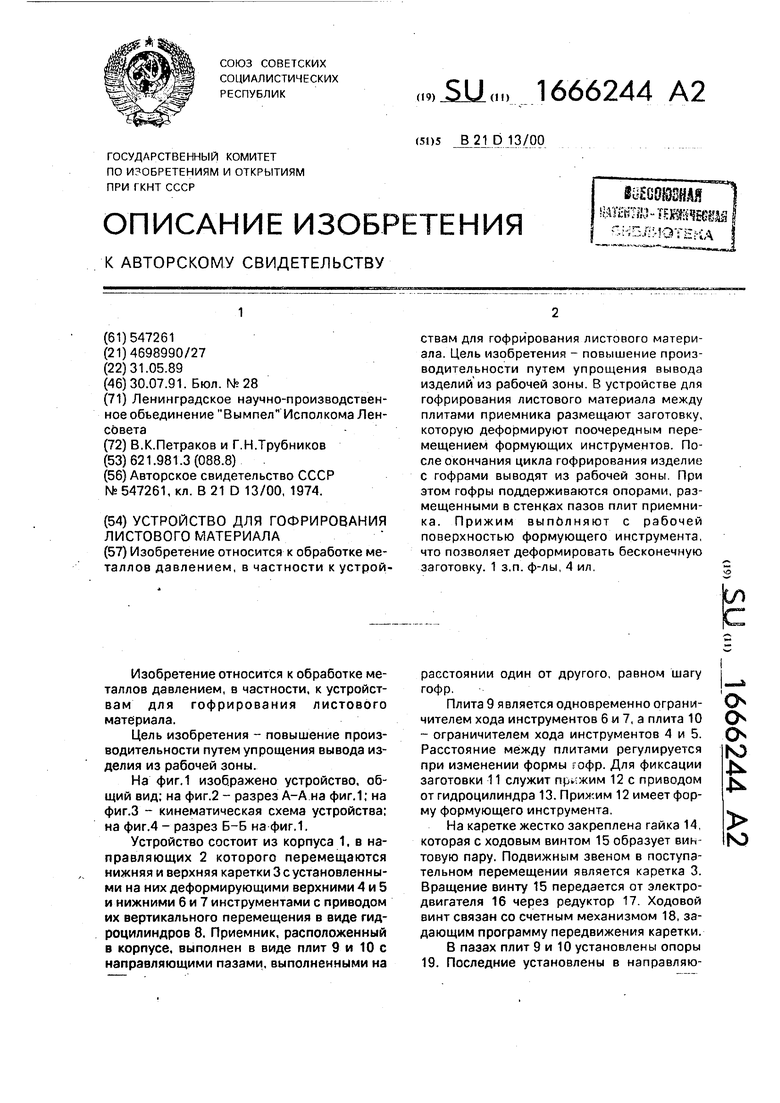

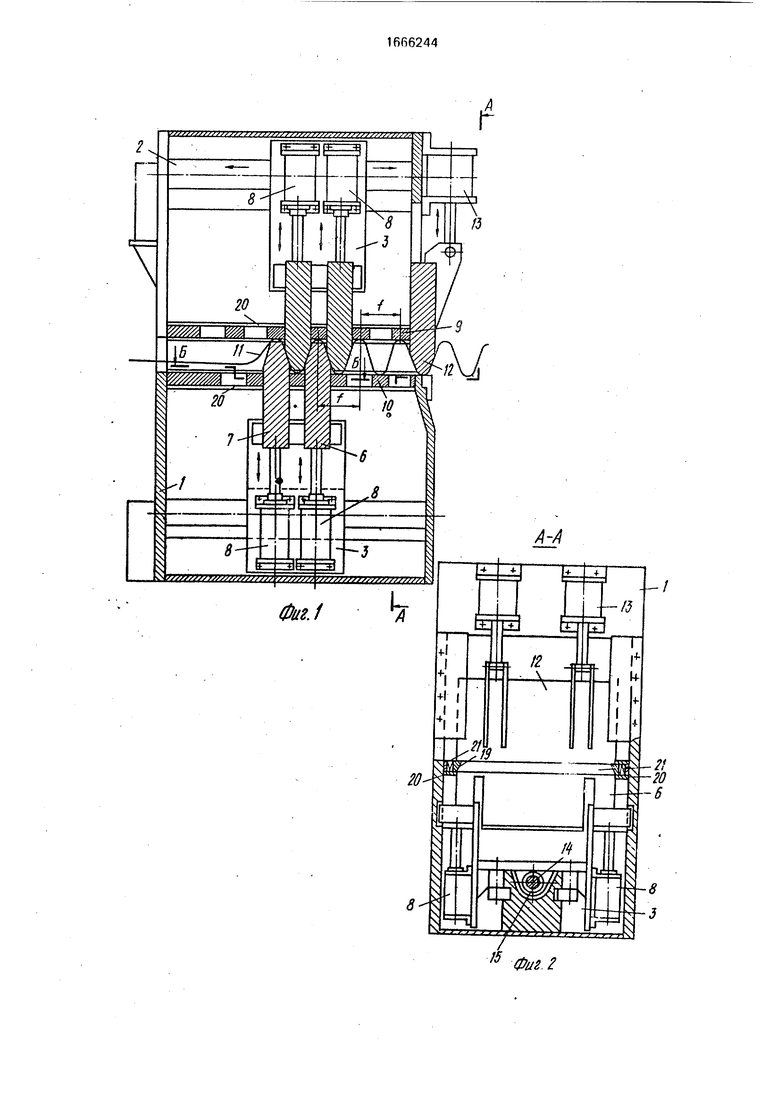

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1: на фиг.З - кинематическая схема устройства; на фиг.4 - разрез Б-Б на фиг.1.

Устройство состоит из корпуса 1, в направляющих 2 которого перемещаются нижняя и верхняя каретки 3 с установленными на них деформирующими верхними 4 и 5 и нижними 6 и 7 инструментами с приводом их вертикального перемещения в виде гидроцилиндров 8. Приемник, расположенный в корпусе, выполнен в виде плит 9 и 10 с направляющими пазами, выполненными на

расстоянии один от другого, равном шагу гофр.

Плита 9 является одновременно ограничителем хода инструментов 6 и 7, а плита 10 - ограничителем хода инструментов 4 и 5. Расстояние между плитами регулируется при изменении формы ;офр. Для фиксации заготовки 11 служит пр жим 12 с приводом от гидроцилиндра 13. Прижим 12 имеет форму формующего инструмента.

На каретке жестко закреплена гайка 14, которая с ходовым винтом 15 образует винтовую пару. Подвижным звеном в поступательном перемещении является каретка 3. Вращение винту 15 передается от электродвигателя 16 через редуктор 17. Ходовой винт связан со счетным механизмом 18, задающим программу передвижения каретки.

В пазах плит 9 и 10 установлены опоры 19. Последние установлены в направляюО

о кэ

N

ю

щих 20, обеспечивающих возможность пе- ремещния опор вдоль пазов за их пределы, Опоры 19 имеют клиновидную форму, обеспечивающую при взаимодействии их с инструментами 4-7 перемещение по направляющим 20. Опоры 19 оборудованы пружинами 21, обеспечивающими при выходе инструментов 4-7 из пазов плит 9 и 10 возврат опор 19 в исходное положение.

Устройство работает следующим образом.

В исходном положении прижим 12 и инструменты 4 и 5 находятся в верхнем положении, а инструменты 6 и 7 - в нижнем, каретки 3 - в крайнем правом положении так, что инструменты 4-7 расположены против соответствующих пазов в плитах 9 и 10. Ленту между рулонодержателем и тянущим устройством (не изображены) укладывают на нижнюю плиту 10 и зажимают прижимом 12. Инструмент 6 поднимается к плите 9, нажимает на опоры 19 и перемещает их по направляющим 20 из паза плиты 10. При дальнейшем подъеме к плите 9 инструмент 6 увлекает за собой ленту 11 до тех пор, пока не упирается в плиту 9. Затем включается привод инструмента 4, который при опускании до плиты 10 нажимает на опоры 19 соответствующего паза плиты 9 и выводит опоры 19 из этого паза. При дальнейшем опускании инструмент 4 увлекает за собой ленту 11, огибая ее по левой рабочей поверхности инструмента б до тех пор, пока не упирается в плиту.

В результате этого цикла образуется первая волна на заготовке 11.

Для формирования следущих- волн включают приводы обратного хода инструментов 6 и 7, которые, опускаясь, выходятся из соответствующих пазов плит 10. При этом опоры 19 под действием пружин 21 по направляющим 20 возвращаются в эти пазы в исходное положение. Далее нижнюю каретку 3 перемещают влево на величину шага f. Передвижение каретки осуществляется через винтовую пару 14-15, редуктор 17 и электродвигатель 16, который автоматически включается от счетного механизма. Затем перемещают инструмент 6 вверх. Последний аналогичным образом раздвигает опоры 19 в соответствующем пазу плиты 10 и входит в углубление второй изготовленной волны на заготовке 11 ленты для калибровки и фиксирования заготовки путем поджатия ее к плите 9. После этого перемещают инструмент 7, который раздвигают опоры 19 в соответствующем пазу плиты 10

и огибает заготовку по левой рабочей поверхности инструмента 5. Далее поднимают инструменты 4 и 5, выводя их из пазов плиты 9, перемещают верхнюю каретку на величину шага волны.

Таким образм, процесс гофрирования заготовки складывается из последовательного и поочередного движения инструментов в направлении заготовки и

горизонтального перемещения их вместе с кареткой в направлении гофрообразования. После окончания процесса гофрирования заготовки прижим 12, формующие инструменты 4-7 и каретки 3 перемещают в

исходное положение. Включают тянущее устройство (не показано), которое перемещает ленту до тех пор, пока впадина последней волны заготовки не окажется напротив прижима 12. При перемещении заготовки ее

гофры в области пазов плит 9 и 10 опираются на опоры 19, которые препятствуют запа- данию гофров в пазы плит. Далее работа устройства происходит в той же последовательности. При этом прижим 12 благодаря его форме при опускании входит в углубление последней изготовленной волны заготовки для калибровки ленты и фиксирования путем поджатия ее к плите 10. В данном устройстве можно перемещать гофрированную заготовку из рабочей зоны устройства без раздвижения плит приемника, что повышает производительность устройства и снижает энергозатраты. Кроме того, благодаря указанной форме прижима

устройство обеспечивает изготовление заготовок неограниченной длиты, что расширяет его технологические возможности.

Формула изобретения

1. Устройство для гофрирования листового материала по авт.св. № 547261, отличающееся тем, что, с целью повышения его производительности путем сокращения времени вывода изделия из рабочей зоны,

оно снабжено подпружиненными опорами клиновидной формы для гофрированной части ленты, оппозитно размещенными в соответствующих стенках пазов плит приемника с противоположным размещением их клиновых поверхностей в соседних пазах и с возможностью взаимодействия с боковыми поверхностями соответствующих формующих инструментов.

2. Устройство поп.1,отличз ющеес я тем, что рабочая поверхность прижима выполнена по форме рабочей поверхности формующего инструмента.

Г

18

15 Физ.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листового материала | 1974 |

|

SU547261A1 |

| Устройство для гофрирования непрерывно движущейся ленты | 1989 |

|

SU1791055A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| Устройство для изготовления деталей | 1974 |

|

SU639632A1 |

| Устройство для гофрирования ленты | 1990 |

|

SU1779435A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| Устройство для гофрирования листового материала | 1990 |

|

SU1738427A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| Устройство для вытяжки полых деталей из листовых заготовок | 1987 |

|

SU1503937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕМЕННО-ГОФРИРОВАННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2451570C9 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гофрирования листового материала. Цель изобретения - повышение производительности за счет упрощения вывода изделия из рабочей зоны. В устройстве для гофрирования листового материала между плитами приемника размещают заготовку, которую деформируют поочередным перемещением формующих инструментов. После окончания цикла гофрирования изделие с гофрами выводят из рабочей зоны. При этом гофры поддерживаются опорами, размещенными в стенках пазов плит приемника. Прижим выполняют с рабочей поверхностью формующего инструмента, что позволяет деформировать бесконечную заготовку. 1 з.п.ф-лы, 4 ил.

Фиг.Ь

| Устройство для гофрирования листового материала | 1974 |

|

SU547261A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1989-05-31—Подача