Изобретение относится к обработке металлов давлением, в частности к устройствам для гофрирования листового материала.

Известно устройство для гибки листового материала в волнообразную форму, содержащее установленный на корпусе механизм прижима заготовки, приводные рычажно-эксцентриковым приводом в направлении, перпендикулярном к плоскости обрабатываемой заготовки, формующие инструменты, расположенные по обе стороны от заготовки (см. авторское свидетельство СССР №262069, кл. В 21 D 13/00, 1963).

Недостатком известного устройства является то, что при жестких рычажно-экс- центриковых механизмах привода инструментов можно получить заготовки с волнами лишь одной высоты.

Цель изобретения - расширение технологических возможностей.

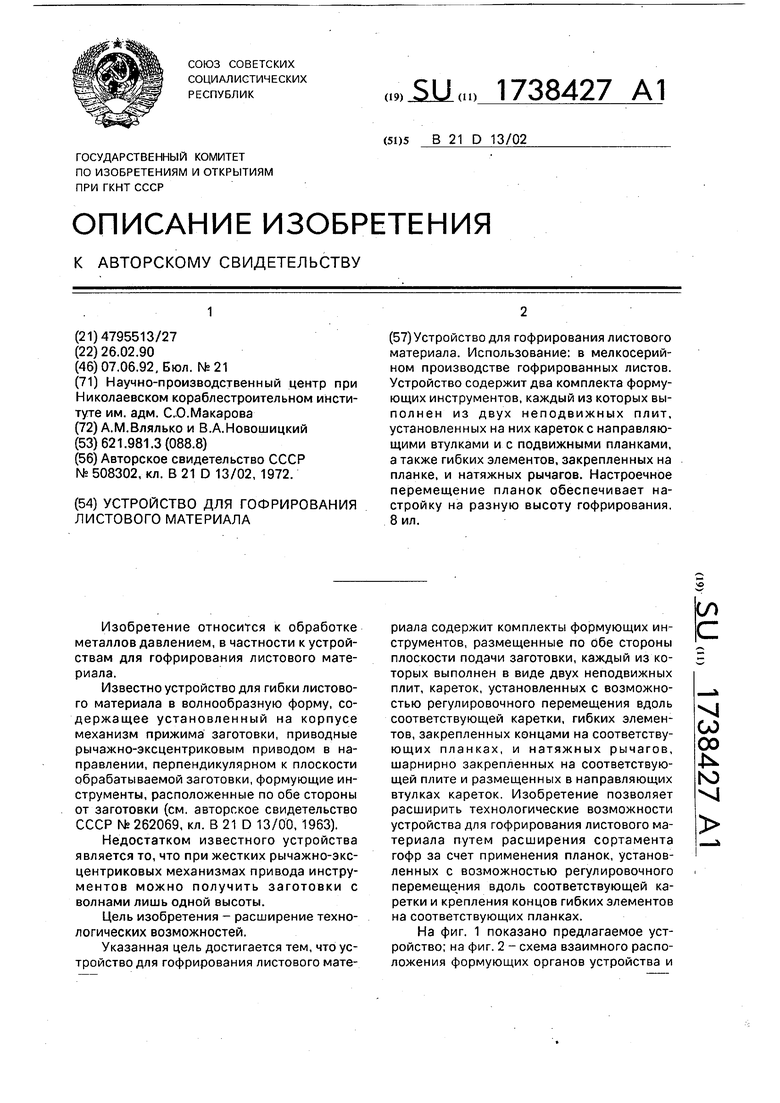

Указанная цель достигается тем, что устройство для гофрирования листового материала содержит комплекты формующих инструментов, размещенные по обе стороны плоскости подачи заготовки, каждый из которых выполнен в виде двух неподвижных плит, кареток, установленных с возможностью регулировочного перемещения вдоль соответствующей каретки, гибких элементов, закрепленных концами на соответствующих планках, и натяжных рычагов, шарнирно закрепленных на соответствующей плите и размещенных в направляющих втулках кареток. Изобретение позволяет расширить технологические возможности устройства для гофрирования листового материала путем расширения сортамента гофр за счет применения планок, установленных с возможностью регулировочного перемещения вдоль соответствующей каретки и крепления концов гибких элементов на соответствующих планках.

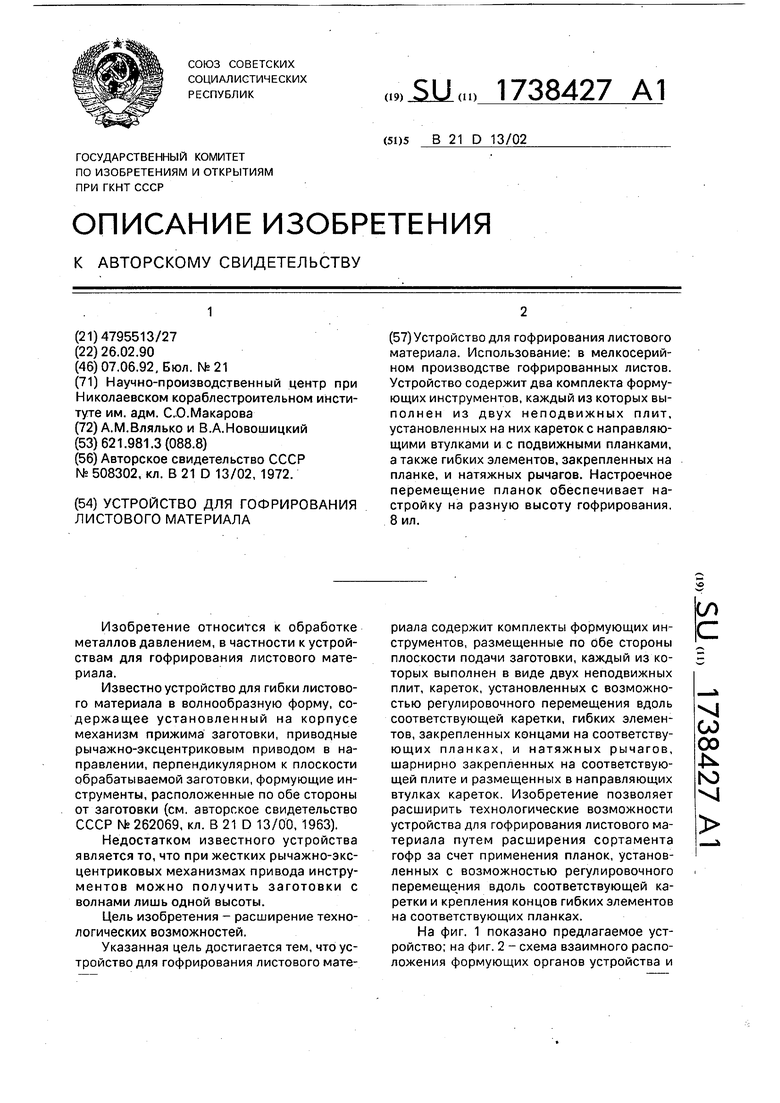

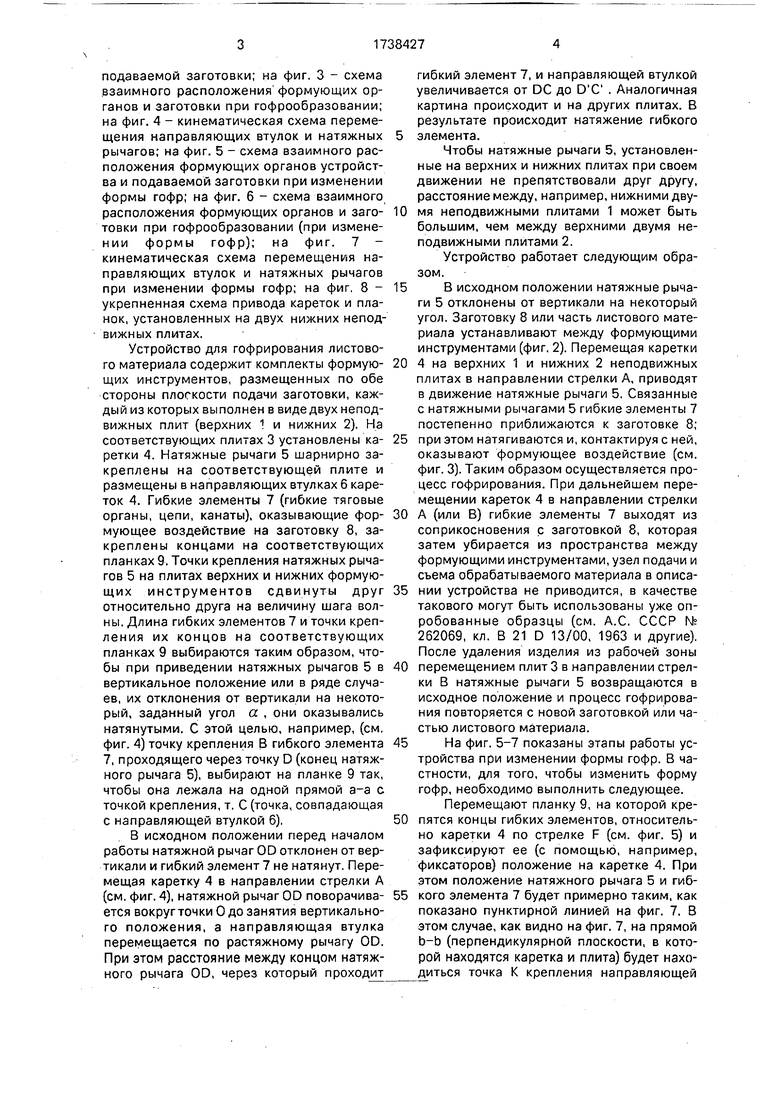

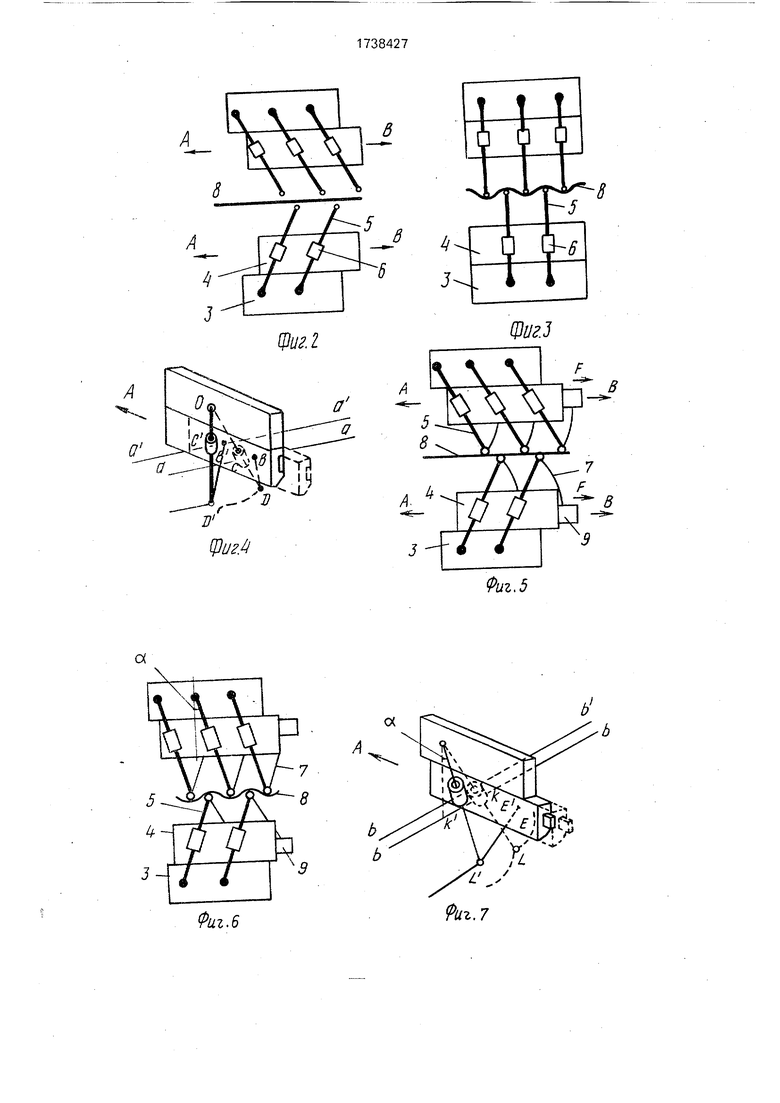

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - схема взаимного расположения формующих органов устройства и

со

с

Ч со

00

N

го 1

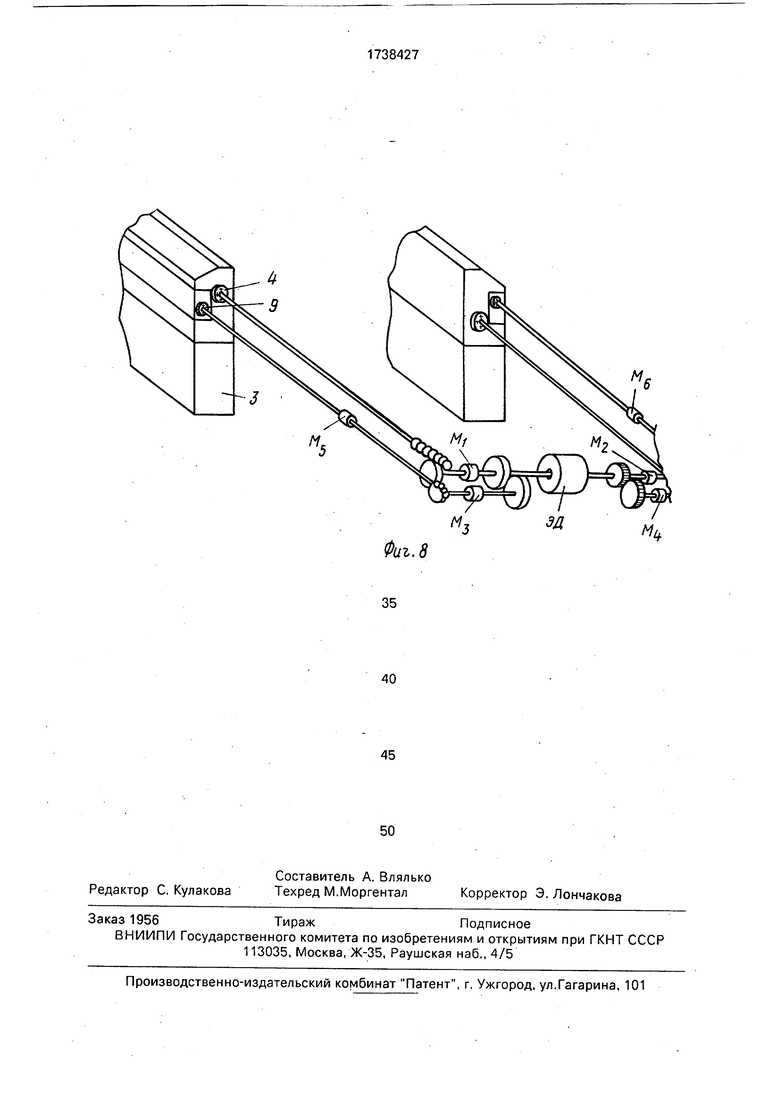

подаваемой заготовки; на фиг. 3 - схема взаимного расположения формующих органов и заготовки при гофрообразовании; на фиг. 4 - кинематическая схема перемещения направляющих втулок и натяжных рычагов; на фиг. 5 - схема взаимного расположения формующих органов устройства и подаваемой заготовки при изменении формы гофр; на фиг. 6 - схема взаимного расположения формующих органов и заготовки при гофрообразовании (при изменении формы гофр); на фиг. 7 - кинематическая схема перемещения направляющих втулок и натяжных рычагов при изменении формы гофр; на фиг. 8 - укрепненная схема привода кареток и планок, установленных на двух нижних неподвижных плитах.

Устройство для гофрирования листового материала содержит комплекты формующих инструментов, размещенных по обе стороны плогкости подачи заготовки, каждый из которых выполнен в виде двух неподвижных плит (верхних 1 и нижних 2). На соответствующих плитах 3 установлены каретки 4. Натяжные рычаги 5 шарнирно закреплены на соответствующей плите и размещены в направляющих втулках 6 кареток 4. Гибкие элементы 7 (гибкие тяговые органы, цепи, канаты), оказывающие формующее воздействие на заготовку 8, закреплены концами на соответствующих планках 9. Точки крепления натяжных рычагов 5 на плитах верхних и нижних формующих инструментов сдвинуты друг относительно друга на величину шага волны. Длина гибких элементов 7 и точки крепления их концов на соответствующих планках 9 выбираются таким образом, чтобы при приведении натяжных рычагов 5 в вертикальное положение или в ряде случаев, их отклонения от вертикали на некоторый, заданный угол а , они оказывались натянутыми. С этой целью, например, (см. фиг. 4) точку крепления В гибкого элемента 7, проходящего через точку D (конец натяжного рычага 5), выбирают на планке 9 так, чтобы она лежала на одной прямой а-а с точкой крепления, т. С (точка, совпадающая с направляющей втулкой 6).

В исходном положении перед началом работы натяжной рычаг OD отклонен от вертикали и гибкий элемент 7 не натянут. Перемещая каретку 4 в направлении стрелки А (см. фиг. 4), натяжной рычаг OD поворачивается вокруг точки О до занятия вертикального положения, а направляющая втулка перемещается по растяжному рычагу OD. При этом расстояние между концом натяжного рычага OD, через который проходит

гибкий элемент 7, и направляющей втулкой увеличивается от DC до D C . Аналогичная картина происходит и на других плитах. В результате происходит натяжение гибкого

элемента.

Чтобы натяжные рычаги 5, установленные на верхних и нижних плитах при своем движении не препятствовали друг другу, расстояние между, например, нижними дву0 мя неподвижными плитами 1 может быть большим, чем между верхними двумя неподвижными плитами 2.

Устройство работает следующим образом.

5 В исходном положении натяжные рычаги 5 отклонены от вертикали на некоторый угол. Заготовку 8 или часть листового материала устанавливают между формующими инструментами (фиг. 2). Перемещая каретки

0 4 на верхних 1 и нижних 2 неподвижных плитах в направлении стрелки А, приводят в движение натяжные рычаги 5. Связанные с натяжными рычагами 5 гибкие элементы 7 постепенно приближаются к заготовке 8;

5 при этом натягиваются и, контактируя с ней, оказывают формующее воздействие (см. фиг. 3). Таким образом осуществляется процесс гофрирования. При дальнейшем перемещении кареток 4 в направлении стрелки

0 А (или В) гибкие элементы 7 выходят из соприкосновения с заготовкой 8, которая затем убирается из пространства между формующими инструментами, узел подачи и съема обрабатываемого материала в описа5 нии устройства не приводится, в качестве такового могут быть использованы уже опробованные образцы (см. А.С, СССР № 262069, кл. В 21 D 13/00, 1963 и другие). После удаления изделия из рабочей зоны

0 перемещением плит 3 в направлении стрелки В натяжные рычаги 5 возвращаются в исходное положение и процесс гофрирования повторяется с новой заготовкой или частью листового материала.

5 На фиг. 5-7 показаны этапы работы устройства при изменении формы гофр. В частности, для того, чтобы изменить форму гофр, необходимо выполнить следующее. Перемещают планку 9, на которой кре0 пятся концы гибких элементов, относительно каретки 4 по стрелке F (см. фиг. 5) и зафиксируют ее (с помощью, например, фиксаторов) положение на каретке 4. При этом положение натяжного рычага 5 и гиб5 кого элемента 7 будет примерно таким, как показано пунктирной линией на фиг. 7. В этом случае, как видно на фиг. 7, на прямой b-b (перпендикулярной плоскости, в которой находятся каретка и плита) будет нахо- диться точка К крепления направляющей

втулки. Точка Е крепления конца гибкого элемента на планке 9 не будет лежать на линии b-b.

Это приводит к тому, что процесс гофрирования будет несколько отличаться от приведенного на фиг. 2-4. А именно, когда каретка 4 будет перемещаться в направлении по стрелке А, то вращаясь относительно т. О, натяжной рычаг 5 вызывает натяжение гибкого элемента 7 еще не доходя на некоторый угол а до вертикального положения (как в случае, показанном на фиг. 3). Это показано на фиг. 6 и 7. Форма гофр при этом будет измененной.

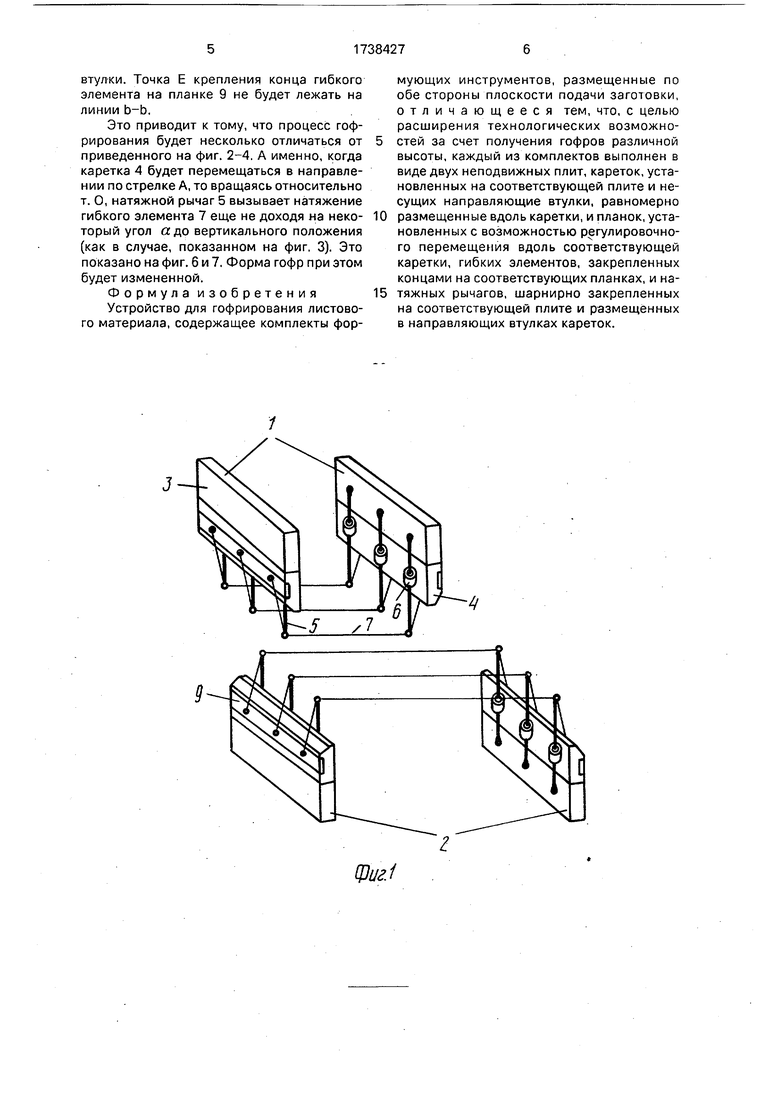

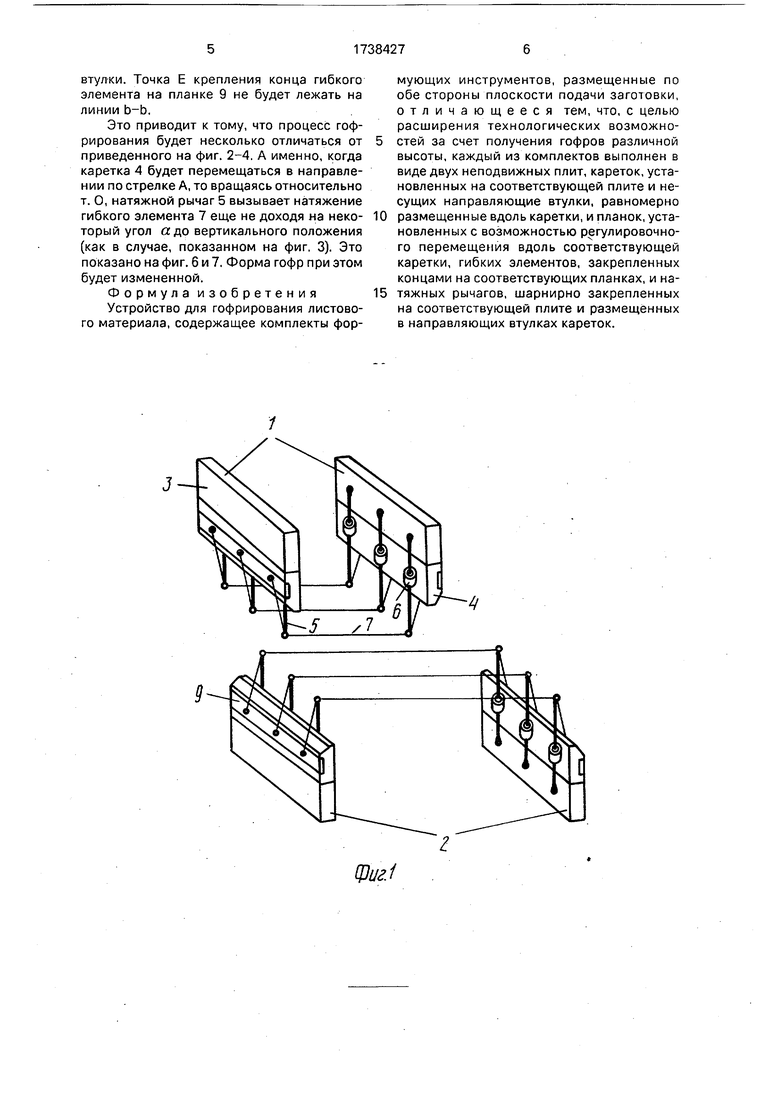

Формула изобретения Устройство для гофрирования листового материала, содержащее комплекты формующих инструментов, размещенные по обе стороны плоскости подачи заготовки, отличающееся тем, что, с целью расширения технологических возможностей за счет получения гофров различной высоты, каждый из комплектов выполнен в виде двух неподвижных плит, кареток, установленных на соответствующей плите и несущих направляющие втулки, равномерно

размещенные вдоль каретки, и планок, установленных с возможностью регулировочного перемещения вдоль соответствующей каретки, гибких элементов, закрепленных концами на соответствующих планках, и натяжных рычагов, шарнирно закрепленных на соответствующей плите и размещенных в направляющих втулках кареток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Устройство для гофрирования полотна материала | 1989 |

|

SU1692862A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Устройство для гофрирования ленты | 1989 |

|

SU1792769A1 |

| Способ изготовления гофрированных изделий из листовых заготовок и устройство для его осуществления | 1987 |

|

SU1588461A1 |

| Устройство для гофрирования ленты | 1990 |

|

SU1779435A1 |

| Штамп для гофрирования полосового материала | 1979 |

|

SU935165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

Устройство для гофрирования листового материала. Использование: в мелкосерийном производстве гофрированных листов. Устройство содержит два комплекта формующих инструментов, каждый из которых вы- полнен из двух неподвижных плит, установленных на них кареток с направляющими втулками и с подвижными планками, а также гибких элементов, закрепленных на планке, и натяжных рычагов. Настроечное перемещение планок обеспечивает настройку на разную высоту гофрирования. 8 ил.

J

Фиг.1

Щи2.1

А

j/

фиг4

Фиг.6

J

teJ

в

в

Фиг. 5

Mt

M,

Фаг. 8

| Устройство для гофрирования ленты | 1972 |

|

SU508302A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-02-26—Подача