сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ НА СТАНЕ С ЧЕТЫРЕХВАЛКОВЫМИ КЛЕТЯМИ С ПРИВОДОМ ЧЕРЕЗ ОПОРНЫЕ ВАЛКИ | 2001 |

|

RU2210443C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ НА СТАНЕ С ЧЕТЫРЕХВАЛКОВЫМИ КЛЕТЯМИ С ПРИВОДОМ ЧЕРЕЗ РАБОЧИЕ ВАЛКИ | 2001 |

|

RU2210442C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| СПОСОБ ДРЕССИРОВКИ ЛЕНТЫ | 1991 |

|

RU2007236C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

Изобретение относится к листопрокатному производству и может быть использовано при прокатке полос на непрерывных станах холодной прокатки. Цель изобретения - повышение качества проката путем снижения дефекта "ребристость". Способ состоит в том, что смещение рабочих валков осуществляют на величину, определяемую по формуле. Рабочие валки смещаются относительно опорных против хода прокатки на оптимальную величину в клетях, где переднее натяжение значительно превышает заднее. Способ позволяет исключить вибрацию валков и повысить их стойкость. 2 ил.

Изобретение относится к области листопрокатного производства и может быть использовано при прокатке полос на непрерывных станах холодной прокатки.

Целью изобретения является повышение качества проката путем снижения дефекта ребристость.

Способ состоит в том. что прокатку производят с передним натяжением, превышающим заднее, причем рабочие валки смещают относительно опорных в сторону, противоположную направлению прокатки.

Смещение рабочих валков осуществляют на величину, определяемую из выражения

4 QMUH

«KlVJ т

макс

где a - величина смещения рабочих валков, мм;

Ьмакс максимальная величина полуширины площадки сплющивания на контакте рабочего валка с опорным, мм;

Ri. R2 - соответственно радиусы рабочих и опорных валков, мм;

Л О мин - минимально возможная разность между передним и задним натяжением в данной клети при прокатке, м;

Рмакс - максимальное усилие прокатки в данной клети, н.

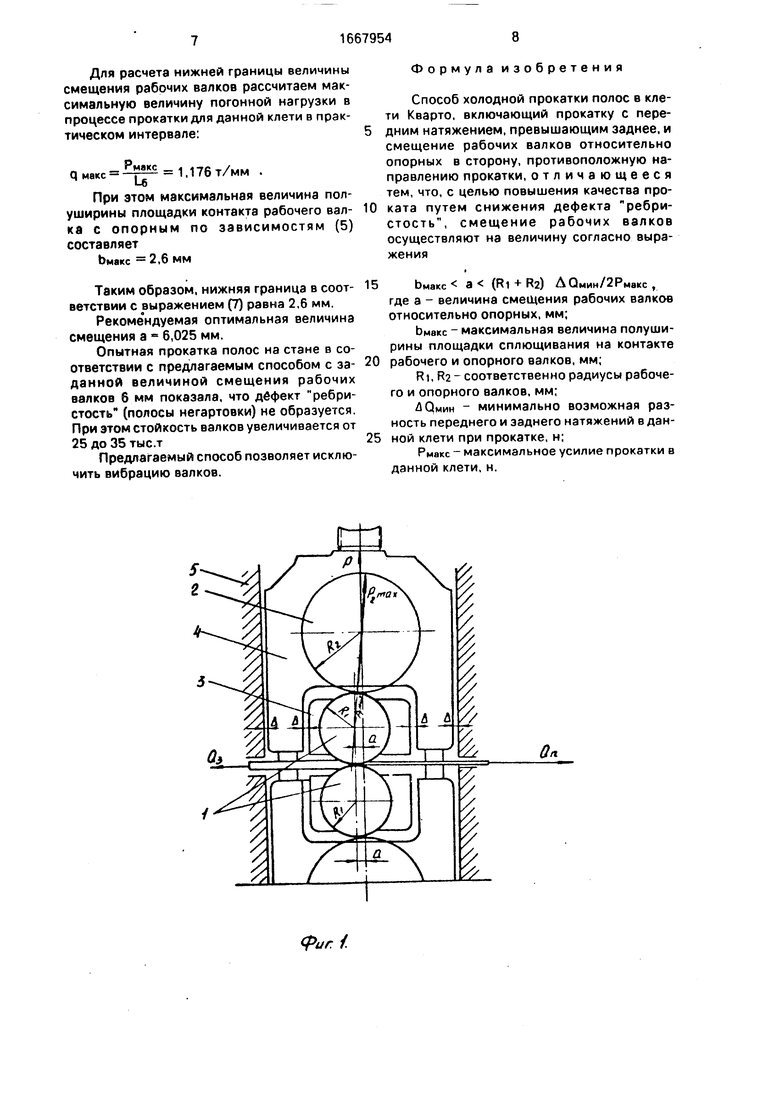

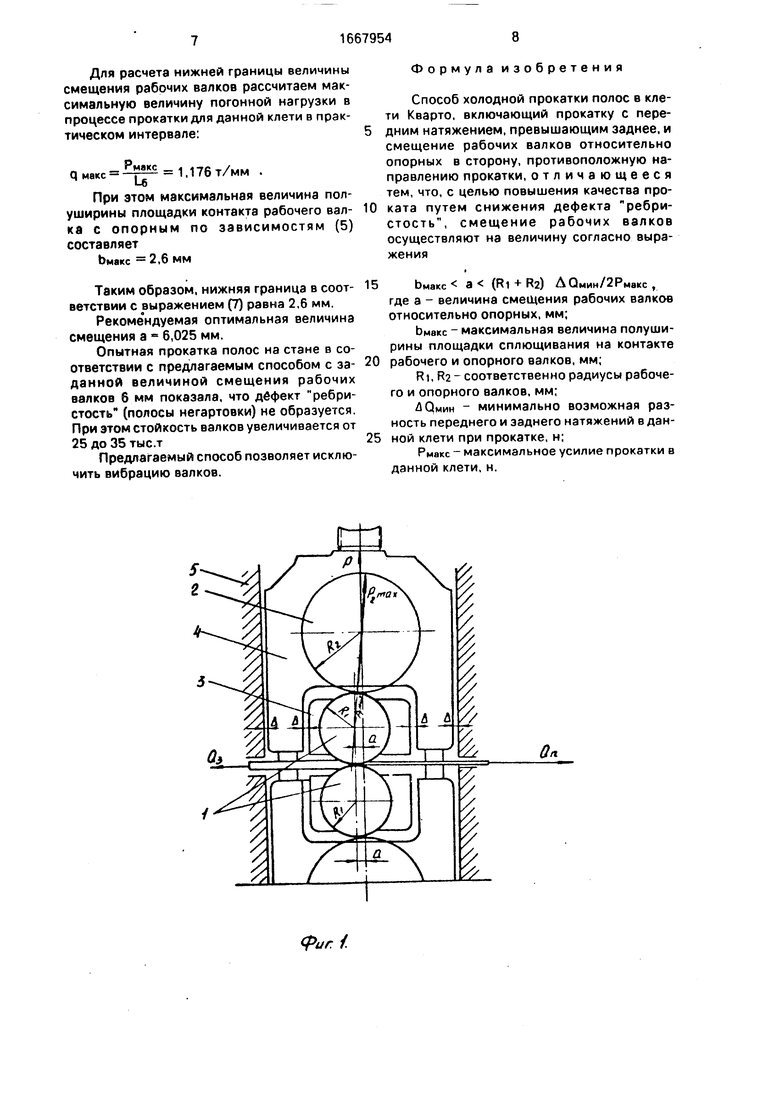

На фиг. 1 представлена схема прокатки, общее распределение сил и смещение рабочих валков относительно опорных против хода прокатки в клети Кварто; на фиг. 2 - схема сил взаимодействия верхней пары валков к выводу зависимости определения

О

(

х| Ю СЛ

оптимального диапазона изменения величины смещения рабочих валков.

На схемах (фиг. 1 и 2) обозначены рабочие валки 1; опорные валки 2; подушки 3 рабочих валков; подушки 4 опорных валков; станина 5. Кроме того, обозначены а - величина смещения; А- величина зазоров между подушками рабочих и опорных валков и между подушками опорных валков и окном станины; b - величина полуширины площадки сплющивания на контакте рабочего валка с опорными; RI - радиус рабочих валков; R2 - радиус опорных валков; Р - вертикальная составляющая усилия прокатки; Т - осевая составляющая усилия между рабочим и опорным валком; Qn - переднее натяжение; Оз - заднее натяжение; А, В и С - опорные точки расчетного треугольника; А - центр сечения смещенного рабочего валка; В - центр опорного валка; С - центр несмещенного рабочего валка (а 0).

Оптимальная величина смещения рабочих валков определяется из технологических параметров процесса прокатки: величины переднего и заднего натяжения, усилия прокатки, величины сжатия рабочих и опорных валков на контакте, и характеристик механического оборудования; радиусов рабочих и опорных валков, величин зазоров между подушками рабочих и опорных валков, между подушками опорных валков и боковыми направляющими в окнах станины.

Максимальная оптимальная величина смещения для заданных диаметров рабочих и опорных валков ограничивается соотношением минимально возможной полураэ- ности переднего и заднего натяжений к максимальной величине вертикальной составляющей усилия прокатки. При определенных условиях разность результирующей переднего и заднего натяжений и горизонтальной составляющей усилия прокатки может быть равна нулю. В этом случае процесс прокатки не стабилен, появляются вибрации в пределах указанных зазоров. Поэтому величина смещения должна быть такой, чтобы результирующая переднего и заднего натяжений, воспринимаемая каждым рабочим валком, была больше горизонтальной составляющей межвалкового усилия. Этот параметр является верхней границей величины смещения.

Исходя из равенства диаметров рабочих валков, величина их смещения относительно опорных и симметрии условий их контактного взаимодействия с полосой, результирующая переднего и заднего натяжений воспринимается каждым рабочим валком.

Таким образом, верхняя граница величины смещения рабочих валков определяется из условия устойчивого поджатия рабочих валков в направлении процесса прокатки и выборки всех указанных зазоров в этом направлении ДО

Т

(D

где Д0 0п-0з; Qn - переднее натяжение; Оз - заднее натяжение; Т - осевая составляющая усилия между рабочим и опорным валком.

Из треугольника сил, действующих на рабочий валок от опорного (фиг. 2), угол отклонения рабочего валка от нейтрального положения ( ABC) будет равен

a arctgT/P.(2)

где Р - усилие прокатки (под нажимными винтами), н.

Из этого же треугольника величина смещения а определяется как произведение межосевого расстояния рабочего и опорного валков на sin а или а (Ri + R2) sin a . Подставляя значение из выражения (2), имеем

а (Ri + R2)-sln(arctg T/P).(3)

Учитывая практическую малость угла а. (до 2°), принимаем sin a %tg a , поэтому, принимая во внимание условие (1), определяем величину смещения

a(Rl + R2) Д0мии,(4)

макс

где ДОмин - минимально возможная в

практическом диапазоне для данной клети в процессе прокатки разница между передним и задним натяжением, н;

Рмакс - максимальное в практическом диапазоне усилие прокатки в данной клети, н.

Нижняя граница величины смещения

определяется той минимальной величиной, при которой исключается протягивание серединной части рабочих валков в зазор между опорными вследствие их взаимного сжатия на контакте в процессе прокатки.

Экспериментальное значение величины упругого сжатия достигается при максимальной величине усилия прокатки в данной клети. Следовательно, расчет необходимо производить исходя из этих условий.

Минимальная величина смещения а (фиг. 2) определяется максимальной величиной полуширины площадки контакта рабочего валка с опорным, определяемой исходя из указанных условий прокатки. Величина

смещения определяется как путь перемещения рабочего валка при взаимном сжатии на контакте из смещенного положения (с центром в точке С).

Величину полуширины площадки контакта находим, согласно теории Герца, по зависимости из (4)

/г

6 4

R2/f R.

ttfj-l

«i

1

fV-RaVtr Ei C2 где b - полуширина площадки контакта, м;

qH - погонная нагрузка между рабочим и опорным валками на единицу длины, н/м; vi и г соответственно коэффициенты Пуансона материала рабочих и опорных валков:

EI и Еа - соответственно модули упругости материала рабочих и опорных валков, н/м2;

RI и R2 - соответственно радиусы рабо- чих и опорных валков, м.

Из зависимости (5) видно, что варьируемым показателем является погонная нагрузка QH, определяемая как отношение усилия прокатки Рк длине бочки валков Le

qH ° P/U, н/м.(6)

Так как длина бочки валков является величиной постоянной, то максимально возможная величина сжатия будет при максимальном значении усилия прокатки в данной клети.

Исходя из условия определения нижней границы величины смещения, имеем неравенство

а Ь„акс.(7)

Таким образом, величина возможного изменения величины смещения рабочих валков относительно опорных в процессе прокатки и имеет следующие границы:

,ламми

6

макс

а (

R,+R2

2Р

(8)

кдакс

Диапазон изменения исходной (перед прокаткой) установки рабочих валков определяется с учетом выборки всех зазоров вдоль направления прокатки согласно выражению

«ивм.Д1«.(в,4.4,.«

гиакс

д лОмш/+д2 2Рмокс

Ј )

где суммарная величина зазоров в клети, выбирающихся в процессе прокатки вдоль направления движения проката, мм.

При равенстве величины смещения а правой или левой части неравенства (8) рабочие валки занимают неустойчивое положение, из которого их стремятся вывести различные возмущающие усилия (рассогласования переднего и заднего натяжений, биения в линии привода, эксцентриситет валков, их перекос и др.).

При величине смещения, меньшей нижней границы, происходит протягивание серединной части бочки рабочего валка, где межвалковые давления и, соответственно, упругое сжатие максимальны, в зазор меж

10

15

20

25

30

35

40

45

50

55

ду опорными. При этом искажается активная образующая бочки рабочего валка, что приводит к местным отклонениям профиля полосы от заданного, и, изгибаясь в продольном направлении (по ходу прокатки) на максимальную величину, валки опять занимают неустойчивое положение от изгибов в продольном направлении под действием возмущающих факторов. Кроме того, при незначительных колебаниях переднего и заднего натяжений усилия прокатки происходят периодический возврат в исходное положение и очередная протяжка, что соответствующим образом сказывается на качестве проката.

При величине смещения, большей верхней границы, рабочие валки поднимаются против направления прокатки. В этом направлении выбираются указанные зазоры. Серединные части рабочих валков получают степень свободы и изгибаются против направления прокатки аналогично описанному до достижения максимальной величины изгиба и вновь занимают неустойчивое положение, результатом которого является дефект Ребристость полосы негартовки холоднокатаных полос.

Пример. Опробование заявляемого способа прокатки осуществлялось, например, в первой клети 5-клетевого непрерывного стана 1700 холодной прокатки.

Произведем расчет величины смещения а по известным и предлагаемым данным (4): RI 0,3 м - радиус рабочих валков;

R2 0,75 м - радиус опорных валков;

Рмакс 2-10 н - максимальное усилие прокатки на стане для прокатываемого сортамента (динамная сталь толщиной h 0,5 мм, шириной В 1000 мм);

Le 1,700 м - длина бочки валков;

EI Е2 21,6 Мн/м2 - соответственно модули упругости материалов рабочего и опорного валков (для остальных валков);

vi V2 0,3 - соответственно коэффициенты Пуансона материалов рабочего и опорного валков;

Опмин 4,010 н - минимальное в практическом интервале значение переднего натяжения в клети;

Озмакс 4,010 н - максимально возможное в практическом интервале значение заднего натяжения (между рэзматывателем и клетью);

Омин Опмин ОЭмакс 36 Т,

По зависимости (4) определим верхнюю границу а, равную

а

макс

9,45мм.

Для расчета нижней границы величины смещения рабочих валков рассчитаем максимальную величину погонной нагрузки в процессе прокатки для данной клети в практическом интервале:

q макс:

Ј 1,176 т/мм . U

При этом максимальная величина полуширины площадки контакта рабочего вал- ка с опорным по зависимостям (5) составляет

Ьмакс 2,6 ММ

Таким образом, нижняя граница в соот- ветствии с выражением (7) равна 2,6 мм.

Рекомендуемая оптимальная величина смещения а 6,025 мм.

Опытная прокатка полос на стане в соответствии с предлагаемым способом с за- данной величиной смещения рабочих валков 6 мм показала, что дбфект ребристость (полосы негартовки) не образуется. При этом стойкость валков увеличивается от 25 до 35 тыс.т

Предлагаемый способ позволяет исключить вибрацию валков.

Фиг, 1.

Формула изобретения

Способ холодной прокатки полос в клети Кварто, включающий прокатку с передним натяжением, превышающим заднее, и смещение рабочих валков относительно опорных в сторону, противоположную направлению прокатки, отличающееся тем, что, с целью повышения качества проката путем снижения дефекта ребристость, смещение рабочих валков осуществляют на величину согласно выражения

Ьмакс Э (R1 + R2) ЛОмин/2Рмв1Јс,

где а - величина смещения рабочих валков относительно опорных, мм;

Ьмакс максимальная величина полуширины площадки сплющивания на контакте рабочего и опорного валков, мм;

Ri, R2 соответственно радиусы рабочего и опорного валков, мм;

ЛОмин минимально возможная разность переднего и заднего натяжений в данной клети при прокатке, н;

Рмакс - максимальное усилие прокатки в данной клети, н.

Фиг2.

| Третьяков А.В, и др | |||

| Дрессировка и качество тонкого листа | |||

| М.: Металлургия, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-08-28—Подача