Изобретение относится к обработке металлов давлением, а именно к оснастке для проведения сравнительных испытаний на износ инструментальных материалов при изготовлении матриц для прессования, штамповки и т.п. в процессах пластического формообразования.

Целью изобретения является повышение экономичности при исследовании износостойкости штамповых материалов.

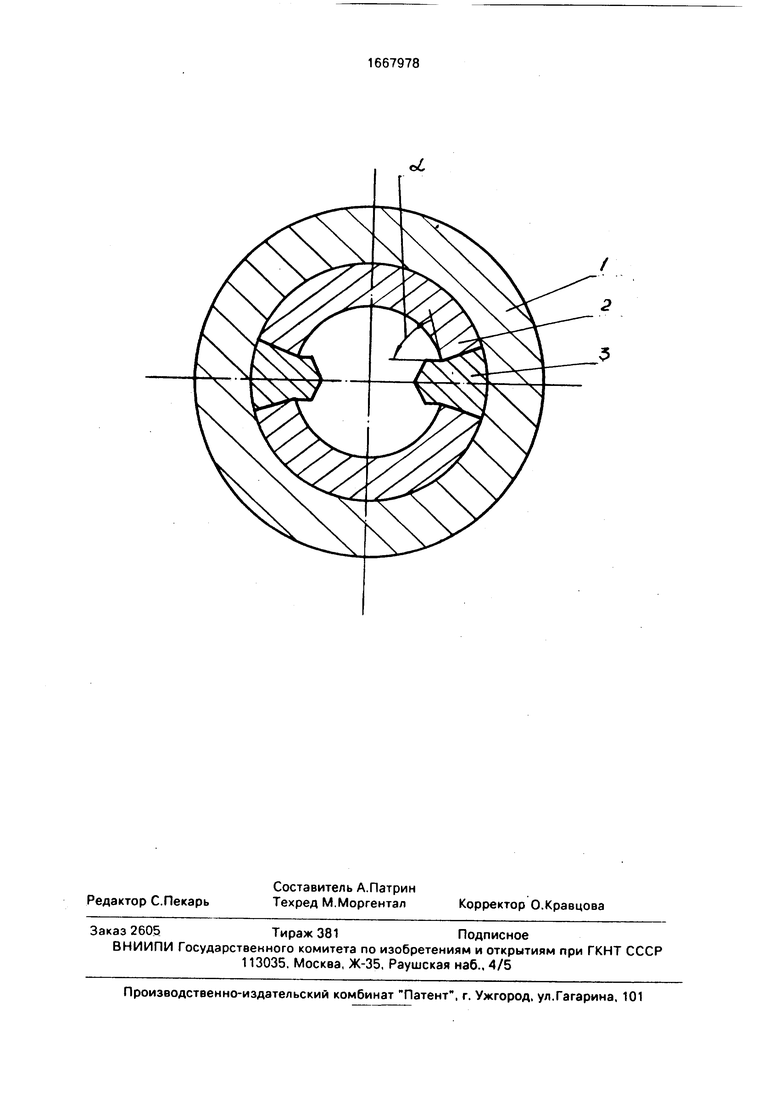

На чертеже представлена матрица, поперечное сечение.

Матрица состоит из обоймы 1, расположенного соосно ей корпуса 2 с гладкой поверхностью рабочего канала и сменных вставок 3. Углы сопряжения образующих рабочих поверхностей канала и вставок матрицы обозначены через а . Вставки 3 имеют

одинаковые размеры и форму, но выполнены из различных по износостойкости материалов. Расположены они симметрично относительно продольной оси канала корпуса. Возвышающиеся над гладкой поверхностью канала корпуса 2 части вставок образуют выступы с рабочей поверхностью. Сопряженные образующие поверхностей выступов и каналов пересекаются под углом а , меньшим л/2 . Металл будет попадать в зону сопряжения поверхностей и их изнашивать в одинаковой мере, что уменьшит долговечность корпуса 2 матрицы и затруднит замену вставок 3 на новые.

Матрица для исследования износостойкости материалов работает следующим образом.

О

о VI ю VJ

00

Предварительно собирают матрицу, монтируя вставки 3 из испытуемых на износ материалов в пазах корпуса 2. Последний помещают в обойму (бандаж) 1 и устанавливают в качестве составной части инструмента для прессования. Осуществляют прессование экспериментальной партии заготовок, после чего измеряют параметры износа на рабочих поверхностях вставок 3, сравнивая их между собой.

Пример. Корпус 2 матрицы и одну из вставок 3 изготавливают из стали Р6М5, а обойму - из стали 5ХНМ. Указанные детали предварительно термообрабатывают до достижения твердости 48-52 HRC э. Вторую вставку изготавливают с использованием технологии плазменного напыления. На вставку из стали 5ХНМ наносят упрочняю- . щее покрытие толщиной 5 мм из порошкового материала ПН55Т45 (материал вставки термообрабатывают на твердость 48-52 НВС).Для выдавливания поковок используют цилиндрические заготовки (диаметр 35 мм, высота 35, 5 мм) из стали 40Х, которые перед выдавливанием нагревают до 1050°С.. После выдавливания 500 заготовок высота (в поперечном сечении) вершины вставки, изготовленной из стали Р6М5, уменьшается на 0,06 мм, тогда как у другой вставки, изготовленной из стали 5ХНМ с упрочняющим покрытием из материала ПН55Т45, высота уменьшается на 0,01 мм. Таким образом, найдено, что для процессов выдавливания более целесообразно использовать матрицу,упрочненную материалом ПН55Т45, чем изготовленную из стали Р6М5. При этом стойкость матриц возрастает примерно в 5 раз.

Сравнительные испытания по известной технологии показали, что для получения тех же результатов требуется изготовление 6 матриц (стоимость каждой 58 руб.). Количество используемых заготовок при испытаниях также возрастает до 3000 шт. Следует отметить, что такое большое количество испытаний потребовалось для получения достоверных данных с учетом того, что при

выдавливании через каждую отдельную матрицу используются заготовки, размеры и температура нагрева которых колеблются, тогда как в предлагаемой матрице испытываемые материалы (выступы вставок) всегда

будут подвергаться одинаковым нагрузкам. Использование предлагаемой матрицы позволяет сократить расходы на испытания примерно в 5 раз. Кроме того, в предлагаемой матрице можно заменять только вставки и тем самым повышать долговечность ее использования, а следовательно, и снижать затраты на испытания.

Формула изобретения

1.Матрица для исследования износо- стойкости материалов с рабочим каналом и

выполненными на его поверхности выступами, отличающаяся тем, что, с целью повышения экономичности при исследовании, выступы выполнены идентичными по

размерам и форме из различных сравниваемых по показателям износа материалов и расположены на поверхности канала симметрично относительно его продольной оси. при этом образующие смежных поверхностей канала и выступов на нем в поперечном продольной оси канала сечении сопряжены между собой под углом, меньшим я/2 ,

2.Матрица по п. 1,отличающаяся тем, что она выполнена в виде обоймы и

размещенной концентрично ей вставки, при этом вставка выполнена составной в виде корпуса со сквозным осевым каналом и смонтированных в корпусе с возможностью замены вставок, возвышающиеся над поверхностью канала части которых образуют рабочие поверхности выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU973660A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ изготовления штампов для объемной штамповки | 1976 |

|

SU647056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА С ИЗНОСОСТОЙКОЙ ВСТАВКОЙ | 2001 |

|

RU2187416C1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| Способ изготовления штампов напряженной конструкции | 1980 |

|

SU996001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ | 1991 |

|

RU2025251C1 |

| Матрица для выдавливания | 1987 |

|

SU1430132A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

Изобретение относится к обработке металлов давлением, а именно к оснастке для проведения сравнительных испытаний на износ инструментальных материалов. Цель изобретения - повышение экономичности при исследовании износостойкости штамповых материалов. Матрица состоит из обоймы и установленного концентрично ей корпуса с осевым каналом. Матрица снабжена вставками. Эти вставки изготавливаются из различных по износостойкости материалов и устанавливаются в выполненные в корпусе пазы. Возвышающиеся над поверхностью канала корпуса части вставок образуют выступы, наиболее подвергающиеся износу при прессовании через матрицу заготовок. После прессования через матрицу опытной партии заготовок измеряют износ рабочей поверхности вставок. Благодаря сопряжению образующих смежных поверхностей канала и вставок под углом, меньшим φ/2, гладкая поверхность канала изнашивается в значительно меньшей степени, чем поверхности вставок. Это позволяет использовать корпус многократно без восстановления. 1 з.п. ф-лы, 1 ил.

| Равин А.Н | |||

| и др | |||

| Формообразующий инструмент для прессования и волочения профилей | |||

| - Минск: Наука и техника, 1988, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-10—Подача