Изобретение относится к области производства проволочных резисторов из бесконечной проволочной спивали, намотанной на прут из стекловолокна, с одновременной обжимкой держателей на пруте на заданном расстоянии один от другого и последующей отрезкой готового резистора.

Сборка резисторов, имеющих держатели с разновысокими полками, обычно производится в штампе, установленном на эксцентриковом прессе и содержащем две матрицы на неподвижной части, в которые вставляются предварительно отформованные держатели, и два пуансона на подвижной части штампа, которыми производится обжимка держателей вокруг прута с проволочной спиралью. Этот способ отличается крайне низкой производительностью. Перевод изготовления держателей с одновременной сборкой резисторов на известные штамповочно-сборочные автоматы невозможен, так как эти автоматы, содержащие приводной вал с кулачками, которые через рычаги приводят в движение штампы для изготовления наконечников, размоточный механизм и устройство для подачи проволоки под гибочный штамп, хотя и имеют устройство для подачи одновременно двух лент, однако оно осуществляет подачу обеих лент только с одинаковым шагом. Помимо этого проволока укладывается перед обжимкой в отформованные и отрезанные от ленты наконечники, что может привести к сдвигу наконечников в гнездах матрицы, а следовательно, к разбросу по размеру между наконечниками.

Для перевода сборки резисторов с одновременным изготовлением держателей с разновысокими полками на автоматический цикл и тем самым повышения производительности необходимо, чтобы две ленты подавались с разным шагом и при этом достигалась стабильность размера между держателями резисторов.

Поставленная задача решена в предложенном автомате. Его отличительная особенность состоит в том, что матрица, осуществляющая формовку и обжимку держателей, закреплена на ползуне, приводимом в движение кулачково-пружинным механизмом, а механизм, подающий ленты, содержит две подающие каретки, совершающие рабочий ход от упора, неподвижно укрепленного на этом же ползуне, а обратный ход - с помощью пружин, и рычаг с регулируемыми упорами, управляемый кулачком и предназначенный для остановки подающих кареток на разных расстояниях от упоров на ползуне, определяющих величину шага каждой ленты.

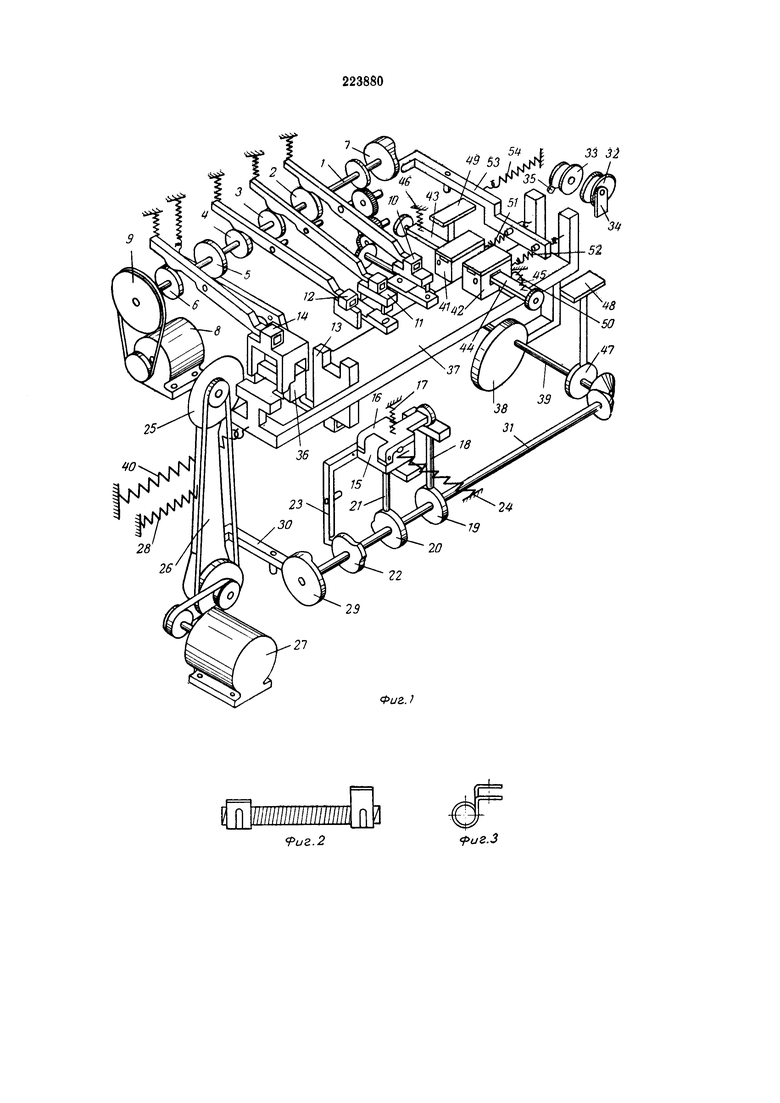

На фиг. 1 изображена схема предлагаемого автомата, на фиг. 2 и 3 показан в двух проекциях резистор, собираемый на этом автомате.

Приводной вал 1 автомата снабжен кулачково-рычажными механизмами 2-6 и кулачком 7 и вращается от электродвигателя 8 через маховик 9. Вал приводит в движение штамп 10 для просечки отверстий в лентах, штамп 11 для формования выдавок, штамп 12 для формовки концов держателей, полуматрицу 13, штамп 14 для обжимки резисторов и отрезки держателей, устройство для подачи проволочной спирали на каркасе, представляющее собой каретку 15 с шарнирно сцепленной с ней прижимной крышкой 16, прижимаемой пружиной 17 и открываемой штоком 18 с помощью кулачка 19. Каретка 15 может подниматься и опускаться с помощью кулачка 20 и штока 21 и совершать возвратно-поступательное движение от кулачка 22 с помощью рычага 23 и пружины 24.

Устройство для отрезки резисторов представляет собой абразивный диск 25, постоянно вращающийся на рычаге 26 от электродвигателя 27 и совершающий качательное движение с помощью пружины 28 и кулачка 29 с рычагом 30. Все кулачки 19, 20 и 22 устройства для подачи проволочной спирали и кулачок 29 устройства для отрезки резисторов неподвижно закреплены на валу 31, который кинематически связан с приводным валом 1.

Автомат содержит также размоточное устройство, состоящее из катушек 32 и 33, вращающихся на кронштейнах 34 и 35, и обжимной механизм, представляющий собой матрицу 36 для формовки и обжимки держателей, неподвижно закрепленную на ползуне 37, который перемещает ее из зоны штампа 12, осуществляющего формовку концов держателей, в зону штампа 14, обжимающего резисторы, и обратно с помощью кулачка 38, неподвижно сидящего на валу 39, кинематически связанного с приводным валом, и пружины 40. Механизм подачи состоит из двух подающих кареток 41 и 42 с пазами и прижимными рычагами 43 и 44, подпружиненными пружинами 45 и 46 и поднимаемыми с помощью кулачков 47 штоками 48 и 49. Каретки 41 и 42 совершают рабочий ход с помощью упора 50, который неподвижно укреплен на ползуне 37, а обратный - с помощью пружин 51 и 52 имеется также рычаг 53 с регулируемыми упорами, постоянно оттягиваемый пружиной 54 и работающий от кулачка 7 на приводном валу 1.

Автомат работает следующим образом.

Две ленты с катушек 32 и 33 заправляются через пазы подающих кареток 41 и 42 в штампы 10, 11 и 12 до матрицы 36 для формовки и обжимки держателей, после чего рычаги 43 и 44 защемляют ленты. После включения электродвигателя 8 кулачок 38, закрепленный на валу 39, поворачивается и перемещает ползун 37 с закрепленной на нем матрицей 36 вправо. Одновременно, по мере отхода упора 50 на ползуне 37, под действием пружин 51 и 52 перемещаются вправо и подающие каретки 41 и 42, причем ролики рычагов 43 и 44 располагаются под штоками 48 и 49. Дойдя до регулируемых упоров рычага 53, подающие каретки 41 и 42 останавливаются на расстояниях от упора 50, равных шагам подачи лент, а ползун 37 продолжает движение, пока матрица 36 для формовки и обжимки держателей не попадет в зону действия гибочного штампа 12, после чего ползун 37 останавливается, а полуматрица 13 под действием механизма 5 поднимается и образует вместе с матрицей 36 контур для гибки. После этого одновременно срабатывают штамп 10, осуществляющий просечку отверстий, штамп 11, формующий выдавки, и гибочный штамп 12. Затем под действием кулачка 47 штоки 48 и 49 поднимают рычаги 43 и 44, освобождая тем самым ленты. Одновременно рычаг 53 под действием пружины 54 при повороте кулачка 7 отходит вправо, и подающие каретки 41 и 42 под действием пружин 51 и 52 перемещаются вправо до упора 50, в то время как ленты остаются на месте, будучи зажаты в штампах 10, 11 и 12. Полуматрица 13 под действием механизма 5 опускается. При дальнейшем вращении вала 1 штампы 10, 11 и 12 поднимаются, и кулачок 47 освобождает штоки 48 и 49, а тем самым и рычаги 43 и 44, которые под действием пружин 45 и 46 опять защемляют ленты. Так как вал 39 продолжает вращаться, то кулачок 38, поворачиваясь, освобождает ползун 37, и пружина 40 начинает перемещать его влево вместе с подающими каретками 41 и 42 и зажатыми в них лентами. Матрица 36 попадает в зону действия штампа 14. Затем кулачок 20 поднимает шток 21 вместе с кареткой 15, а кулачок 22 освобождает рычаг 23, и пружина 24 начинает перемещать каретку 15 вперед вместе с зажатой в ней проволочной спиралью на каркасе. Когда конец прутка расположится над матрицей 36 с находящимися в ней отформованными концами лент, кулачек 20 освобождает шток 21, и под действием пружины 17 каретка 15 опускается, укладывая спираль на отформованные концы лент.

Сразу же вслед за этим под действием механизма 6 срабатывает штамп 14, обжимая держатели вокруг прутка и отрезая концы лент. Пока штамп 14 находится в нижнем положении, кулачок 29 с помощью рычага 30 освобождает рычаг 26 с абразивным диском 25, который вращается от электродвигателя 27 и подается вправо пружиной 28, отрезая ранее обжатый держателями участок проволочной спирали. Отрезав резистор, абразивный диск 25 сразу же отводится влево кулачком 29, после чего кулачок 19 поднимает с помощью штока 18 крышку 16 каретки, освобождая спираль, а рычаг 23 под действием кулачка 22 отодвигает каретку 15 назад. Кулачок 19 освобождает шток 18, и пружина 17 отпускает крышку 16 каретки 15, зажимая пруток. Штамп 14 для обжимки и отрезки держателей поднимается вверх. Одновременно кулачок 20 с помощью штока 21 поднимает каретку 15, вследствие чего зажатый в ней пруток с держателями поднимается над матрицей 36, а кулачок 38 начинает опять перемещать ползун 37 с матрицей для формовки и обжимки держателей вправо в зону действия штампа 13, т.е. начинает повторять цикл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИВАГ»КИ ПРОВОЛОЧНЫХ ВЫВОДОВ | 1971 |

|

SU297090A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1667996A2 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Устройство для изготовления рулонных пружин | 1983 |

|

SU1148671A1 |

| Станок для соединения витков бортового кольца из стальной ленты | 1981 |

|

SU1022771A1 |

| Автомат для изготовления деталей из проволоки | 1972 |

|

SU444592A1 |

Автомат для сборки проволочных резисторов, содержащий приводной вал с кулачково-рычажными механизмами, штампы для изготовления держателей из двух лент, подающий эти ленты механизм, устройство для подачи намотанной на каркас проволочной спирали и устройство для отрезки готового резистора, отличающийся тем, что, с целью обеспечения возможности одновременного изготовления обоих держателей путем подачи двух лент с разным шагом, матрица указанных штампов неподвижно закреплена на ползуне, приводимом в движение кулачково-пружинным механизмом, а механизм подачи лент состоит из двух подающих кареток, совершающих рабочий ход от упора, укрепленного на указанном ползуне, и обратный ход - с помощью пружин и рычага с регулируемыми упорами, управляемого кулачком и предназначенного для остановки подающих кареток на разных расстояниях от упора на ползуне, определяющих величину шага каждой ленты.

Авторы

Даты

1968-11-19—Публикация

1967-07-31—Подача