Изобретение относится к литейному производству, в частности к обработке металла в форме.

Цель изобретения - обеспечение возможности получения поверхностного легирования отливки и экономии легирующих элементов.

Способ обработки заключается в следующем.

Заливают металл в вакуумную форму и одновременно осуществляют инжектирование порошкообразных легирующих элементов через выпор в полость формы струей атмосферного воздуха. При заливке метал- ла в форму в ней происходит выгорание синтетической пленки, причем пленка выгорает по мере заполнения формы расплавом металла. Ввиду различных температур плавления пленки и металла пленка начинает го реть до соприкосновения с расплавом

Наличие фронта горения между твердой пленкой и расплавом приводит к нарушению герметичности формы, и как следствие, к падению давления в полости формы, так как воздух из формы отсасывается вакуумной системой. За счет падения давления в полости вакуумной формы возникает направленное движение атмосферного воздуха через выпор в полость формы Атмосферный воздух, поступая через выпор в полость формы, захватывает частицы легирующих элементов и вносит их в полость Легирующие элементы равномерно покрывают поверхность расплава металла под выпором и частично стремятся к стенкам формы а именно в промежуток между жидким металлом и твердой пленкой.

О

о

00

о

л

Ю

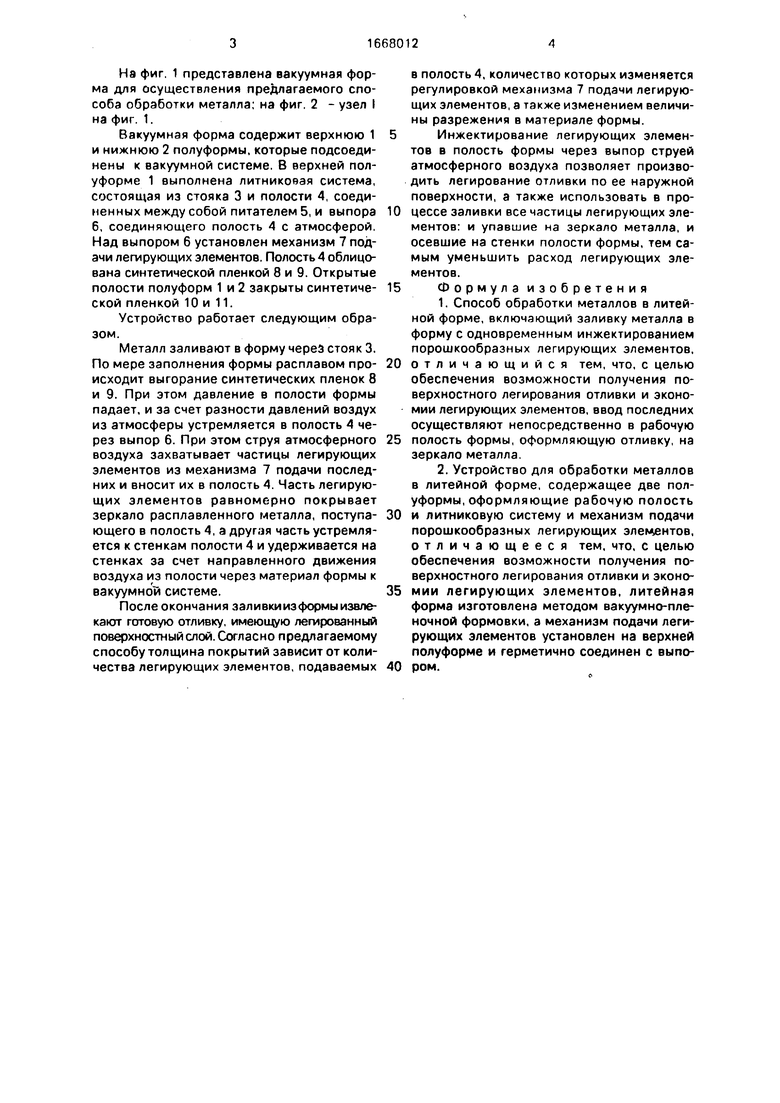

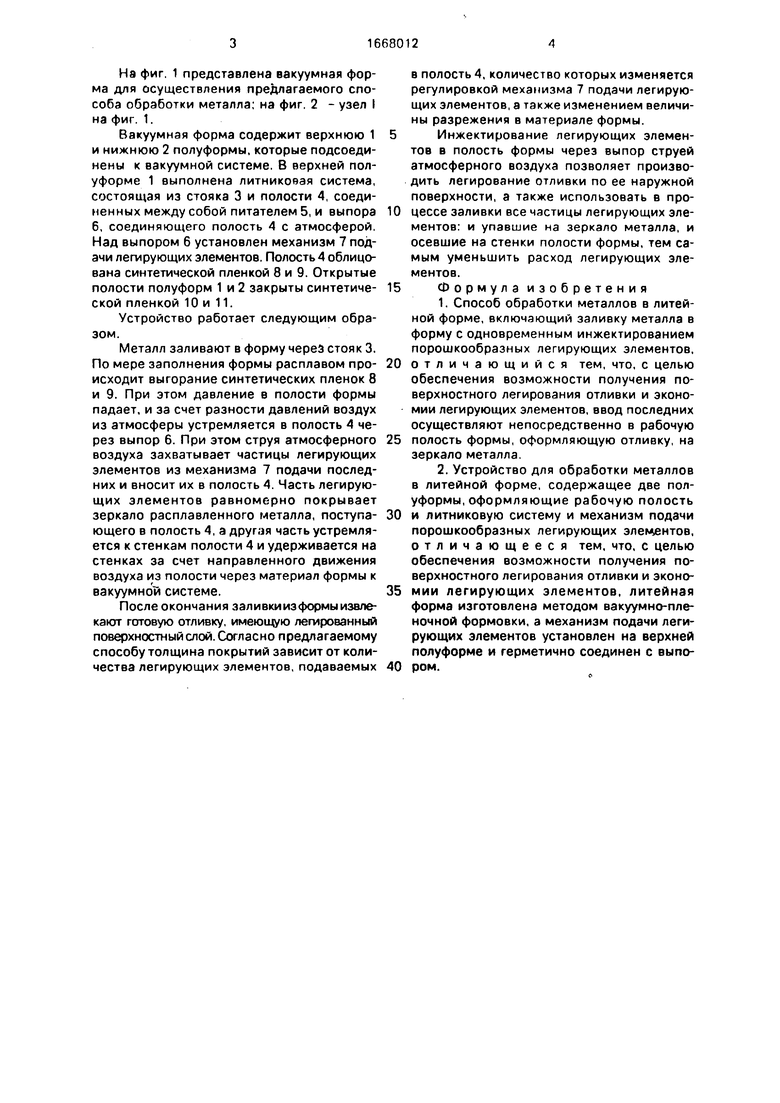

На фиг. 1 представлена вакуумная форма для осуществления предлагаемого способа обработки металла; на фиг. 2 - узел I на фиг. 1.

Вакуумная форма содержит верхнюю 1 и нижнюю 2 полуформы, которые подсоединены к вакуумной системе. В верхней полуформе 1 выполнена литниковая система, состоящая из стояка 3 и полости 4, соединенных между собой питателем 5, и выпора 6, соединяющего полость 4 с атмосферой. Над выпором 6 установлен механизм 7 подачи легирующих элементов. Полость 4 облицована синтетической пленкой 8 и 9. Открытые полости полуформ 1 и 2 закрыты синтетической пленкой 10 и 11.

Устройство работает следующим образом.

Металл заливают в форму через стояк 3. По мере заполнения формы расплавом происходит выгорание синтетических пленок 8 и 9. При этом давление в полости формы падает, и за счет разности давлений воздух из атмосферы устремляется в полость 4 через выпор 6. При этом струя атмосферного воздуха захватывает частицы легирующих элементов из механизма 7 подачи последних и вносит их в полость 4. Часть легирующих элементов равномерно покрывает зеркало расплавленного металла, поступающего в полость 4, а другая часть устремляется к стенкам полости 4 и удерживается на стенках за счет направленного движения воздуха из полости через материал формы к вакуумной системе.

После окончания заливки из формы извлекают готовую отливку, имеющую легированный поверхностный слой. Согласно предлагаемому способу толщина покрытий зависит от количества легирующих элементов, подаваемых

в полость 4, количество которых изменяется регулировкой механизма 7 подачи легирующих элементов, а также изменением величины разрежения в материале формы.

Инжектирование легирующих элементов в полость формы через выпор струей атмосферного воздуха позволяет производить легирование отливки по ее наружной поверхности, а также использовать в процессе заливки все частицы легирующих элементов: и упавшие на зеркало металла, и осевшие на стенки полости формы, тем самым уменьшить расход легирующих элементов.

Формула изобретения

1.Способ обработки металлов в литейной форме, включающий заливку металла в форму с одновременным инжектированием порошкообразных легирующих элементов,

отличающийся тем, что, с целью обеспечения возможности получения поверхностного легирования отливки и экономии легирующих элементов, ввод последних осуществляют непосредственно в рабочую

полость формы, оформляющую отливку, на зеркало металла.

2.Устройство для обработки металлов в литейной форме, содержащее две полуформы, оформляющие рабочую полость

и литниковую систему и механизм подачи порошкообразных легирующих элементов, отличающееся тем, что, с целью обеспечения возможности получения поверхностного легирования отливки и экономии легирующих элементов, литейная форма изготовлена методом вакуумно-пле- ночной формовки, а механизм подачи легирующих элементов установлен на верхней полуформе и герметично соединен с выпором.

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| Литейная форма | 1980 |

|

SU904873A1 |

| Литейная форма | 1982 |

|

SU1090486A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| Литейная форма | 1977 |

|

SU634839A1 |

| Способ получения отливок | 1985 |

|

SU1266644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020026C1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

Изобретение относится к литейному производству, в частности к обработке металла в форме. Цель - обеспечение возможности получения поверхностного легирования отливок и экономию легирующих элементов. Способ обработки заключается в инжектировании легирующих элементов в полость формы. Инжектирование осуществляют через выпор одновременно с вводом металла в литниковую систему струей атмосферного воздуха за счет разности давлений в полости формы и вне ее. Устройство для осуществления предлагаемого способа представляет собой вакуумную форму. Вакуумная форма содержит верхнюю полуформу и нижнюю, которые подсоединены к вакуумной системе. В верхней полуформе выполнена литниковая система, состоящая из стояка и полости, соединенных между собой питателем, и выпора, соединяющего полость с атмосферой. Над выпором установлен механизм подачи легирующих элементов. Полость формы облицована синтетической пленкой. Открытые полости полуформ закрыты синтетической пленкой. 2 с.п. ф-лы, 2 ил.

| Литниковая система для заливки форм металлом | 1977 |

|

SU686810A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-19—Подача