направленных перпендикулярно оси заготовки и наплавляют в них инструментальный материал.

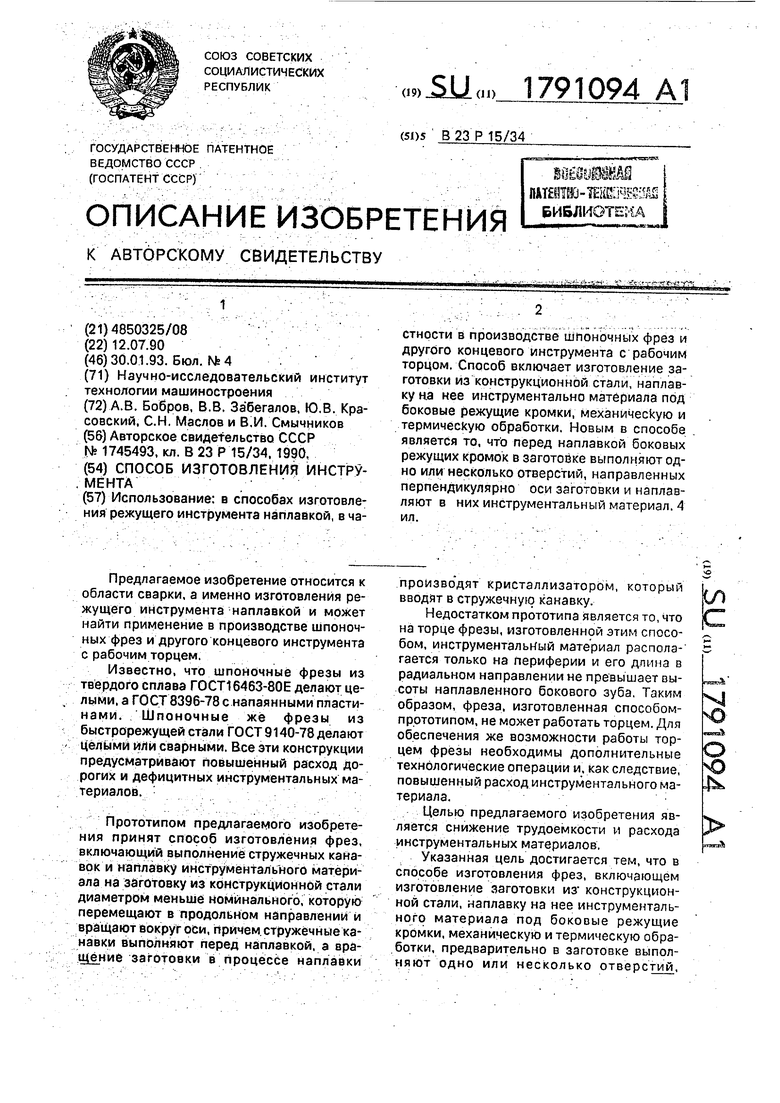

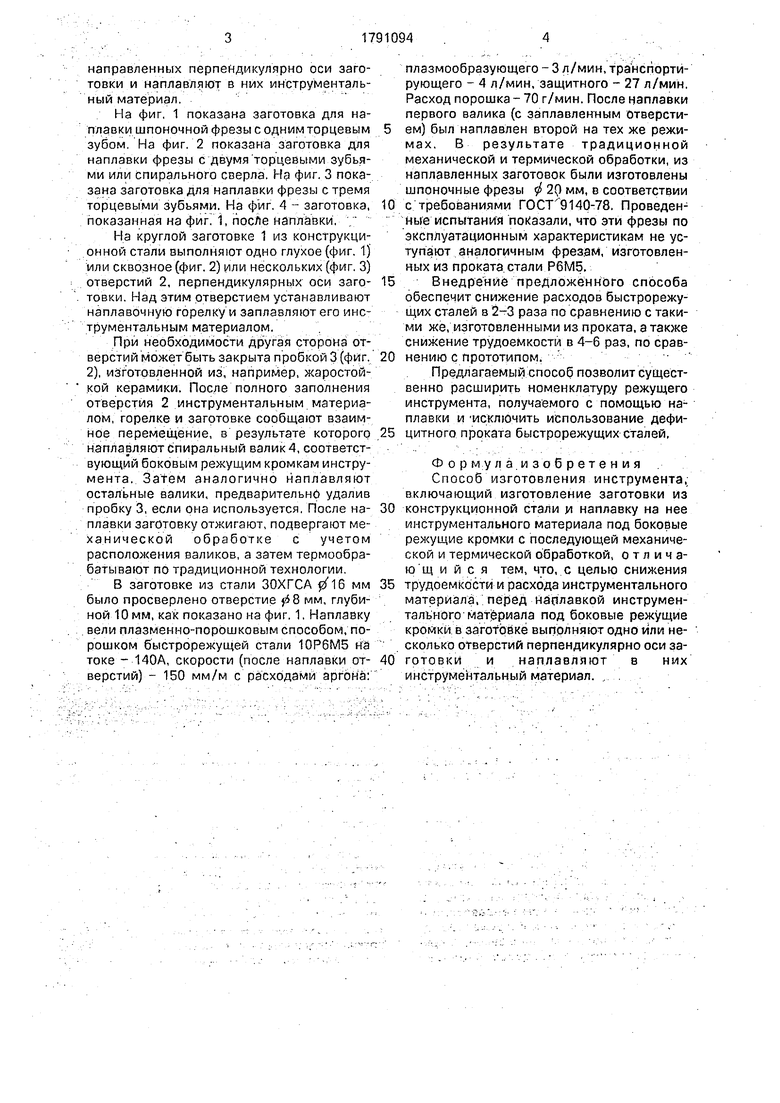

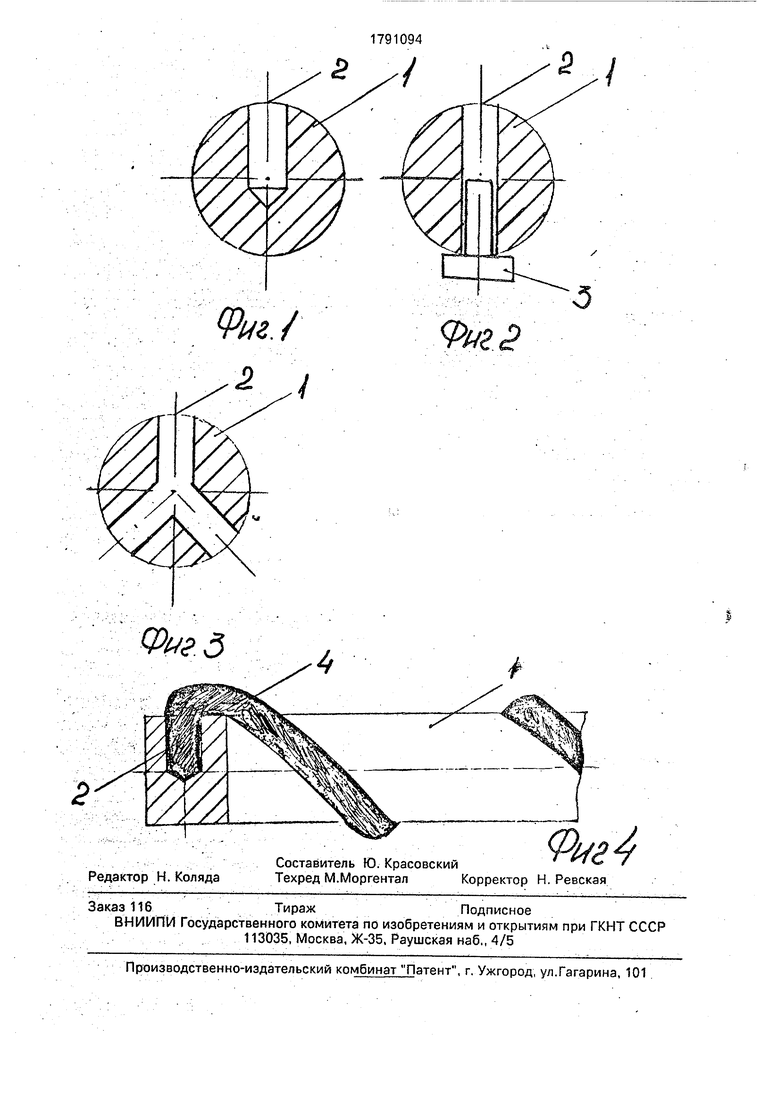

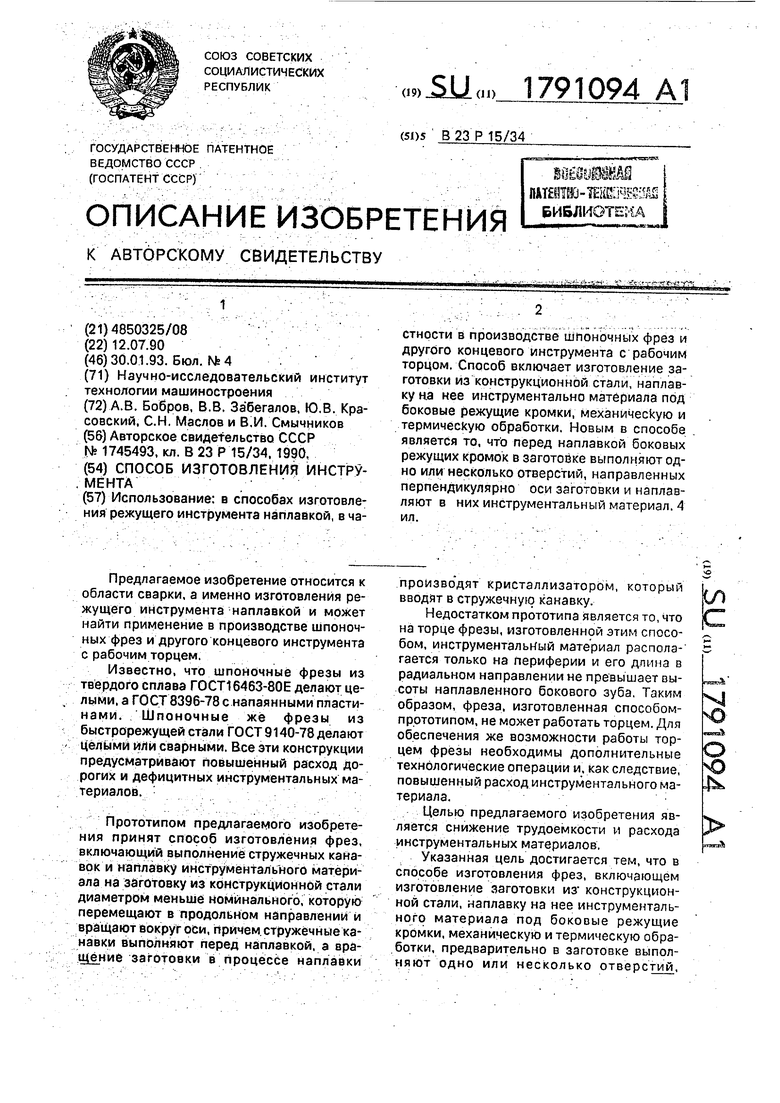

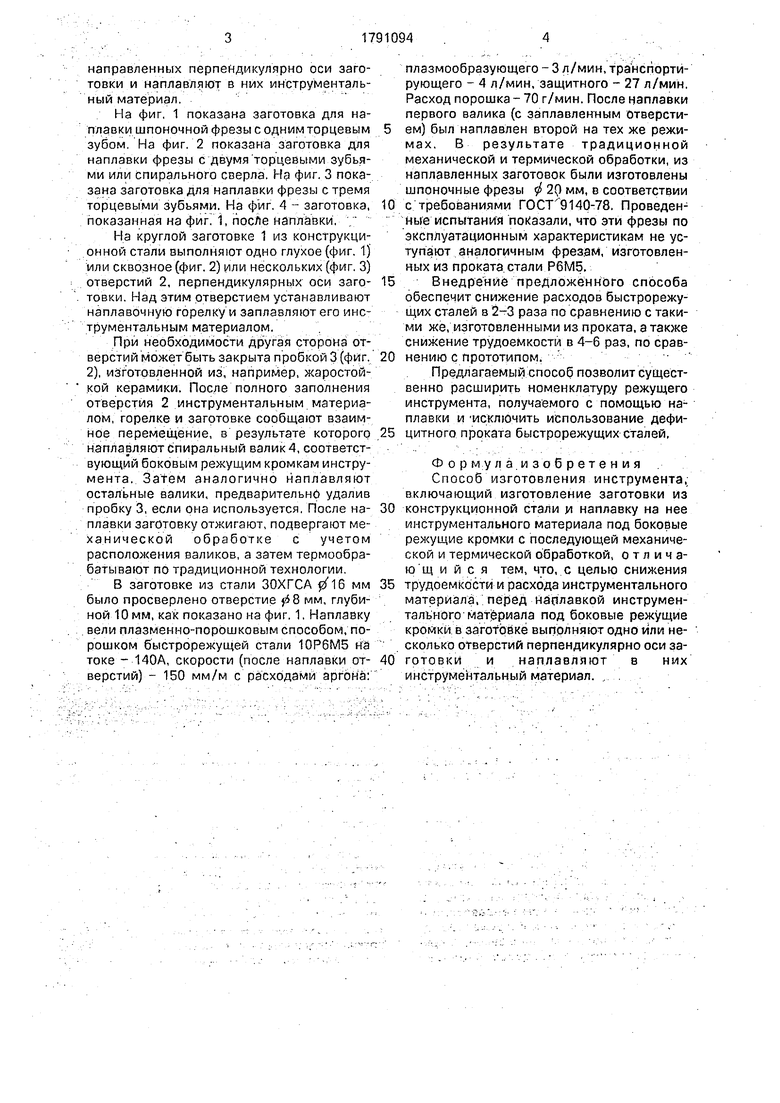

На фиг, 1 показана заготовка для наплавки шпоночной фрезы с одним торцевым зубом. На фиг. 2 показана заготовка для наплавки фрезы с двумя торцевыми зубьями или спирального сверла. На фиг. 3 показана заготовка для наплавки фрезы стремя торцевыми зубьями. На фиг. 4 - заготовка, показанная на фиг. 1, после наплавки,

На круглой заготовке 1 из конструкционной стали выполняют одно глухое (фиг. 1) или сквозное (фиг, 2) или нескольких (фиг. 3) отверстий 2, перпендикулярных оси заготовки. Над этим отверстием устанавливают наплавочную горелку и заплавляютего инструментальным материалом.

При необходимости другая сторона отверстий может быть закрыта пробкой 3 (фиг. 2), изготовленной из, например, жаростойкой керамики. После полного заполнения отверстия 2 инструментальным материалом, горелке и заготовке сообщают взаимное перемещение, в результате которого наплавляют спиральный валик 4, соответствующий боковым режущим кромкам инструмента. Затем аналогично наплавляют остальные валики, предварительно удалив пробку 3, если она используется, После наплавки заготовку отжигают, подвергают ме- ханической обработке с учетом расположения валиков, а затем термообра- батывают по традиционной технологии.

В заготовке из стали ЗОХГСА $Пб мм было просверлено отверстие fS8 мм, глубиной 10мм, как показано на фиг. 1, Наплавку . вели плазменно-порошковым способом, порошком быстрорежущей стали 10Р6М5 на токе - 140А, скорости (после наплавки отверстий) - 150 мм/м с расходами аргона:

плазмообразующего - 3 л/мин, транспортирующего - 4 л/мин, защитного - 27 л/мин. Расход порошка - 70 г/мин. После наплавки первого валика (с заплавленным отверстием) был наплавлен второй на тех же режимах. В результате традиционной механической и термической обработки, из наплавленных заготовок были изготовлены шпоночные фрезы 20 мм, в соответствии

с требованиямиТОСТ Э 140-78. Проведенные испытания показали, что эти фрезы по эксплуатационным характеристикам не уступают аналогичным фрезам, изготовленных из проката, стали Р6М5.

Внедрение предложенного способа обеспечит снижение расходов быстрорежущих сталей в 2-3 раза по сравнению с такими же, изготовленными из проката, а также снижение трудоемкости в 4-6 раз, по сравнению с прототипом.

Предлагаемый способ позволит существенно расширить номенклатуру режущего инструмента, получаемого с помощью наплавки и исключить использование дефицитного проката быстрорежущих сталей,

Ф о р м у л а. и з о б р ет е н и я Способ изготовления инструмента,; включающий изготовление заготовки из

конструкционной стали и наплавку на нее инструментального материала под боковые режущие кромки с последующей механической и термической обработкой, отличающийся тем, что, с целью снижения

трудоемкости и расхода инструментального материала, перед наплавкой инструментального материала под боковые режущие кромки в заготовке выполняют одно или несколько отверстий перпендикулярно оси заготовки и наплавляют в них инструментальный материал. ...

Заказ 116Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| Способ изготовления фрез | 1990 |

|

SU1745493A1 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1668067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-12—Подача