Изобретение относится к обработке наружных цилиндрических поверхностей деталей, преимущественно поршневых колец двигателей внутреннего сгорания.

Цель изобретения - повышение качества и производительности обработки поршневых колец.

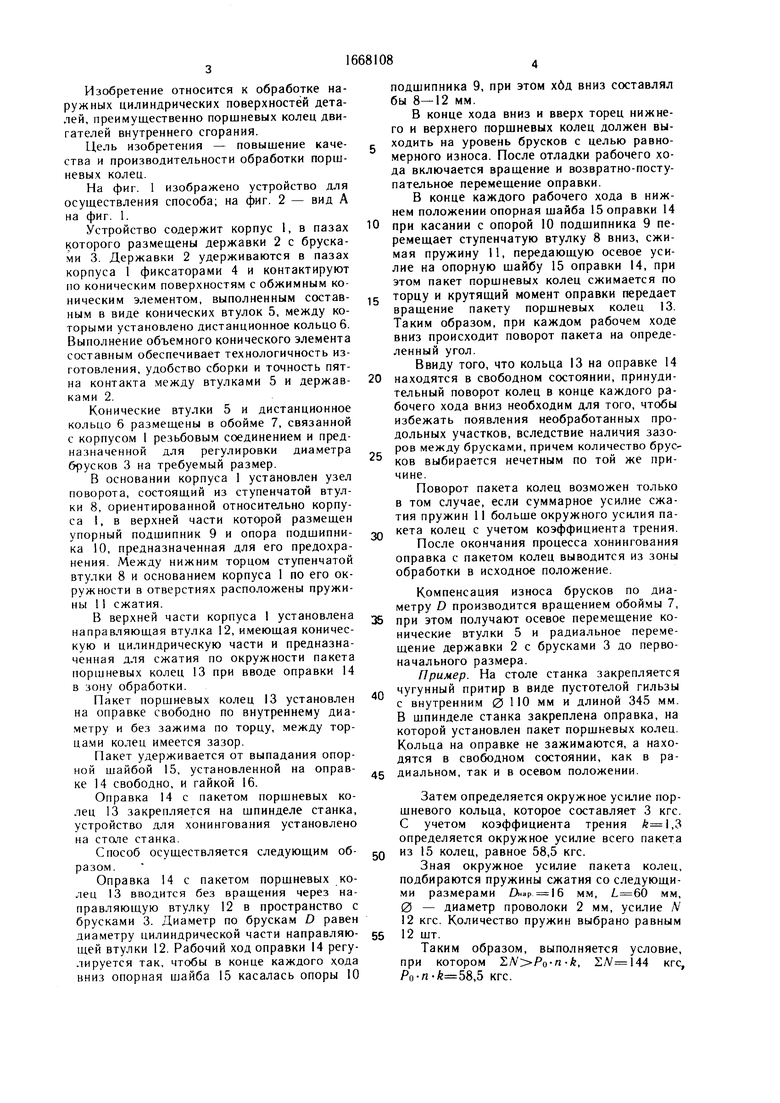

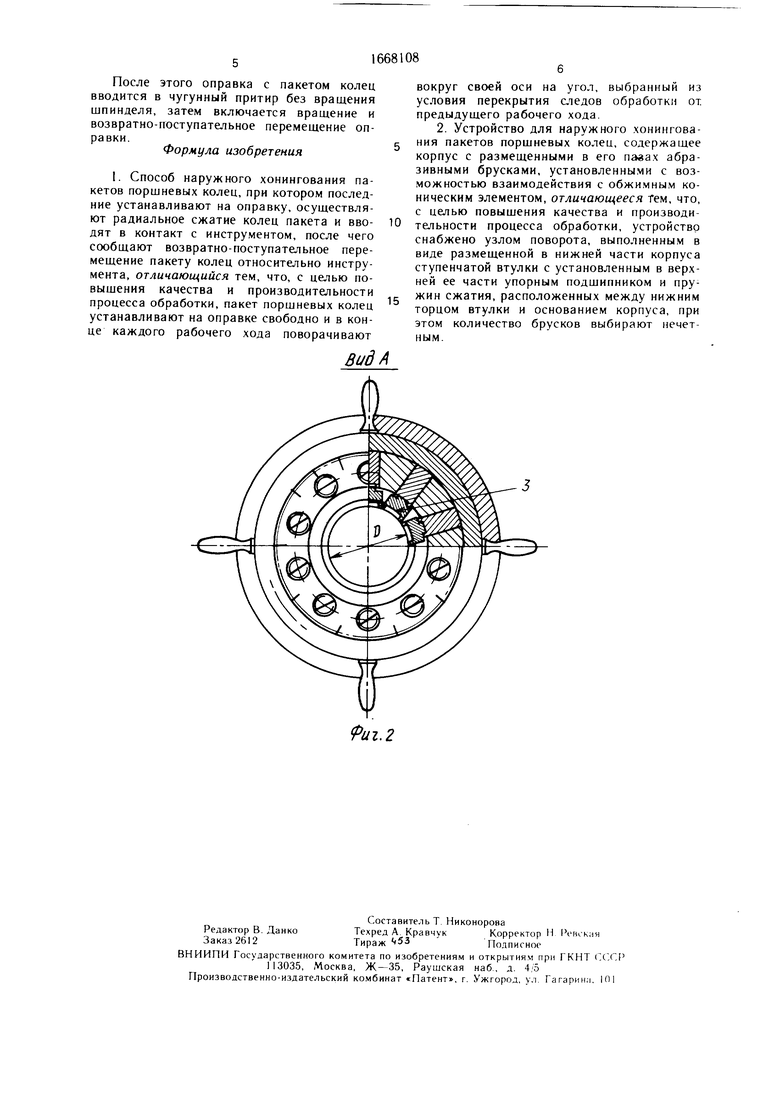

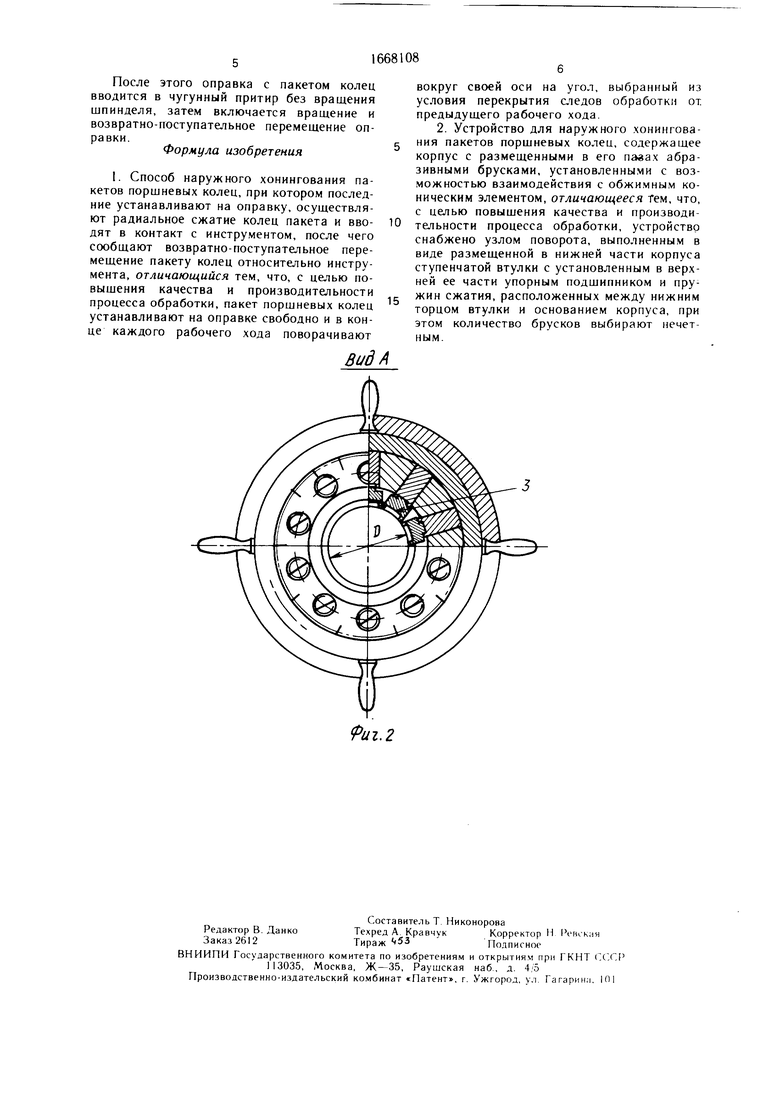

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 - вид А на фиг. 1.

Устройство содержит корпус 1, в пазах которого размещены державки 2 с брусками 3. Державки 2 удерживаются в пазах корпуса 1 фиксаторами 4 и контактируют по коническим поверхностям с обжимным коническим элементом, выполненным составным в виде конических втулок 5, между которыми установлено дистанционное кольцо 6. Выполнение объемного конического элемента составным обеспечивает технологичность изготовления, удобство сборки и точность пятна контакта между втулками 5 и державками 2.

Конические втулки 5 и дистанционное кольцо 6 размещены в обойме 7, связанной с корпусом 1 резьбовым соединением и предназначенной для регулировки диаметра брусков 3 на требуемый размер.

В основании корпуса 1 установлен узел поворота, состоящий из ступенчатой втулки 8, ориентированной относительно корпуса 1, в верхней части которой размещен упорный подшипник 9 и опора подшипника 10, предназначенная для его предохранения. Между нижним торцом ступенчатой втулки 8 и основанием корпуса 1 по его окружности в отверстиях расположены пружины 11 сжатия.

В верхней части корпуса 1 установлена направляющая втулка 12, имеющая коническую и цилиндрическую части и предназначенная для сжатия по окружности пакета поршневых колец 13 при вводе оправки 14 в зону обработки.

Пакет поршневых колец 13 установлен на оправке свободно по внутреннему диаметру и без зажима по торцу, между торцами колец имеется зазор.

Пакет удерживается от выпадания опорной шайбой 15, установленной на оправке 14 свободно, и гайкой 16.

Оправка 14 с пакетом поршневых колец 13 закрепляется на шпинделе станка, устройство для хонингования установлено на столе станка.

Способ осуществляется следующим образом.

Оправка 14 с пакетом поршневых колец 13 вводится без вращения через направляющую втулку 12 в пространство с брусками 3. Диаметр по брускам D равен диаметру цилиндрической части направляющей втулки 12. Рабочий ход оправки 14 регулируется так, чтобы в конце каждого хода вниз опорная шайба 15 касалась опоры 10

подшипника 9, при этом хбд вниз составлял бы 8-12 мм.

В конце хода вниз и вверх торец нижнего и верхнего поршневых колец должен вы- ходить на уровень брусков с целью равномерного износа. После отладки рабочего хода включается вращение и возвратно-поступательное перемещение оправки.

В конце каждого рабочего хода в нижнем положении опорная шайба 15 оправки 14 0 при касании с опорой 10 подшипника 9 перемещает ступенчатую втулку 8 вниз, сжимая пружину 11, передающую осевое усилие на опорную шайбу 15 оправки 14, при этом пакет поршневых колец сжимается по торцу и крутящий момент оправки передает вращение пакету поршневых колец 13. Таким образом, при каждом рабочем ходе вниз происходит поворот пакета на определенный угол.

Ввиду того, что кольца 13 на оправке 14 0 находятся в свободном состоянии, принудительный поворот колец в конце каждого рабочего хода вниз необходим для того, чтобы избежать появления необработанных продольных участков, вследствие наличия зазоров между брусками, причем количество брусков выбирается нечетным по той же причине.

Поворот пакета колец возможен только в том случае, если суммарное усилие сжатия пружин 11 больше окружного усилия пакета колец с учетом коэффициента трения.

После окончания процесса хонингования оправка с пакетом колец выводится из зоны обработки в исходное положение.

Компенсация износа брусков по диаметру D производится вращением обоймы 7, при этом получают осевое перемещение конические втулки 5 и радиальное перемещение державки 2 с брусками 3 до первоначального размера.

Пример. На столе станка закрепляется чугунный притир в виде пустотелой гильзы с внутренним 0 110 мм и длиной 345 мм. В шпинделе станка закреплена оправка, на которой установлен пакет поршневых колец. Кольца на оправке не зажимаются, а находятся в свободном состоянии, как в радиальном, так и в осевом положении.

5

0

5

0

5

0

5

Затем определяется окружное усилие поршневого кольца, которое составляет 3 кгс. С учетом коэффициента трения ,3 определяется окружное усилие всего пакета из 15 колец, равное 58,5 кгс.

Зная окружное усилие пакета колец, подбираются пружины сжатия со следующими размерами мм, мм, 0 - диаметр проволоки 2 мм, усилие /V 12 кгс. Количество пружин выбрано равным 12 шт.

Таким образом, выполняется условие, при котором , кгс /Vrt-Ј 58,5 кгс.

После этого оправка с пакетом колец вводится в чугунный притир без вращения шпинделя, затем включается вращение и возвратно-поступательное перемещение оправки.

Формула изобретения

1. Способ наружного хонингования пакетов поршневых колец, при котором последние устанавливают на оправку, осуществляют радиальное сжатие колец пакета и вводят в контакт с инструментом, после чего сообщают возвратно-поступательное перемещение пакету колец относительно инструмента, отличающийся тем, что, с целью повышения качества и производительности процесса обработки, пакет поршневых колец устанавливают на оправке свободно и в конце каждого рабочего хода поворачивают

0

вокруг своей оси на угол, выбранный из условия перекрытия следов обработки от предыдущего рабочего хода.

2. Устройство для наружного хонингования пакетов поршневых колец, содержащее корпус с размещенными в его павах абразивными брусками, установленными с возможностью взаимодействия с обжимным коническим элементом, отличающееся тем, что, с целью повышения качества и производительности процесса обработки, устройство снабжено узлом поворота, выполненным в виде размещенной в нижней части корпуса ступенчатой втулки с установленным в верхней ее части упорным подшипником и пружин сжатия, расположенных между нижним торцом втулки и основанием корпуса, при этом количество брусков выбирают нечетным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наружного хонингования пакетов поршневых колец | 1981 |

|

SU1042967A1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| ПАТЕНТНО- in •^ ТЕХ'ЛИЧССКАЯ БИБЛИОТЕКАИ. Е. Фрагин | 1970 |

|

SU268931A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440884C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2041050C1 |

Изобретение относится к обработке наружных цилиндрических поверхностей деталей, преимущественно поршневых колец двигателей внутреннего сгорания. Цель изобретения - повышение качества и производительности обработки. Поршневые кольца устанавливают на оправку, осуществляют радиальное сжатие колец пакета и вводят в контакт с инструментом. Сообщают возвратно-поступательное перемещение пакету колец относительно инструмента. При этом пакет поршневых колец устанавливают на оправке свободно и в конце каждого рабочего хода поворачивают вокруг своей оси на угол, выбранный из условия перекрытия следов обработки от предыдущего рабочего хода. В устройстве для реализации способа наружного хонингования в основании корпуса 1 установлен узел поворота, состоящий из ступенчатой втулки 8, в верхней части которой размещен упорный подшипник 9 и опора 10 подшипника. Между нижним торцом ступенчатой втулки 8 и основанием корпуса 1 по его окружности в отверстиях расположены пружины сжатия 11. 2 с.п.ф-лы, 2 ил.

Вид А

Риг. 2

| Устройство для наружного хонингования пакетов поршневых колец | 1973 |

|

SU517473A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-05—Подача