Изобретение относится к текстильной промышленности, а именно к устройствам для жидкостных обработок текстильных материалов, преимущественно в паковках, под давлением.

Цель изобретения - уменьшение модуля ванны и расширение технологических возможностей.

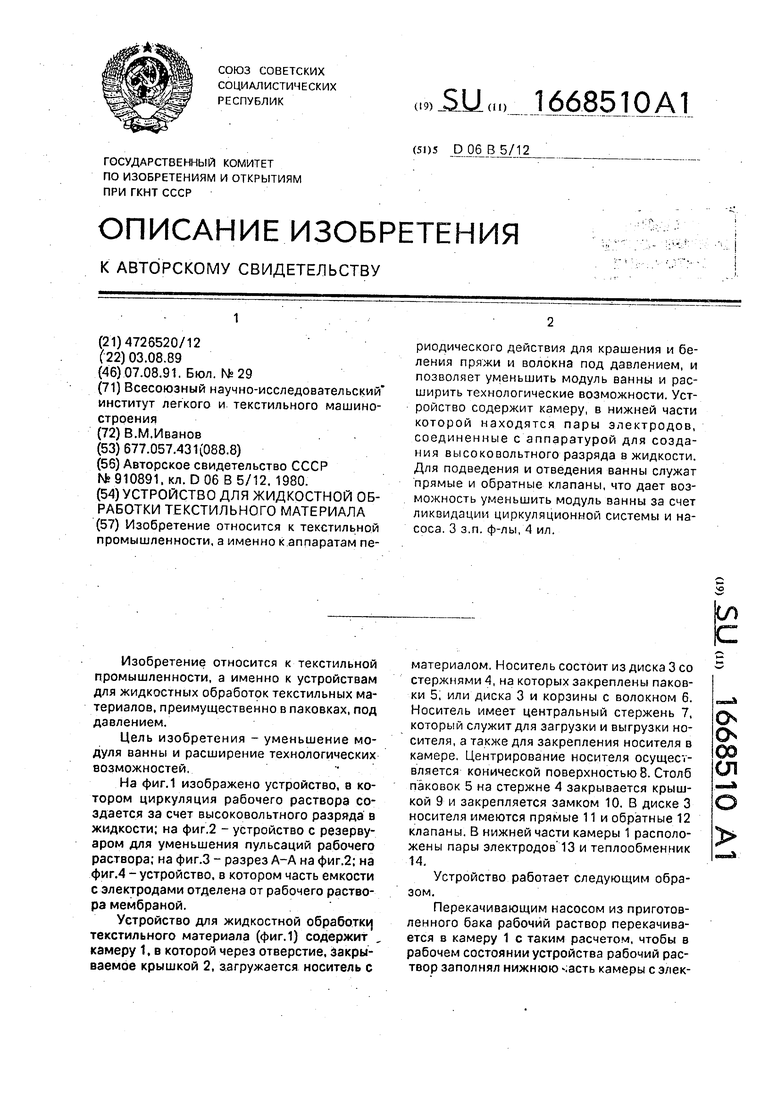

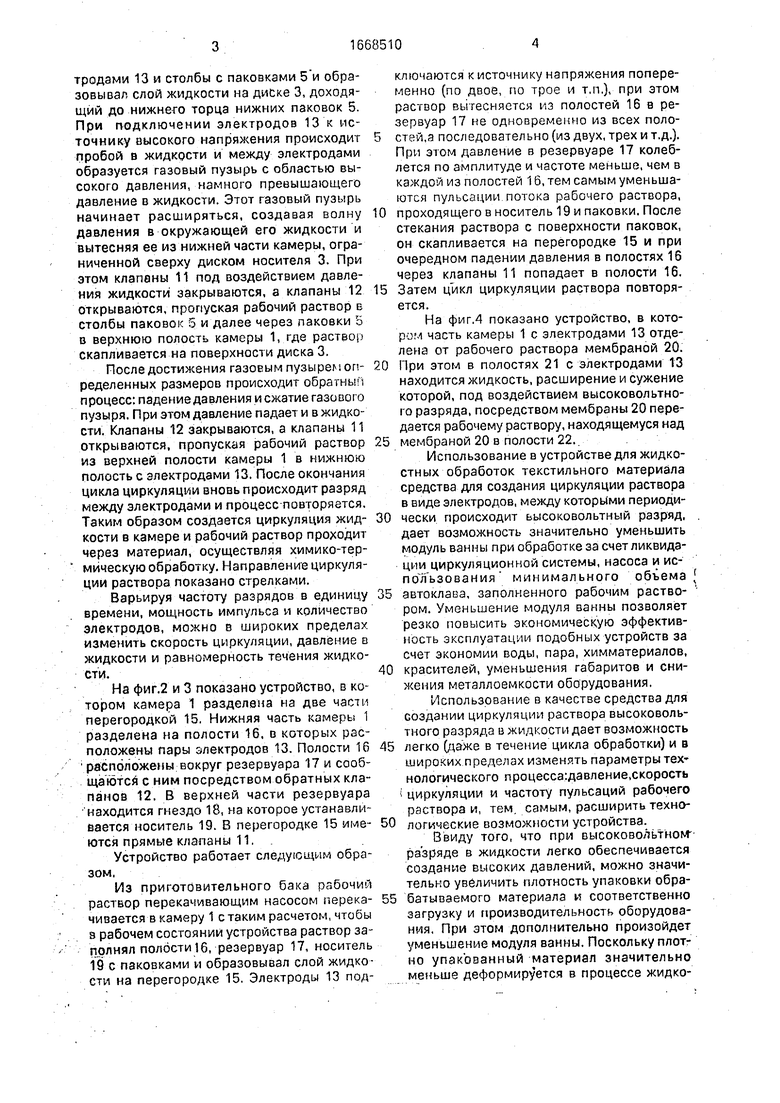

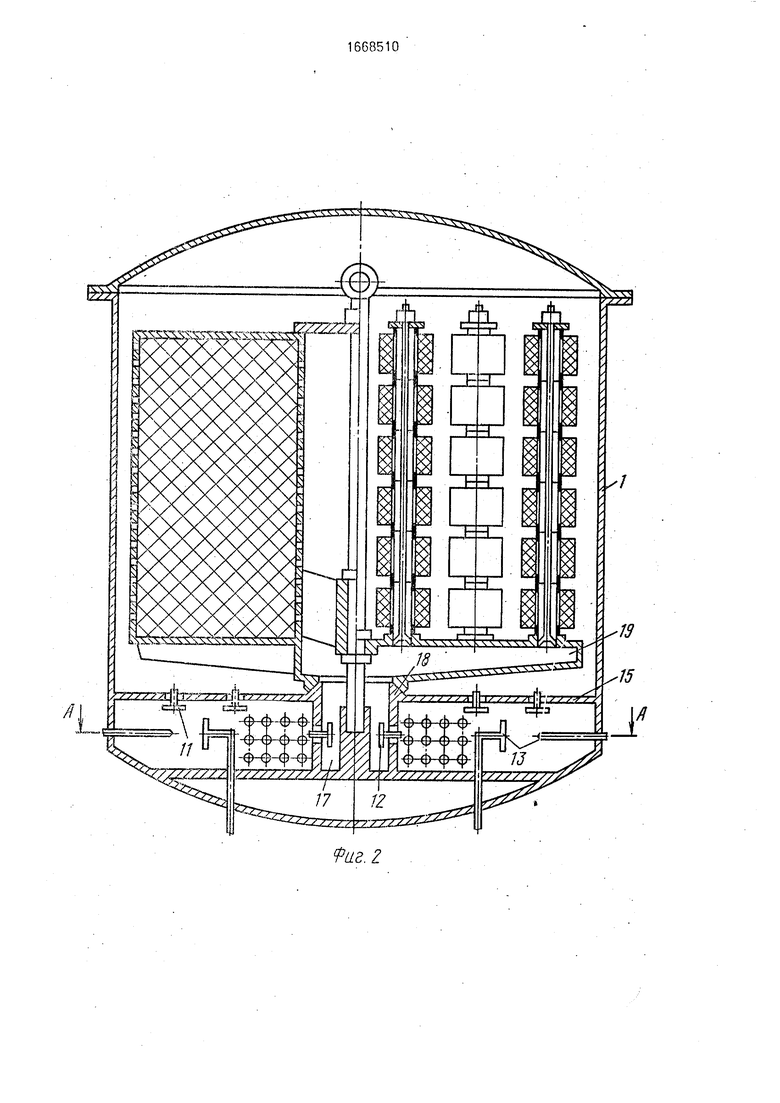

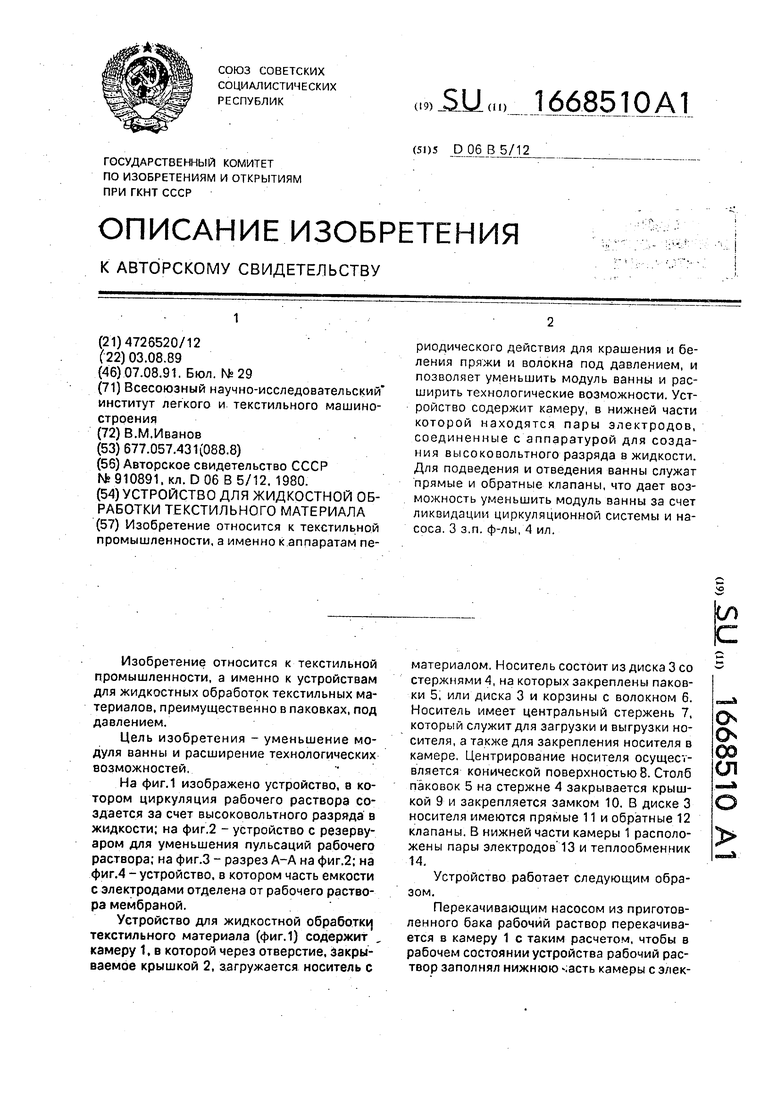

На фиг.1 изображено устройство, а котором циркуляция рабочего раствора создается за счет высоковольтного разряда в жидкости; на фиг.2 - устройство с резервуаром для уменьшения пульсаций рабочего раствора; на фиг.З - разрез А-А на фиг.2; на фиг.4 -устройство, в котором часть емкости с электродами отделена от рабочего раствора мембраной.

Устройство для жидкостной обработки, текстильного материала (фиг.1) содержит , камеру 1, в которой через отверстие, закрываемое крышкой 2, загружается носитель с

материалом. Носитель состоит из диска 3 со стержнями 4, на которых закреплены паковки 5, или диска 3 и корзины с волокном 6. Носитель имеет центральный стержень 7, который служит для загрузки и выгрузки носителя, а также для закрепления носителя в камере. Центрирование носителя осуществляется конической поверхностью 8. Столб паковок 5 на стержне 4 закрывается крышкой 9 и закрепляется замком 10. В диске 3 носителя имеются прямые 11 и обратные 12 клапаны. В нижней части камеры 1 расположены пары электродов 13 и теплообменник 14.

Устройство работает следующим образом.

Перекачивающим насосом из приготовленного бака рабочий раствор перекачивается в камеру 1 с таким расчетом, чтобы в рабочем состоянии устройства рабочий раствор заполнял нижнюю .асть камеры с элекО

о

00 (Л

тродами 13 и столбы с паковками 5 и образовывал слой жидкости на диске 3, доходящий до нижнего торца нижних паковок 5 При подключении электродов 13 к источнику высокого напряжения происходит пробой в жидкости и между электродами образуется газовый пузырь с областью высокого давления, намною превышающего давление в жидкости. Этот газовый пузырь начинает расширяться, создавая волну давления в окружающей его жидкости и вытесняя ее из нижней части камеры, ограниченной сверху диском носителя 3. При этом клапаны 11 под воздействием давления жидкости закрываются, а клапаны 12 открываются, пропуская рабочий раствор в столбы паковок 5 и далее через паковки Ь в верхнюю полость камеры 1, где раствор скапливается на поверхности диска 3.

После достижения газовым пузырем определенных размеров происходит обратным процесс: падение давления и сжатие газового пузыря. При этом давление падает и в жидкости. Клапаны 12 закрываются, а клапаны 11 открываются, пропуская рабочий раствор из верхней полости камеры 1 в нижнюю полость с электродами 13. После окончания цикла циркуляции вновь происходит разряд между электродами и процесс повторяется. Таким образом создается циркуляция жидкости в камере и рабочий раствор проходил через материал, осуществляя химико-термическую обработку. Направление циркуляции раствора показано стрелками.

Варьируя частоту разрядов в единицу времени, мощность импульса и количество электродов, можно в широких пределах изменить скорость циркуляции, давление в жидкости и равномерность течения жидкости.

На фиг.2 и 3 показано устройство, в котором камера 1 разделена на две части перегородкой 15. Нижняя часть камеры 1 разделена на полости 16, в которых расположены пары электродов 13. Полости 16 расположены вокруг резервуара 17 и сообщаются с ним посредством обратных клапанов 12. В верхней части резервуара находится гнездо 18, на которое устанавливается носитель 19. В перегородке 15 имеются прямые клапаны 11.

Устройство работает следующим образом,

Из приготовительного бака рабочий раствор перекачивающим насосом перекачивается в камеру 1 с таким расчетом, чтобы э рабочем состоянии устройства раствор заполнял полости 16, резервуар 17, носитель 19 с паковками и образовывал слой жидкости на перегородке 15 Электроды 13 подключаются к источнику напряжения попеременно (по двое, по трое и т.п.), при этом раствор вытесняется из полостей 16 в резервуар 17 не одновременно из всех полостей.а последовательно (из двух, трех и т.д.). При этом давление в резервуаре 17 колеблется по амплитуде и частоте меньше, чем в каждом из полостей 16, тем самым уменьшаются пульсации потока рабочего раствора,

0 проходящего в носитель 19 и паковки. После стекания раствора с поверхности паковок, он скапливается на перегородке 15 и при очередном падении давления в полостях 16 через клапаны 11 попадает в полости 16.

5 Затем цикл циркуляции раствора повторяется.

На фиг.4 показано устройство, в кото- рлч часть камеры 1 с электродами 13 отделена от рабочего раствора мембраной 20.

0 При этом в полостях 21 с электродами 13 находится жидкость, расширение и сужение которой, под воздействием высоковольтно- i о разряда, посредством мембраны 20 передается рабочему раствору, находящемуся над

5 мембраной 20 в полости 22.

Использование в устройстве для жидкостных обработок текстильного материала средства для создания циркуляции раствора в виде электродов, между которыми периоди0 чески происходит высоковольтный разряд, дает возможность значительно уменьшить модуль ванны при обработке за счет ликвидации циркуляционной системы, насоса и использования минимального объема

5 автоклава, заполненного рабочим раствором. Уменьшение модуля ванны позволяет резко повысить экономическую эффективность эксплуатации подобных устройств за счет экономии воды, пара, химматериалов,

0 красителей, уменьшения габаритов и снижения металлоемкости оборудования.

Использование в качестве средства для создании циркуляции раствора высоковольтного разряда в жидкости дает возможность

5 легко (даже в течение цикла обработки) и в широких пределах изменять параметры технологического процесса:давление,скорость ( циркуляции и частоту пульсаций рабочего раствора и, тем самым, расширить техно0 логические возможности устройства.

Ввиду того, что при высоковольтном- разряде в жидкости легко обеспечивается создание высоких давлений, можно значительно увеличить плотность упаковки обра5 батываемого материала и соответственно загрузку и производительность оборудования, При этом дополнительно произойдет уменьшение модуля ванны. Поскольку плотно упакованный материал значительно меньше деформируется в процессе жидкостной обработки и масса одной упаковки (например, одной бобины с пряжей) в этом случае значительно возрастает, возможна ликвидация технологического процесса перематывания пряжи после крашения и сушки и непосредственное использование красильных паковок в ткачестве (на сновальных машинах и ткацких станках).

Формула изобретения 1. Устройство для жидкостной обработки текстильного материала, содержащее камеру, в которой установлен носитель материала, теплообменник, средство для создания циркуляции и элементы для подведения и отведения рабочего раствора,

отличающееся тем, что, с целью уменьшения модуля ванны и расширения технологических возможностей, средство для создания циркуляции выполнено в виде по меньшей мере одной пары электродов, рас- положенных в нижней части камеры и

соединенных с аппаратурой для создания высоковольтного разряда в растворе, элементы для подведения и отведения рабочего раствора выполнены в виде прямых и обратных клапанов, а теплообменник размещен в нижней части камеры.

2.Устройство поп.1,отличающее- с я тем, что элементы для подведения и отведения рабочего раствора размещены на

носителе материала.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что камера снабжена резервуаром, соединенным с носителем материала, и полостями, каждая из которых содержит средство для создания циркуляции и элементы для подведения и отведения рабочего раствора для уменьшения его пульсаций.

4.Устройство по пп.1 и 2, о т л и ч а ю - щ е е с я тем, что оно снабжено мембраной,

расположенной над средством для создания циркуляции,для предотвращения разложения красителя в рабочем растворе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработки текстильных материалов в паковках | 1988 |

|

SU1548299A1 |

| Носитель паковок для аппаратов жидкостной обработки текстильного материала | 1983 |

|

SU1142547A1 |

| Способ жидкостной обработки паковок текстильных материалов | 1982 |

|

SU1046364A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU910891A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1977 |

|

SU658197A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1979 |

|

SU1337448A1 |

| Паковкодержатель устройства для жидкостной обработки и сушки текстильного материала | 1985 |

|

SU1313924A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1983 |

|

SU1142546A1 |

Изобретение относится к текстильной промышленности, а именно к аппаратам периодического действия для крашения и беления пряжи и волокна под давлением, и позволяет уменьшить модуль ванны и расширить технологические возможности. Устройство содержит камеру, в нижней части которой находятся пары электродов, соединенные с аппаратурой для создания высоковольтного разряда в жидкости. Для подведения и отведения ванны служат прямые и обратные клапаны, что дает возможность уменьшить модуль ванны за счет ликвидации циркуляционной системы и насоса. 3 з.п.ф-лы, 4 ил.

/

13

in

со to

tQ

21

16 13

13

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU910891A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-08-07—Публикация

1989-08-03—Подача