1

Изобретение относится к сварочно производству и может быть применено при рельефной сварке патрубков с цилиндрической поверхностью корпуса ссуда.

Цель изобретения - повышение производительности и улучшение качеств сварного соединения.

Способ рельефной сварки патрубка с цилиндрической поверхностью корпуса сосуда закл очается в том, что в корпусе вьшолняют отверстие с острыми кромками, а сопрягаемую поверхность патрубка выполняют с кольцевы рельефом, вьшолненным польм методом холодной штамповки или высадки. Устанавливают патрубок в отверстие копуса и прикладывают предварительное усилие сжатия, в результате которог компенсируется зазор между свариваемыми элементами. Затем прикладывают сварочное давление, одновременно пропуская сварочный ток. Максималь- ньй радиус рельефа выбирают в 5-6 р меньше радиуса цилиндрического корпуса.

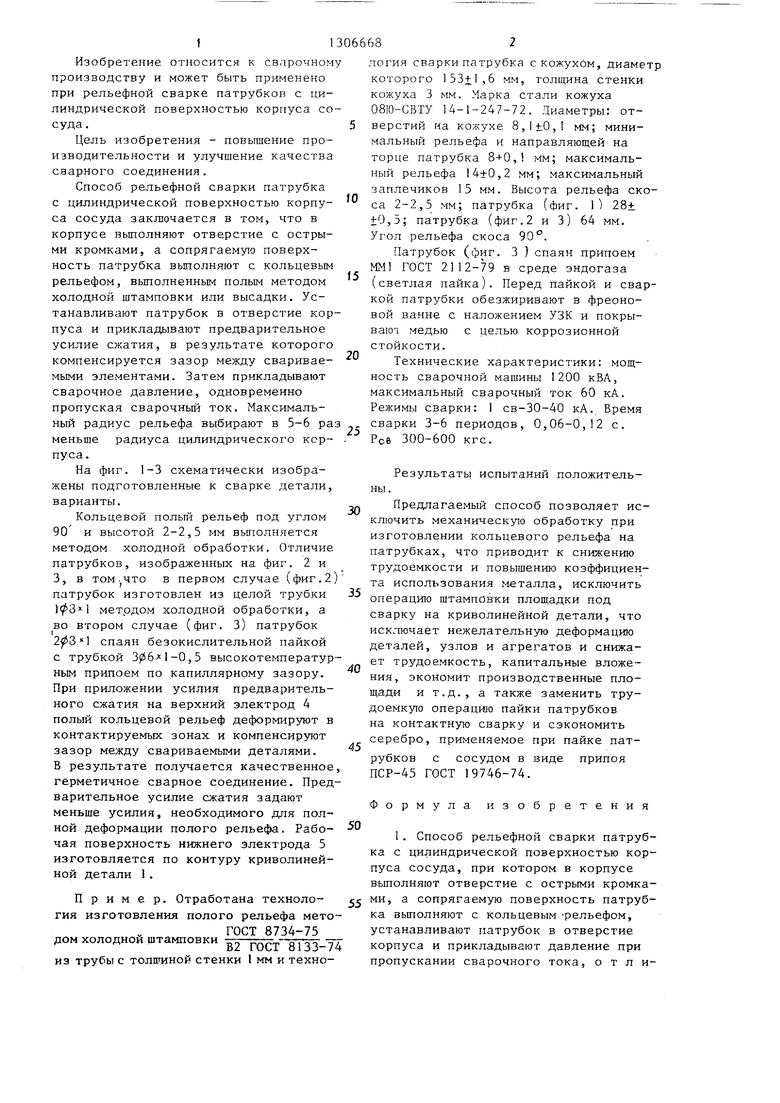

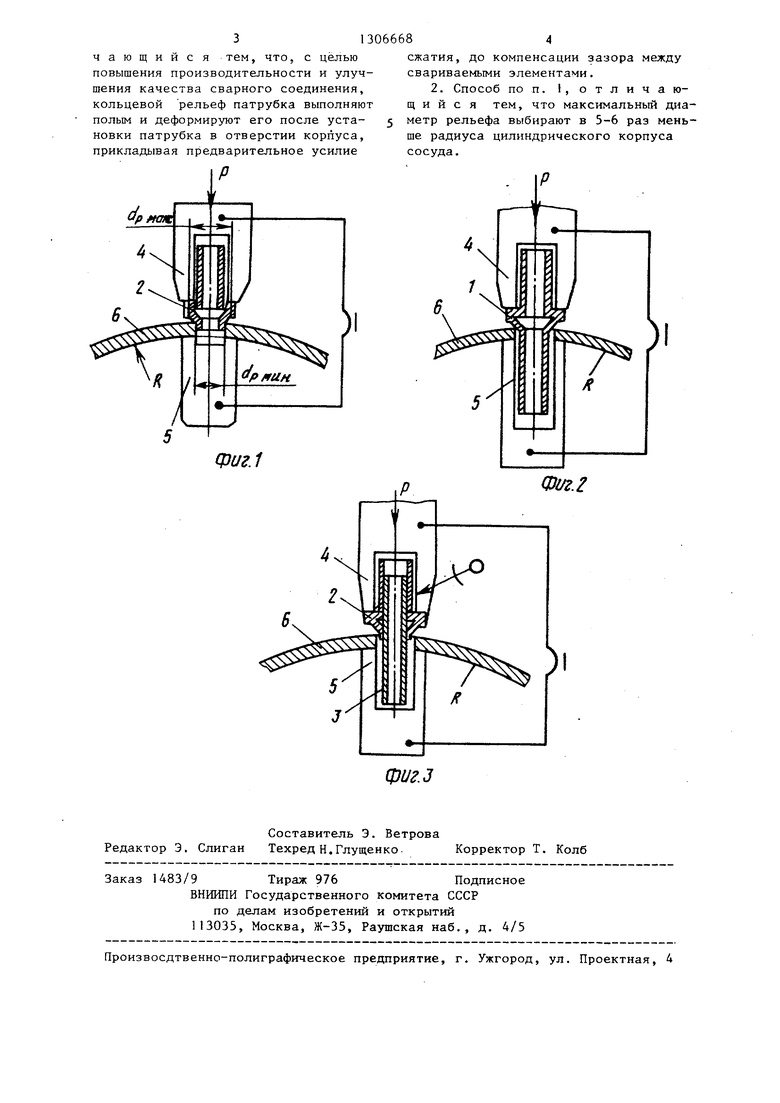

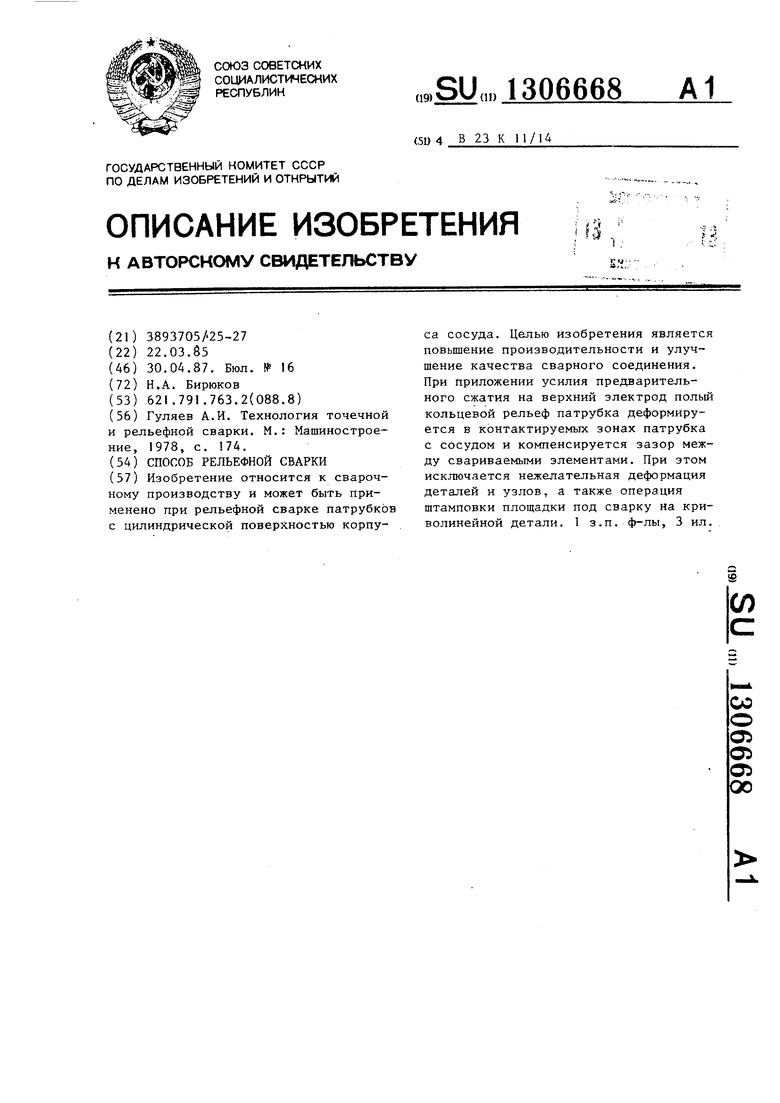

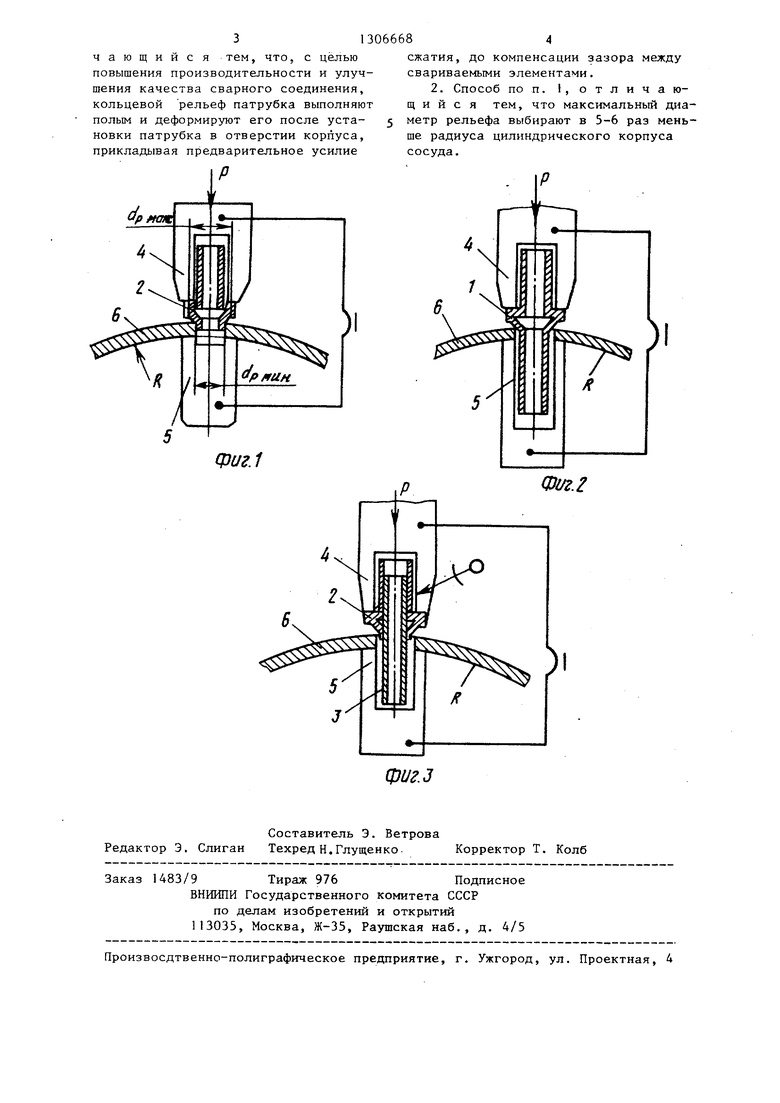

На фиг. 1-3 схематически изображены подготовленные к сварке детали варианты.

Кольцевой полый рельеф под углом 90 и высотой 2-2,5 мм выполняется методом холодной обработки. Отличи патрубков, изображенных на фиг. 2 и 3, в том.что в первом случае (фиг. патрубок изготовлен из целой трубки 1 методом холодной обработки, а во втором случае (фиг. 3) патрубок спаян безокислительной пайкой с трубкой ,5 высокотемператуным припоем по капиллярному зазору. При приложении усилия предварительного сжатия на верхний электрод 4 полый кольцевой рельеф деформируют контактируемых зонах и компенсируют зазор между свариваемыми деталями. В результате получается качественно герметичное сварное соединение. Преварительное усилие сжатия задают меньше усилия, необходимого для полной деформации полого рельефа. Рабочая поверхность нижнего электрода 5 изготовляется по контуру криволинейной детали 1.

Пример. Отработана технология изготовления полого рельефа метоГОСТ 8734-75 дом холодной штамповки g2 гост 8133-Т4

из трубы с толщиной стенки 1 мм и технология сварки патрубка с кожухом, диаме которого 153+1,6 мм, толщина стенки кожуха 3 мм. Марка стали кожуха 0810-СВТУ 1 А-1-247-72. Диаметры: отверстий на кожухе 8,1+0,1 мм; минимальный рельефа и направляющей на торце патрубка 8+0,1 мм; максимальный рельефа 4+0,2 мм; максимальный заплечиков 15 мм. Высота рельефа скса 2-2,5 мм; патрубка (фиг. 1) 28+ +0,5; патрубка (фиг.2 и 3) 64 мм. Угол рельефа скоса 90.

Патрубок (фиг. 3 ) спаян припоем ММ ГОСТ 2112-79 в среде эндогаза (светлая пайка). Перед пайкой и свакой патрубки обезжиривают в фреоновой ванне с наложением УЗК и покрывают медью с целью коррозионной стойкости.

Технические характеристики: мощность сварочной машины 1200 кВА, максимальный сварочный ток 60 кА. Режимы сварки: 1 св-30-40 кА. Время сварки 3-6 периодов, 0,06-0,12 с. Рев 300-600 кгс.

Результаты испытаний положительны .

Предлагаемый способ позволяет исключить механическую обработку при изготовлении кольцевого рельефа на патрубках, что приводит к снижению трудоемкости и повышению коэффициента использования металла, исключить операцию штампов ки площадки под сварку на криволинейной детали, что исключает нежелательную деформацию деталей, узлов и агрегатов и снижает трудоемкость, капитальные вложения, экономит производственные площади и т.д., а также заменить трудоемкую операцию пайки патрубков на контактную сварку и сэкономить серебро, применяемое при пайке патрубков с сосудом в виде ПСР-45 ГОСТ 19746-74.

припоя

Формула изобретения

I. Способ рельефной сварки патрубка с цилиндрической поверхностью корпуса сосуда, при котором в корпусе выполняют отверстие с острыми кромками, а сопрягаемую поверхность патрубка выполняют с кольцевым рельефом, устанавливают патрубок в отверстие корпуса и прикладывают давление при пропускании сварочного тока, о т л и31306668

чающийся тем, что, с целью повышения производительности и улучшения качества сварного соединения, кольцевой рельеф патрубка выполняют полым и деформируют его после установки патрубка в отверстии корпуса, прикладывая предварительное усилие

сжатия, до компенсации зазора между свариваемыми элементами,

2. Способ по п. I, отличающийся тем, что максимальный диаметр рельефа выбирают в 5-6 раз меньше радиуса цилиндрического корпуса сосуда.

Фиг.1

Фиг. 2

Составитель Э, Ветрова Редактор Э, Слиган Техред Н.Глущенко. Корректор Т. Колб

Заказ 1483/9 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Произвосдтвенно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной рельефной сварки | 1987 |

|

SU1442347A1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| Прижимной фиксатор профилированной конструкции для лазерной металлообработки | 2019 |

|

RU2722292C1 |

| Электродное устройство для контактной рельефной сварки | 1990 |

|

SU1764895A1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

| Способ контактной рельефной сварки | 1987 |

|

SU1518099A1 |

| Способ контроля износа электрода | 1988 |

|

SU1524975A1 |

| Способ контактной рельефной сварки | 1989 |

|

SU1742005A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

Изобретение относится к сварочному производству и может быть применено при рельефной сварке патрубков с цилиндрической поверхностью корпуса сосуда. Целью изобретения является повышение производительности и улучшение качества сварного соединения. При приложении усилия предварительного сжатия на верхний электрод полый кольцевой рельеф патрубка деформируется в контактируемых зонах патрубка с сосудом и компенсируется зазор между свариваемыми элементами. При этом исключается нежелательная деформация деталей и узлов, а также операция штамповки площадки под сварку на криволинейной детали. 1 з.п. ф-лы, 3 ил. со о О5 О5 О5 00

| Гуляев А.И | |||

| Технология точечной и рельефной сварки | |||

| М.: Машиностроение, 1978, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1987-04-30—Публикация

1985-03-22—Подача