Изобретение относится к автоматизации переработки пластических масс и может быть использовано в литьевых машинах для литья под давлением пластических масс.

Цель изобретения - увеличение производительности литьевой машины за счет сокращения времени наладки и регулировки усиления зэпирания и исключение работы машины в дефектном цикле.

На фиг.1 изображена блок-схема устройства автоматического регулирования усилия запирания формы; на фиг.2 - схема движения опорного элемента и рычажной системы при выполнении автоматической регулировки усилия запирания; на фиг.З схема установки датчиков прямого измерения перемещения подвижной плиты; на фиг. 4 и 5 - схемы установки датчиков косвенного измерения перемещения подвижной плиты. Способ автоматического регулирования усилия запирания формы в рычажных механизмах литьевых машин состоит из следующих операций. Задают величину перемещения подвижной плиты до смыкания формы 5з. Из исходного положения (фиг.2а) производят распрямление рычажной системы, измеряют Текущее положение подвижной плиты Si. В момент смыкания формы измеряют величину Si, сравнивают с заданной 5з Если Si Зз (фиг 36i ) производят одновременный подвод опорного элемента

О

о о

Ч

.& СО

и in,1 рыю кнои системы (.{иг в i)

/ о дости i ич S Ss Пели Si 5з (фиг производи одновременный отлод опорно i о элемент т и рч( прчмленир рычам нон сис- roMii (г 7в,} до достижения пданно по южеии Si Sз { MI 2()

В дальнейшем проичволчт по/ ное PJL- прямпм ир рычажной системы измеряют усилие затирания NI сравнивают г ным NJ и, если N|-Ns производят впрыск + ппмовзние набор дозы охлаждение критие Ьормы и рпгачкипание изделия

П И, ll/ CCO p)

мИо развиваем ч о уси ыч з трании из а темп рттурною подденет и и ; ругих возмущающих р ЗДРЧСТРИИ 1огда при

п ,- I j i И 1ВГ / .1 Т КГ ppt KT.tp jCI- Ч i i |i |,ой РЩ i Ч НО 114 V

РТ1 Ы г .L-ДУО t И jtirU I 1И

, (U , V

ГДР SmК аКСИМРЛЬЧ И ОД . I /U Ь

i iь, свободном состочиии те bi

-Vf

f-i IDOl CL P НЭЛЧЛКИ В ПЬрЛОМ ЦИ1-ЛР ПО

r .. ost n ч р Ми ь i;i с i /ыч ч« t

.« IHlif И f С HI i MJKi И

j a1 i e не го чкнуась иусимир

г ИЯ NI С, ТО HUllOtiM РМ Я ПОДВОД Ш ОРНОШ ЭПГЧ. Hlfi И СКГ И (В 1ИИР РЬИЗ ЮН И IPM I

1п,) тнк ч ,,d i ан гцтуопия i по, г ствует ус Si 03 Гфи Нл)

В |Ыч жно11 .пме rai лпечс I «чети коюрои усганов

П no bnVHO I IHIO/ 111 Н,)ЯПЛИТ

ч.1г1ры рчи со днн на с рыччжнои систе in 3 когорач гоодинсна г опор IUM s/ie с iu( . i.o. i i ч ( о аоиг имости i г конструкции ле. . зм.э смп пнип МОЖРТ Сыгь nHiio/4-toH в : , i- зчдпеи плит11 PIII ралоного дсмкрси или иримежугодной пли ы Механизм смыкания содержит цилиндр Ь пригода pu4j k -o/ системы J о то

РИБОМ 0 1РМС НеНИ ПОПОЧчсНИЯ ПГрНОЮ

с пимента ч

Уги;ые трпнрймм ЯР . ,м i АИ -ШИТ

КЫ1ГрОЛ1 t V jbil« /C fi КОГО

рые r.ioiyi Ьыть установ/ienu во колич

1, МП k

i lop т i vf rj i им уется

СОМ | t НИI Г id/i г, С КО

голого черс-j Ьлок ° Ьистрых сч ччпкоп поступают на пррсый вход Слокэ К1 м и(

и 1Г -Ч1ЬНОГ( ГТрОИ 1П1

Сигналы от дэ1чи сов / усилия 1рез блок 1 1 нормируй щих усилителей и блок 1. нсода анпгоговых гигналон поступают на второй нход Олокэ 10 вычислительною ст ройства

VVnuie п о« мс1цочич подвижной пли ты и усилив запирании проил )дится по (родством Блока 13 чт ания который

ГЦ, ЯП Г ВХОДОМ ОЛОКЗ 10 ПЫЧИСЛИ- IP/H НОГО уСТрПИГТРЗ

Ьмж 10 вычислит /1ыюю устройства Ф нчциомируег в соотвеюгоии с алгоритмом гИ|1 птичегкого рс iулчров шчч усилие ч 1} i t f 1чнирает ( и ,,| п м и ., Р ц 1ИК(/и пореме цения В и усилия / г чадмшыми значениями и по рсзульгагтм сравнения выдает сигналы управления на блок 14 упрлрления гидроци ншдром и блок 15 у Ч ip 1РНПЯ nept прщенирг. опорною тя мента

Устройство автоматического регулиро с ( , 51|Иртния лиг .чои формы

| 1 И iyn Ц. ill

| ,Г,

oi ласно ал

( ПНМЛ

riouflf пуска огущр -твляетс i ввод заi и п П|Чины N3, постииннои величины кг ,исчи ыиаеной величины Зз которая i лч ггтоует з дтпаемому усилию запирания s i Сигнал с блока 13 зад ниш поступает Ь н п i in блокл 10 t hi Ч1С нмельного ,( . о .i I ciTopbin в первом цик/1 з п ния 8з Это хранится в I roiucce работы в пзмтг г цжа 10 вычис лиг л ниго уотроист1 а

CS г раНЛ ИО1Ц1Н СИГтл i f 1OKD 10 ВЫЧИС1П г HOI о устрой m moi lyiidf т на блок М управления и цилиндр 5 par прпмляет ры- п KHVIO систему

При icifi ипмл с дагнтка 0 переме- и11 тс т ч | м fi 10к J 0tii if i г етчиков r - yii cr на блок 10 вы «ислительного уст IOHCILI Ирм смыкании форми 1 сигналы с 1 i ,.и Д1Я зять г ич (резблок 11 г 01цих усилителей и блок 12 ввода 0 jua югоьых сигналов покупает на блок 10 (J мс 1 гельного упр трств многое про- 1 спди сравнение измь|1гнн; о лочснил i f .ели Si Sn продолжае.ся р и прямление рычажной f иглемы 3 и тгя уси чю Тстиран п

Пос го (дани сглич б/ ос 1 f) т ычисли чнг о устр иста сравнит т гнгтлы с блок d 1J зтдания и датчиков 7 усилия запи

iq Г(1|чГ J, то ПСу1Ч 1 ТРПЯР1СЯ ЦИКЛ

П г)f ; IP чич (. Ui4 I л , IJ, / N то блок ь i FU к i.iTpjit HOi о у t р исггм i. мределяег «ломи )ин/ S t п/и выполнения заданного уси- , ии т т. ,ания и СООТРРТСТВСННО корректи i Jt i i мшие опорного ,пгмента 4 для

/, .псения нового заданного значения 5з ff ти при распределении рычажной си- (емы S, 5т бгок 10 ончислитепыюго ус Ч v (на гид г шпалы на блики 14 и 15 if i ui управляют цилиндром 5 и приоо дом б (1ьи этом i орччи IPMCHT 4 пере

мещается назад, и рычажная система 3 распрямляется. Сигнал с датчика 8 перемоще ния поступает на блок 10 вычислительного устройства и при соответствии блок 10 вычислительного устройства подает сигна- лы на блоки 14 и 15 управления, которые останавливают цилиндр 5 и привод 6.

Если при распрямлении рычажной системы 3 Si 5з, то осуществляется аналогичный процесс, но опорный элемент 4 перемещается вперед, а рычажная система 3 складывается. Остановка цилиндра 5 и привода 6 осуществляется аналогичным образом при 5г5з.

Когда в процессе накладки сигнал с датчика 7 усилия запирания не поступает на блок 10 вычислительного устройства, а подвижная плита 2 перемещается на полную величину хода, т.е. Змакс, то производятся все операции, что и при условии Si 5з.

Величина задаваемого перемещения подвижной плиты 5з в начальный момент может расчитываться по известным зависимостям или определяться опытным путем.

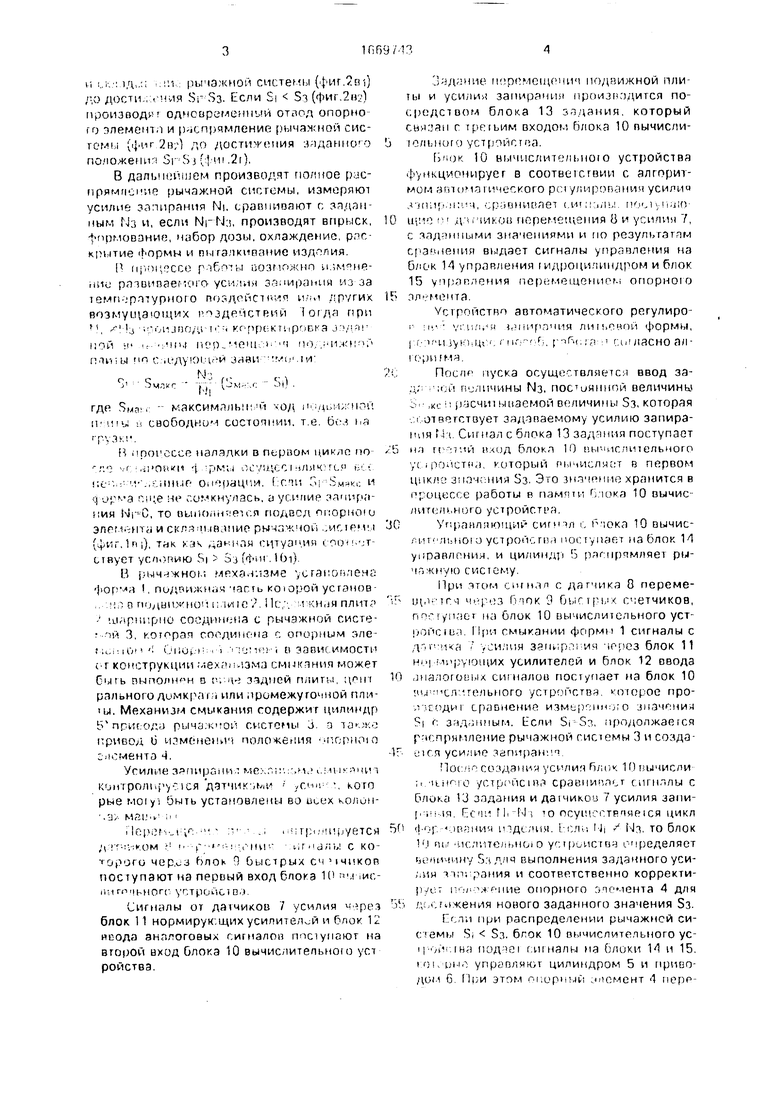

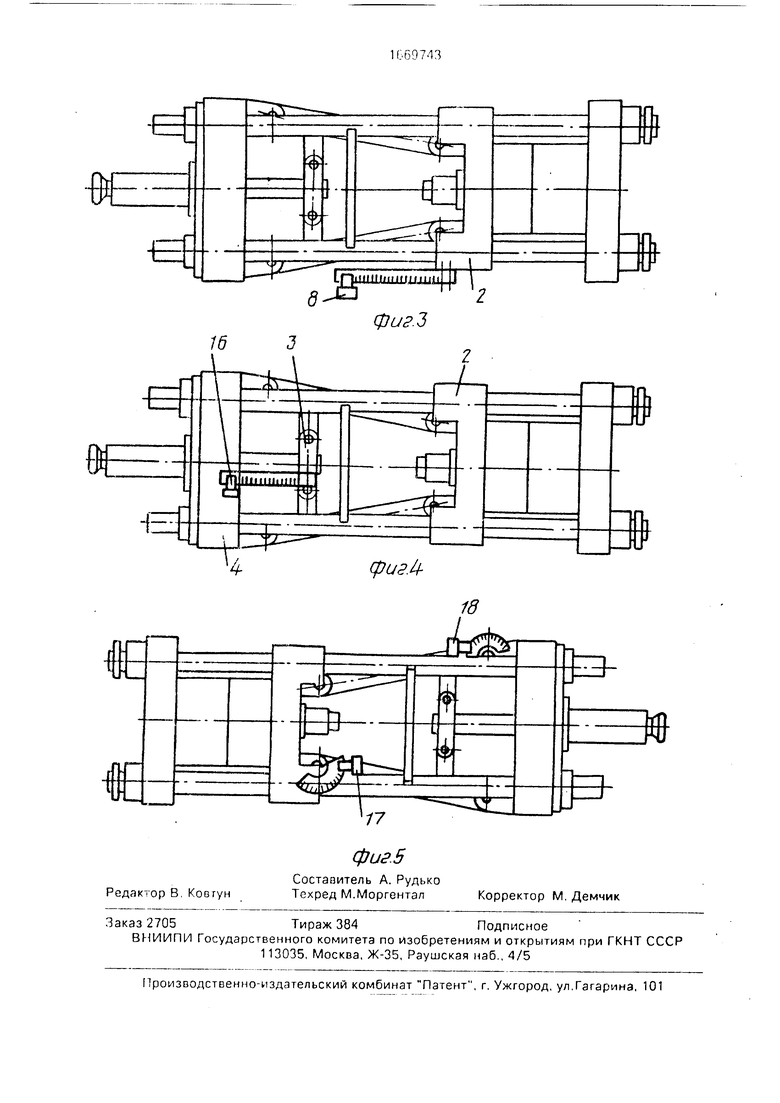

Для прямого измерения перемещения подвижной плиты 2 датчик 8 перемещения осуществляют непосредственно измерение линейного перемещения самой плиты 2. Датчик 8 перемещения устанавливается на станине механизма запирания или на самой плите 2 (фиг.З).

Косвенное измерение величины перемещения подвижной плиты 2 можно осуществлять по перемещению шгока цилиндра 5 рычажной системы 3.

На фиг. 4 и 5 показана установка датчиков косвенного измерения перемещения подвижной плиты 2. Датчиком 16 измеряется линейное перемещение штока цилиндра

5. датчиком 17 измеряются условные перемощения рычага, связанного с опорным элементом 2, а датчиком 18 - угловые перемещения рычага, связанного с подвижной плитой 2.

Преобразование измеренных перемещений и перемещение подвижной плиты 2 выполняется по известным зависимостям и может быть проконтролировано опытным путем.

Изобретение позволяет повысить производительность литьевой машины, а также исключить участие оператора в наладочных операциях и повысить точность регулировки.

Формула изобретения Способ автоматического регулирования усилия зйпирания формы в рычажных механизмах смыкания литьевых машин, включающий измерение усилия запирания и при несоответствии измеренного значения заданному выполнение перемещения опорного элемента и движения рычажной системы, о т- личающийся тем, что. с целью увеличения производительности литьевой машины и ис- ключения работы машины в дефектном режиме, задаюгвеличину перемещения подвижной плиты, а в каждом цикле при распрямлении рычажной системы в момент смыкания формы производят прямое или косвенное измерение величины перемещения подвижной плиты и при несоответствии, измеренной величины заданной одновременно производят складывание или распрямле- ние рычажной системы и перемещение опорного элемента на величину коррекции до момента создания полного усилия запирания и впрыска в данном цикле.

U ,5 3

фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления усилием запирания гидромеханических устройств литьевых машин | 1986 |

|

SU1399152A1 |

| Механизм смыкания форм литьевой машины | 1984 |

|

SU1268431A1 |

| Механизм смыкания форм литьевой машины | 1981 |

|

SU1028521A2 |

| Литьевая машина с двухступенчатым механизмом закрытия форм | 1969 |

|

SU299132A1 |

| Механизм смыкания форм литьевой машины | 1984 |

|

SU1211077A1 |

| Механизм смыкания форм литьевой машины | 1982 |

|

SU1041311A1 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU330979A1 |

| Устройство запирания форм литьевой машины | 1980 |

|

SU887234A1 |

| ЛИТЬЕВАЯ МАШИНА | 1971 |

|

SU292822A1 |

Изобретение относится к автоматизации переработки пластмасс и может быть использовано в литьевых машинах для литья под давлением пластических масс. Целью изобретения является увеличение производительности литьевой машины за счет сокращения времени наладки и регулировки усилия запирания и исключения работы машины в дефектном режиме. Для этого в способе автоматического регулирования усилия запирания формы в рычажных механизмах смыкания, включающем измерение усилия запирания и при несоответствии измеренного значения заданному выполнение перемещения опорного элемента и движения рычажной системы, задают величину перемещения подвижной плиты до смыкания формы, а в каждом цикле при распрямлении рычажной системы в момент смыкания формы производят прямое или косвенное измерение величины перемещения подвижной плиты и при несоответствии измеренной величины заданной одновременно производят складывание или распрямление рычажной системы и перемещение опорного элемента на величину коррекции до момента создания полного усилия запирания и впрыска в данном цикле. 5 ил.

фиг.З

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 1987 |

|

RU2020053C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-08-15—Публикация

1989-02-28—Подача