Изобретение относится к области автоматического управления процессами формования пленочных материалов и может быть использовано в химической промышленности в производствах формования пленочных материалов из растворов полимеров.

Цель изобретения - повышение надежности.

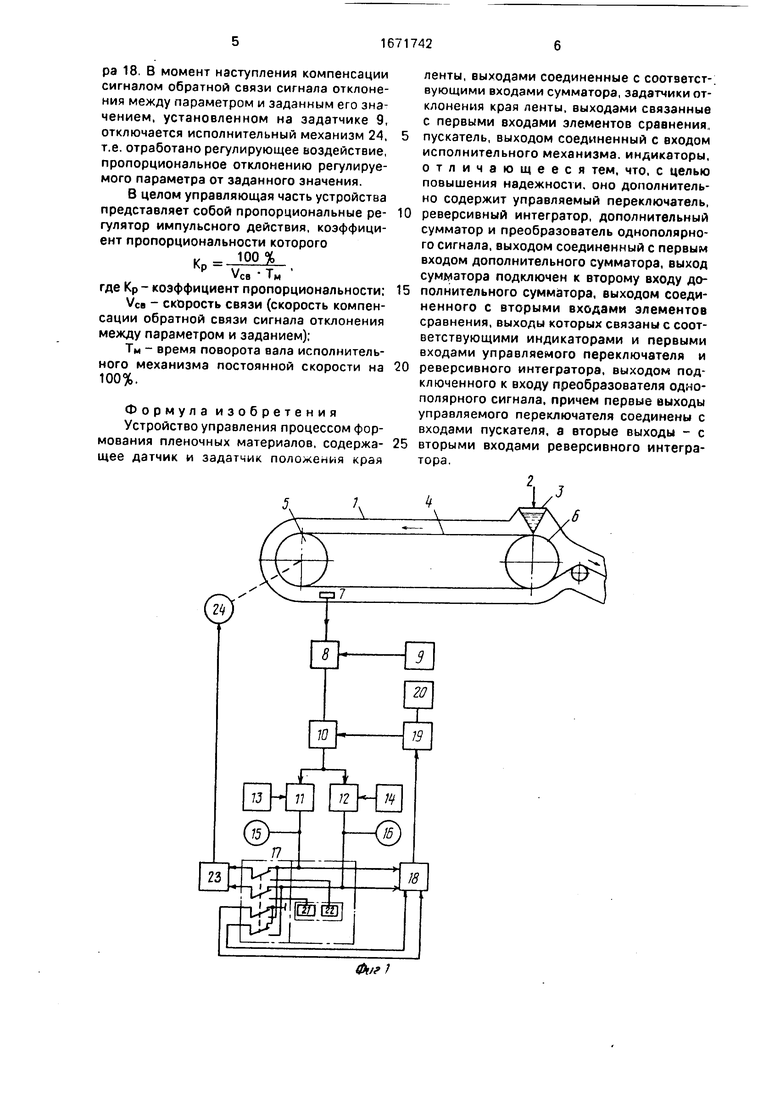

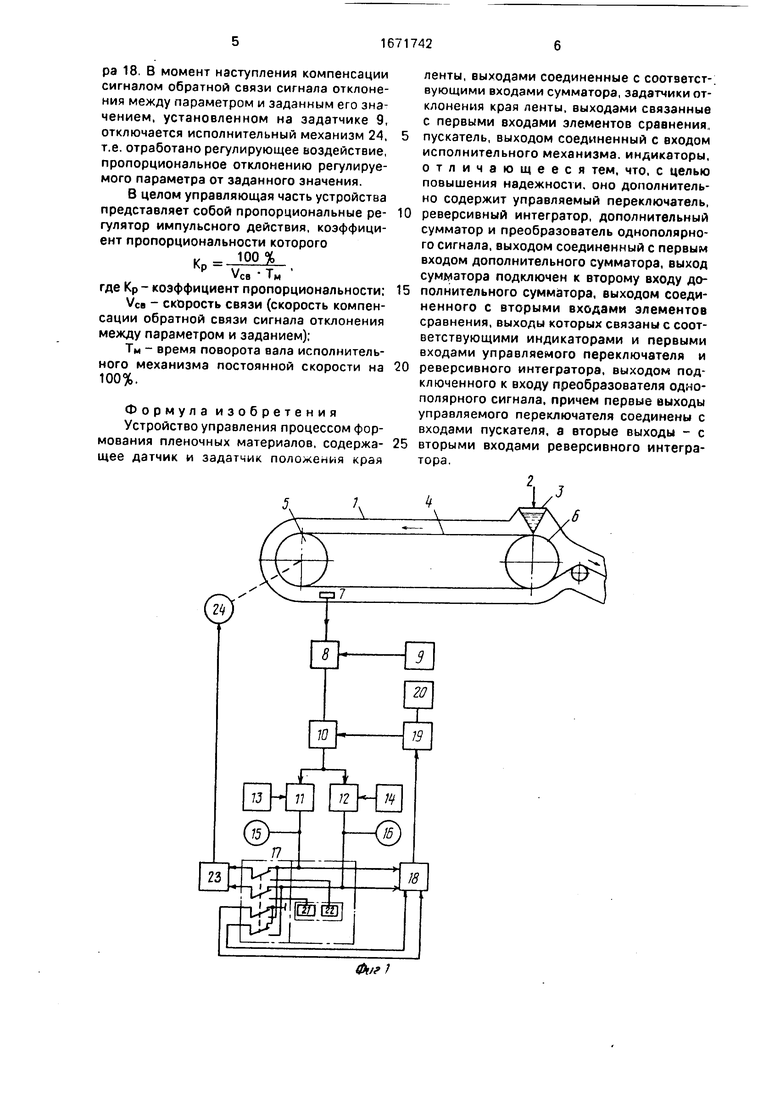

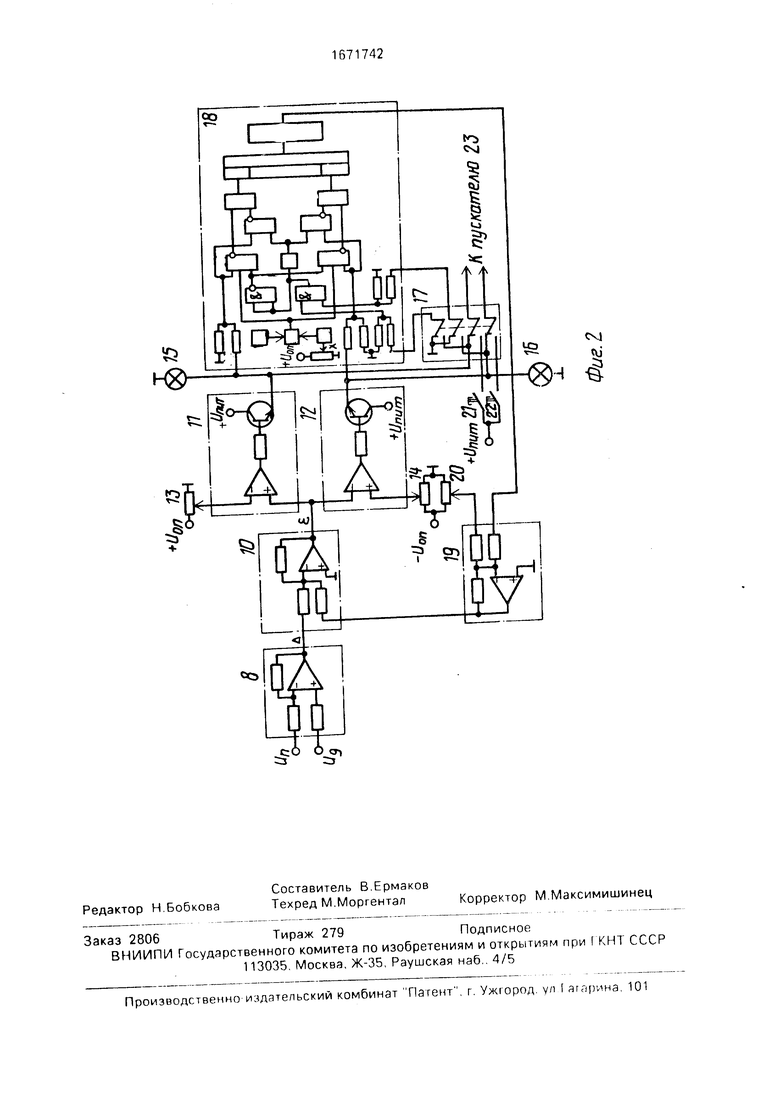

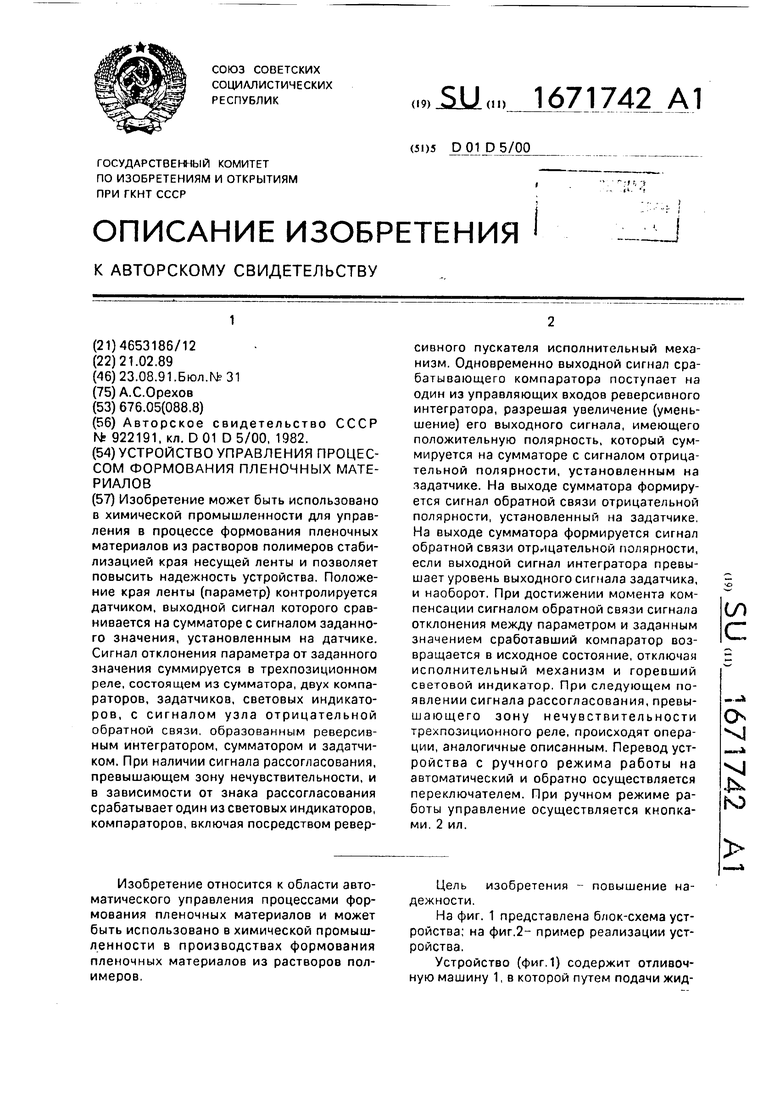

На фиг. 1 представлена блок-схема устройства; на фиг.2- пример реализации устройства.

Устройство (фиг.1) содержит отливочную машину 1, в которой путем подачи жидкого полимера 2 через фильеру 3 на бесконечную несущую металлическую ленту4, натянутую на барабаны 5 и 6, формуется полимерная пленка.

Положение края ленты определяется с помощью датчика 7, выходом подключенного к одному из входов сумматора 8, другой вход которого соединен с задатчиком 9. Выход сумматора 8 соединен с одним из входов сумматора 10, выход которого подключен к одному из входов компараторов 11 и 12, другие входы которых соответственно соединены с задатчиками 13 и 14.

Выход компаратора 11 связан со световым индикатором 15 выводом управляемого переключателя 17 и управляющим входом реверсивного интегратора 18, а выход компаратора 12 связан со световым индикатором 16, выводом переключателя 17 и управляющим входом реверсивного интегратора 18, управляющие входы которого подключены соответственно к выводам переключателя 17. Выход реверсивного интегратора 18 соединен с одним из входов сумматора 19, другой вход которого подключен к задатчику 20, а выход соединен с другим входом сумматора 10. Выводы переключателя 17 подключены соответственно к кнопкам 21 и 22, а первый и второй выводы переключателя связаны соответственно к первым и вторым входами реверсивного пускателя 23, выход которого соединен с исполнительным механизмом 24, при этом сумматор 19 и задатчик 20 образуют преобразователь однополярного сигнала.

Устройство работает следующим образом. (фиг.1).

Перед пуском устройства переключатель 17 переводится на ручной работы (фиг.1, переключатель 17 показан в положении, соответствующем автоматическому режиму работы), при котором входы реверсивного пускателя 23 отключаются от выходов компаратора 11 и 12 и подключаются к кнопкам 21 и 22, посредством которых край ленты устанавливается в заданное положение. Пока сигнал с датчика 7 положения края ленты по уровню напряжения не равен сигналу с задатчика 9, на выходе сумматора 8 имеется сигнал отклонения, который поступает на один из входов сумматора 10, на другой вход которого через сумматор 19 поступает сигнал обратной связи с интегратора 18. На выходе сумматора 10 формируется сигнал рассогласования, при отклонении которого величину, превышающую зону нечувствительности, устанавливаемую с помощью задатчиков 13 и 14, и в зависимости от его полярности срабатывает один из компараторов 11 и 12. Зона нечувствительности устанавливается такой величины, чтобы обеспечить фильтрацию возмущений, обусловленных неровнотой края несущей ленты, с целью исключения их влияний на качество регулирования. Срабатывание одного из компараторов приводит включению соответствующего светового индикатора 15 или 16, служаи ix для индикации направления (увеличения или

0 уменьшения) регулируемого параметра.

В зависимости от того, на какой из управляющих входов реверсивного интегратора 18 поступает сигнал от одного иэ компараторов, происходит ускоренное уве5 личение (уменьшение) сигнала положитель ней полярности на выходе интегратора который поступает на сумматор 19, где сум мируется с сигналом отрицательной поляр ности, поступающим с задатчика 20

0 величина которого установлена на уровне равном половине диапазона изменения выходного сигнала интегратора,что позволяет получать на выходе сумматора 19 сигн,- отрицательной или положительной поляр

5 ности в зависимости от уровня выходного сигнала интегратора 18. В результате выходной сигнал соответствующей полярности с сумматора 19 начинает быстр возрастать (убывать), компенсируя сигнал

0 отклонения между параметром и заданием

При достижении момента компенсации,

когда разность сигналов обратной связи и

отклонения между параметром и заданием

по своей величине оказывается меньше зо5 ны нечувствительности, сработавший компаратор возвращается в исходное состояние, световой индикатор гаснет, а сигнал на выходе интегратора 18 заполняется на уровне, который устанавливается на

0 момент компенсации. В момент компенсации, который определяется по отсутствию свечения обоих индикаторов 15 и 16, переключатель 17 переводят в положение, соответствующее автоматическому режиму

5 управления, при котором посредством его соответствующих контактов входы реверсивного пускателя 23, подключаются к соответствующим выходам компараторов.

Если в дальнейшем вследствие измене0 ния положения края ленты сигнал рассогласования на выходе сумматора 10 вновь превышает зону нечувствительности, происходит повторное срабатывание одного из компараторов, посредством пускателя 23

5 включается исполнительный механизм 24, а сигнал обратной связи начинает соответственно увеличивается (уменьшается) со скоростью, определяемой временем интегрирования, устанавливаемым на задатчике. входящем в состав реверсивного интегратоpa 18. В момент наступления компенсации сигналом обратной связи сигнала отклонения между параметром и заданным его значением, установленном на задатчике 9, отключается исполнительный механизм 24, т.е. отработано регулирующее воздействие, пропорциональное отклонению регулируемого параметра от заданного значения.

В целом управляющая часть устройства представляет собой пропорциональные регулятор импульсного действия, коэффициент пропорциональности которого к - Ю0%

р V -Т VCB IM

где Кр - коэффициент пропорциональности: VCe - скорость связи (скорость компенсации обратной связи сигнала отклонения между параметром и заданием);

Тм - время поворота вала исполнительного механизма постоянной скорости на 100%.

Формула изобретения Устройство управления процессом формования пленочных материалов, содержащее датчик и задатчик положения края

ленты, выходами соединенные с соответст-. вующими входами сумматора, задатчики отклонения края ленты, выходами связанные с первыми входами элементов сравнения,

пускатель, выходом соединенный с входом исполнительного механизма, индикаторы, отличающееся тем, что, с целью повышения надежности, оно дополнительно содержит управляемый переключатель,

реверсивный интегратор, дополнительный сумматор и преобразователь однополярно- го сигнала, выходом соединенный с первым входом дополнительного сумматора, выход сумматора подключен к второму входу дополнительного сумматора, выходом соединенного с вторыми входами элементов сравнения, выходы которых связаны с соответствующими индикаторами и первыми входами управляемого переключателя и

реверсивного интегратора, выходом подключенного к входу преобразователя одно- полярного сигнала, причем первые выходы управляемого переключателя соединены с входами пускателя, а вторые выходы - с

вторыми входами реверсивного интегратора.

2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ ДОЗАТОРА ТОПЛИВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285140C2 |

| Устройство для регулирования расхода жидкости | 1984 |

|

SU1236434A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА | 2003 |

|

RU2250485C2 |

| Следящая система | 1981 |

|

SU962847A1 |

| Устройство для управления вибрацией | 1981 |

|

SU1003017A1 |

| Дискретный авторегулятор для мелиоративных систем | 1981 |

|

SU996992A1 |

| Устройство для регулирования расхода жидкости | 1983 |

|

SU1158979A1 |

| Частотно-импульсный регулятор | 1985 |

|

SU1287100A1 |

| Устройство автоматического регулирования толщины полосового проката | 1982 |

|

SU1068193A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ РЕЛЬСОВ, В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1999 |

|

RU2192339C2 |

Изобретение может быть использовано в химической промышленности для управления в процессе формования пленочных материалов из растворов полимеров стабилизацией края несущей ленты и позволяет повысить надежность устройства. Положение края ленты (параметр) контролируется датчиком, выходной сигнал сравнивается на сумматоре с сигналом заданного значения, установленным на датчике. Сигнал отклонения параметра от заданного значения суммируется в трехпозиционном реле, состоящим из сумматора, двух компараторов, задатчиков, световых индикаторов, с сигналом узла отрицательной обратной связи, образованным реверсивным интегратором, сумматором и задатчиком. При наличии сигнала рассогласования, превышающим зону нечувствительности, и в зависимости от знака рассогласования срабатывает один из световых индикаторов, компараторов, включая посредством реверсивного пускателя исполнительный механизм. Одновременно выходной сигнал сработавшего компаратора поступает на один из управляющих входов реверсивного интегратора, разрешая увеличение (уменьшение) его выходного сигнала, имеющего положительную полярность, который суммируется на сумматоре с сигналом отрицательной полярности, установленным на задатчике. На выходе сумматора формируется сигнал обратной связи отрицательной полярности, установленным на задатчике. На выходе сумматора формируется сигнал обратной связи отрицательной полярности, если выходной сигнал интегратора превышает уровень выходного сигнала задатчика, и наоборот. При достижении момента компенсации сигналом обратной связи сигнала отклонения между параметром и заданным значением сработавший компаратор возвращается в исходное состояние, отключая исполнительный механизм и горевший световой индикатор. При следующем появлении сигнала рассогласования, превышающего зону нечувствительности трехпозиционного реле, происходят операции, аналогичные вышеописанным. Перевод устройства с ручного режима работы на автоматический и обратно осуществляется переключателем. При ручном режиме работы управление осуществляется кнопками. 2 ил.

| Устройство для стабилизации края несущей ленты при формовании пленочных материалов | 1979 |

|

SU922191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-23—Публикация

1989-02-21—Подача