Изобретение относится к деревообработке, а иЛенно - к устройствам для изготовления изделий из древесных материалов.

Цель изобретения - повышение качества изделий.

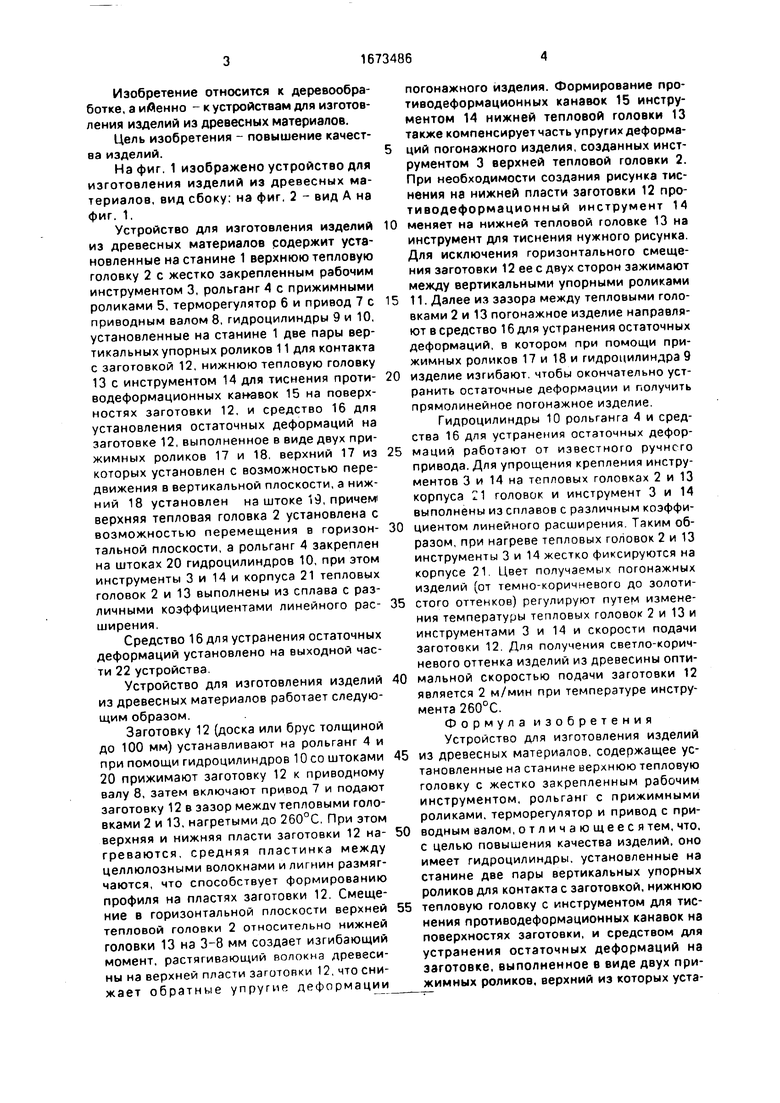

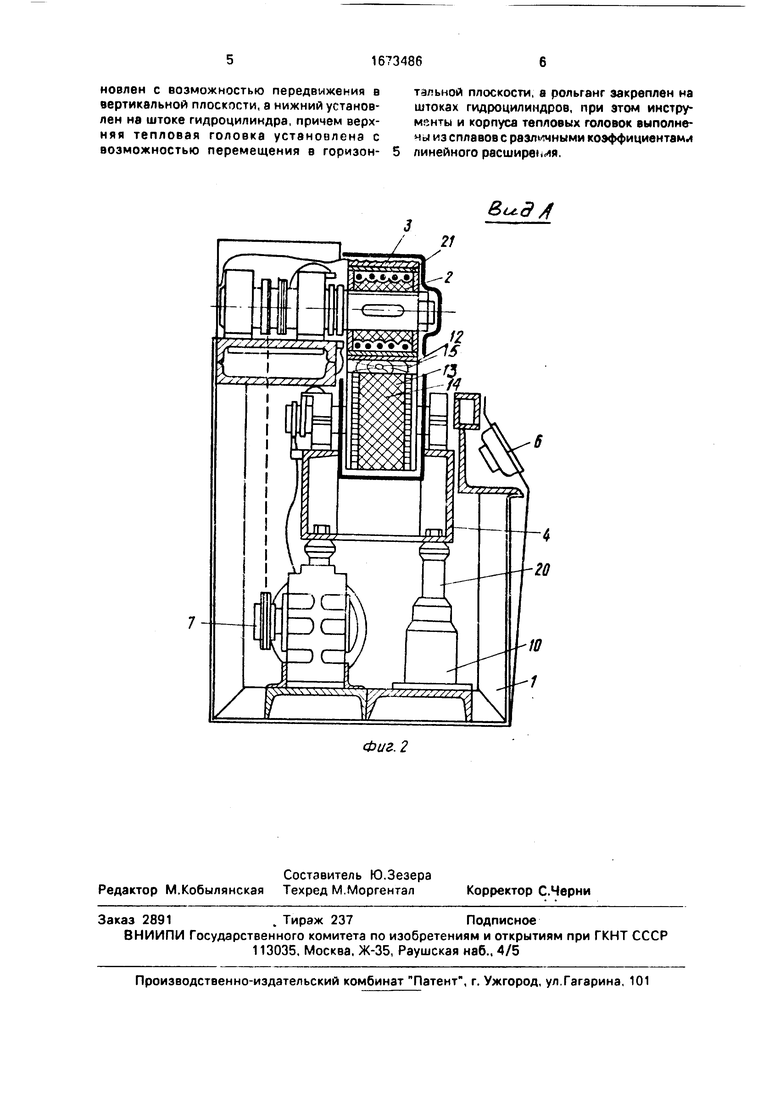

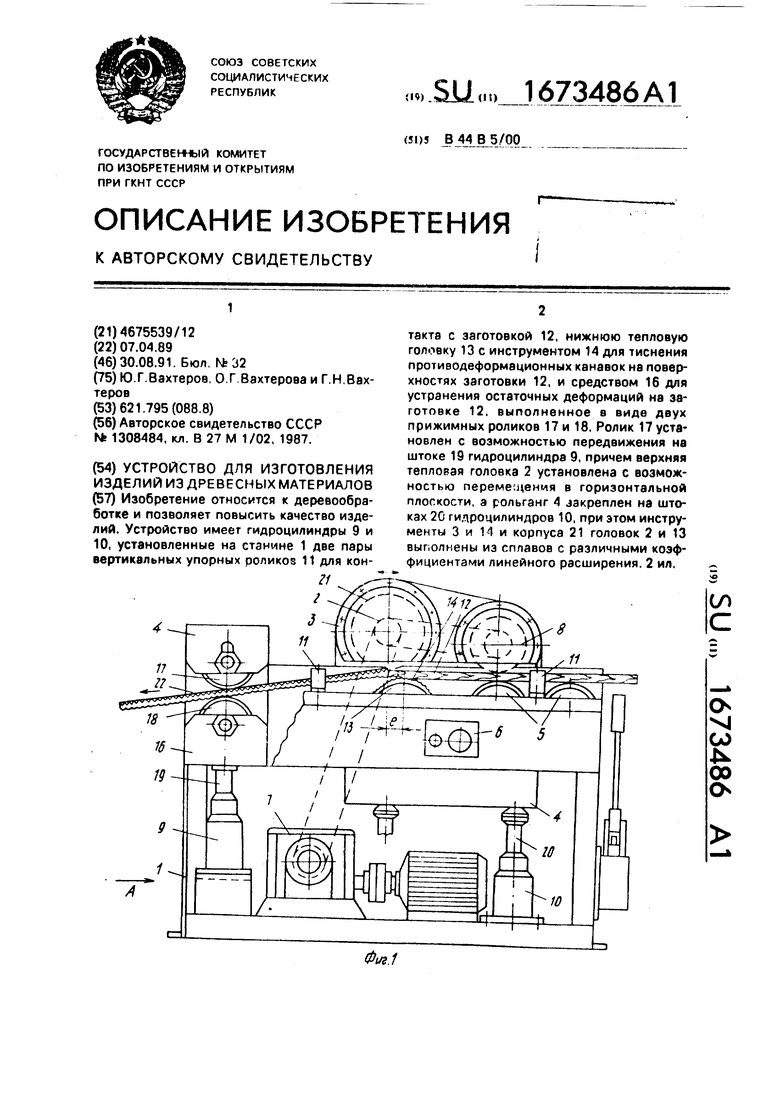

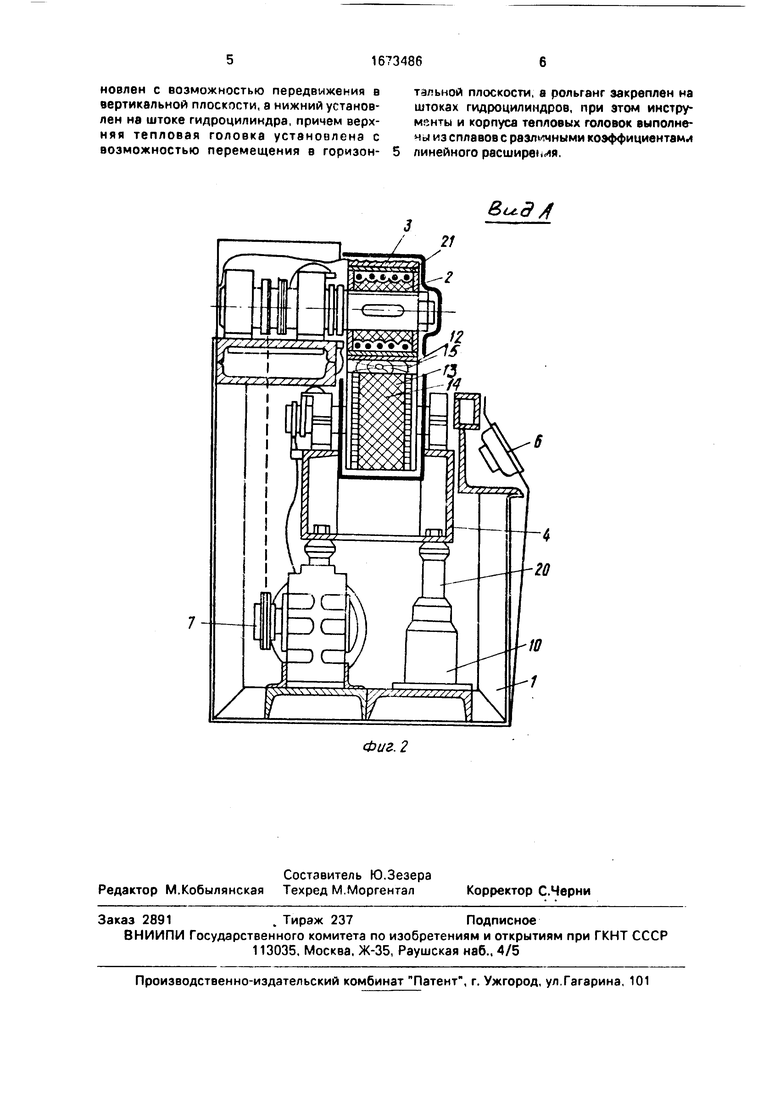

На фиг. 1 изображено устройство для изготовления изделий из древесных материалов, вид сбоку; на фиг. 2 - вид А на фиг. 1.

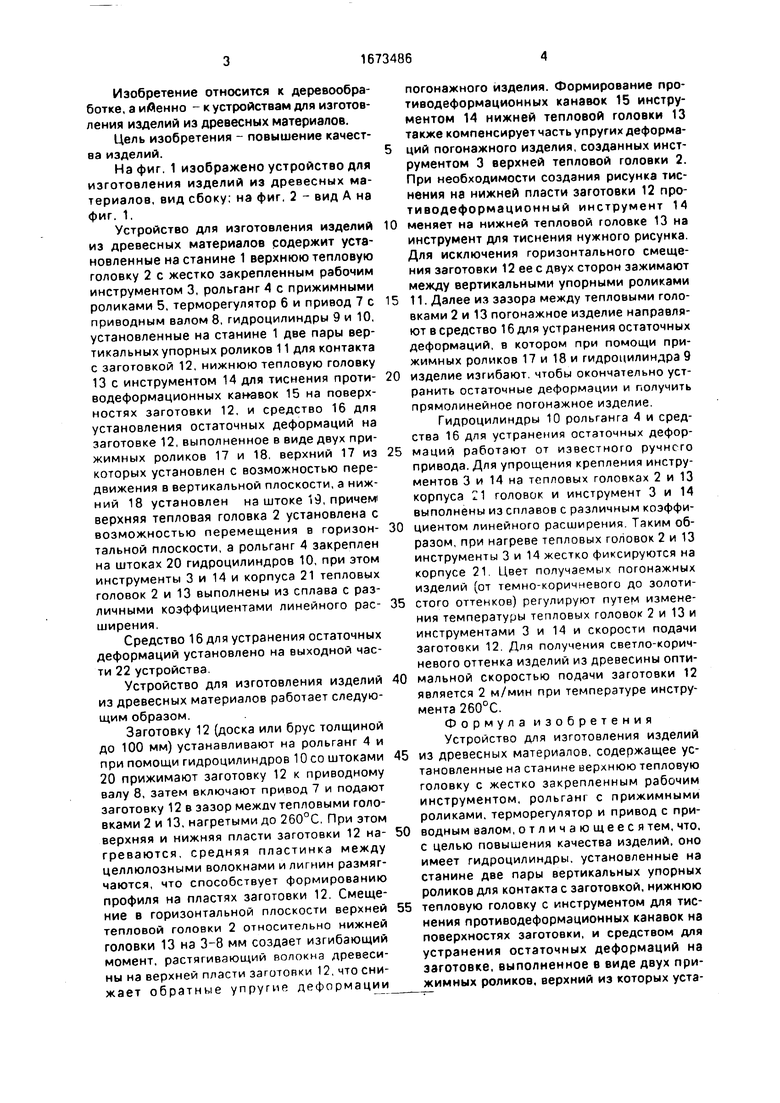

Устройство для изготовления изделий из древесных материалов содержит установленные на станине 1 верхнюю тепловую головку 2 с жестко закрепленным рабочим инструментом 3, рольганг 4 с прижимными роликами 5, терморегулятор 6 и привод 7с приводным валом 8, гидроцилиндры 9 и 10, установленные на станине 1 две пары вертикальных упорных роликов 11 для контакта с заготовкой 12, нижнюю тепловую головку 13 с инструментом 14 для тиснения проти- водеформационных канавок 15 на поверхностях заготовки 12, и средство 16 для установления остаточных деформаций на заготовке 12, выполненное в виде двух прижимных роликов 17 и 18, верхний 17 из которых установлен с возможностью передвижения в вертикальной плоскости, а нижний 18 установлен на штоке 19, причем верхняя тепловая головка 2 установлена с возможностью перемещения в горизон- тальной плоскости, а рольганг 4 закреплен на штоках 20 гидроцилиндров 10, при этом инструменты 3 и 14 и корпуса 21 тепловых головок 2 и 13 выполнены из сплава с различными коэффициентами линейного рас- ширения.

Средство 16 для устранения остаточных деформаций установлено на выходной части 22 устройства.

Устройство для изготовления изделий из древесных материалов работает следующим образом.

Заготовку 12 (доска или брус толщиной до 100 мм) устанавливают на рольганг 4 и при помощи гидроцилиндров 10 со штоками 20 прижимают заготовку 12 к приводному валу 8, затем включают привод 7 и подают заготовку 12 в зазор между тепловыми головками 2 и 13, нагретыми до 260°С, При этом верхняя и нижняя пласти заготовки 12 на- греваются, средняя пластинка между целлюлозными волокнами и лигнин размягчаются, что способствует формированию профиля на пластях заготовки 12. Смещение в горизонтальной плоскости верхней тепловой головки 2 относительно нижней головки 13 на 3-8 мм создает изгибающий момент, растягивающий волокна древесины на верхней пласти заготовки 12, что снижает обратные упругие деформации

погонажного изделия. Формирование про- тиводеформационных канавок 15 инструментом 14 нижней тепловой головки 13 также компенсирует часть упругих деформаций погонажного изделия, созданных инструментом 3 верхней тепловой головки 2. При необходимости создания рисунка тиснения на нижней пласти заготовки 12 про- тиводеформационный инструмент 14 меняет на нижней тепловой головке 13 на инструмент для тиснения нужного рисунка. Для исключения горизонтального смещения заготовки 12 ее с двух сторон зажимают между вертикальными упорными роликами 11. Далее из зазора между тепловыми головками 2 и 13 погонажное изделие направляют в средство 16 для устранения остаточных деформаций, в котором при помощи прижимных роликов 17 и 18 и гидроцилиндра 9 изделие изгибают, чтобы окончательно устранить остаточные деформации и получить прямолинейное погонажное изделие.

Гидроцилиндры 10 рольганга 4 и средства 16 для устранения остаточных деформаций работают от известного ручного привода. Для упрощения крепления инструментов 3 и 14 на тепловых головках 2 и 13 корпуса 21 головок и инструмент 3 и 14 выполнены из сплавов с различным коэффициентом линейного расширения. Таким образом, при нагреве тепловых головок 2 и 13 инструменты 3 и 14 жестко фиксируются на корпусе 21 Цвет получаемых погонажных изделий (от темно-коричневого до золотистого оттенков) регулируют путем изменения температуры тепловых головок 2 и 13 и инструментами 3 и 14 и скорости подачи заготовки 12. Для получения светло-коричневого оттенка изделий из древесины оптимальной скоростью подачи заготовки 12 является 2 м/мин при температуре инструмента 260°С.

Формула изобретения Устройство для изготовления изделий из древесных материалов, содержащее установленные на станине верхнюю тепловую головку с жестко закрепленным рабочим инструментом, рольганг с прижимными роликами, терморегулятор и привод с приводным залом, отличающееся тем, что, с целью повышения качества изделий, оно имеет гидроцилиндры, установленные на станине две пары вертикальных упорных роликов для контакта с заготовкой, нижнюю тепловую головку с инструментом для тиснения противодеформационных канавок на поверхностях заготовки, и средством для устранения остаточных деформаций на заготовке, выполненное в виде двух прижимных роликов, верхний из которых установлен с возможностью передвижения втэльной плоскости, а рольганг закреплен на

вертикальной плоскости, а нижний установ-штоках гидроцилиндров, при этом инстру

лен на штоке гидроцилиндра, причем верх-менты и корпуса тепловых головок выполненяя тепловая головка установлена сч ы из с плавов с различными коэффициентами

возможностью перемещения в горизон-5 линейного расширеьля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из древесных материалов | 1989 |

|

SU1673485A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1997 |

|

RU2130827C1 |

| ШИПОРЕЗНЫЙ СТАНОК | 1992 |

|

RU2067526C1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Линия изготовления прямоугольных полых изделий | 1988 |

|

SU1606330A1 |

| Сверлильно-фрезерный станок для обработки передней стенки мебельных ящиков | 1987 |

|

SU1435430A1 |

| Многосторонний фуговально-строгальный станок | 1987 |

|

SU1562136A1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 2005 |

|

RU2277985C1 |

| Автоматическая линия для бесцентровой обработки деталей | 1988 |

|

SU1646796A1 |

Изобретение относится к деревообработке и позволяет повысить качество изделий. Устройство имеет гидроцилиндры 9 и 10, установленные на станине 1 две пары вертикальных упорных роликов 11 для контакта с заготовкой 12, нижнюю тепловую головку 13 с инструментом 14 для тиснения противодеформационных канавок на поверхностях заготовки 12, и средство 16 для устранения остаточных деформаций на заготовке 12, выполненное в виде двух прижимных роликов 17 и 18. Ролик 17 установлен с возможностью передвижения на штоке 19 гидроцилиндра 9, причем верхняя тепловая головка 2 установлена с возможностью перемещения в горизонтальной плоскости, а рольганг 4 закреплен на штоках 20 гидроцилиндров 10, при этом инструменты 3 и 14 и корпуса 21 головок 2 и 13 выполнены из сплавов с различными коэффициентами линейного расширения. 2 ил.

Фиг. 2

| Устройство для термопрокатки изделий из древесины | 1986 |

|

SU1308484A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-07—Подача