Изобретение относится у меховой про мышленности и может быть использовано для получения меховых пластин на искусственной основе.

Цель изобретения - улучшение качества меховых пластин.

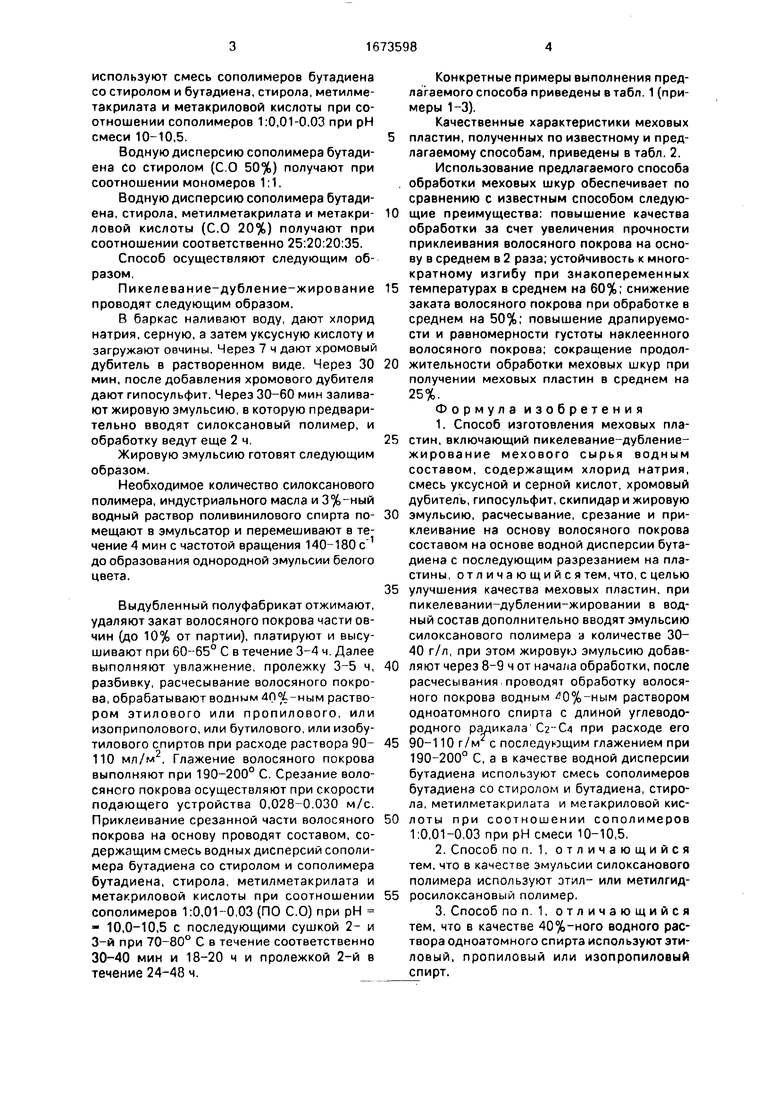

Согласно предлагаемому способу изготовления меховых пластин, включающему пикелевание-дубление-жирование мехового сырья водным составом, содержащим хлорид натрия, смесь уксусной и серной кислот, хромовый дубитель, гипосупьфит, скипидар и жировую эмульсию, расчесывание, срезание и приклеивание на основу волосяного поррова составом на основе водной дисперсии бутадиена с последующим разрезанием на пластины, при пикелевании- дублении-жирсвании в водный состав дополнительно вводят эмульсию силоксанового полимера а количестве 30 40 г/л. при этом жировую эмульсию добавляют через 8-9 ч от начала обработки, после расчесывания проводят обработку волосяного покрова водным 40%-ным раствором одноатомного спирта с длиной углеводородного радикала С2 С4Приего расходе 90-110 г/м2 с последующим глажением при 190-200° С, а в качестве водной дисперсии бутадиена

О 4 CJ СЛ Ю 00

используют смесь сополимеров бутадиена со стиролом и бутадиена, стирола, метилме- такрилата и метакриловой кислоты при соотношении сополимеров 1:0,01-0,03 при рН смеси 10-10,5.

Водную дисперсию сополимера бутадиена Со стиролом (С.О 50%) получают при соотношении мономеров 1:1.

Водную дисперсию сополимера бутадиена, стирола, метилметакрилата и метакри- ловой кислоты (С.О 20%) получают при соотношении соответственно 25:20:20:35.

Способ осуществляют следующим образом.

Пике лева ни е-дубление-жирование проводят следующим образом.

В баркас наливают воду, дают хлорид натрия, серную, а затем уксусную кислоту и загружают овчины. Через 7 ч дают хромовый дубитель в растворенном виде. Через 30 мин, после добавления хромового дубителя дают гипосульфит. Через 30-60 мин заливают жировую эмульсию, в которую предварительно вводят силоксановый полимер, и обработку ведут еще 2 ч.

Жировую эмульсию готовят следующим образом.

Необходимое количество силоксанового полимера, индустриального масла и 3%-ный водный раствор поливинилового спирта по- мещают в эмульсатор и перемешивают в течение 4 мин с частотой вращения 140-180 с до образования однородной эмульсии белого цвета.

Выдубленный полуфабрикат отжимают, удаляют закат волосяного покрова части овчин (до 10% от партии), платируют и высушивают при 60-65° С в течение 3-4 ч. Далее выполняют увлажнение, пролежку 3-5 ч, разбивку, расчесывание волосяного покрова, обрабатывают водным 40%-ным раствором этилового или пропилового, или изоприполового, или бутилового, или изобу- тилового спиртов при расходе раствора 90- 110 мл/м . Глажение волосяного покрова выполняют при 190-200° С. Срезание волосяного покрова осуществляют при скорости подающего устройства 0,028-0,030 м/с. Приклеивание срезанной части волосяного покрова на основу проводят составом, содержащим смесь водных дисперсий сополимера бутадиена со стиролом и сополимера бутадиена, стирола, метилметакрилата и метакриловой кислоты при соотношении сополимеров 1:0,01-0,03 (ПО С.О) при рН 10,0-10,5 с последующими сушкой 2- и 3-й при 70-80° С в течение соответственно 30-40 мин и 18-20 ч и пролежкой 2-й в течение 24-48 ч.

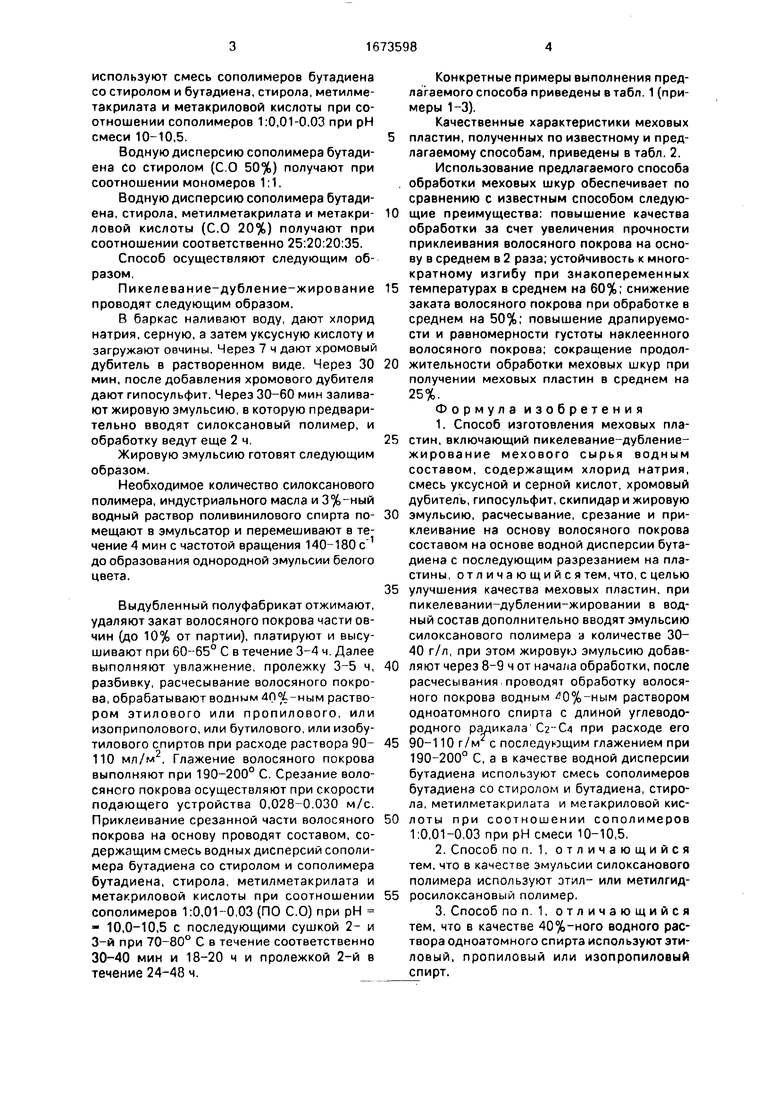

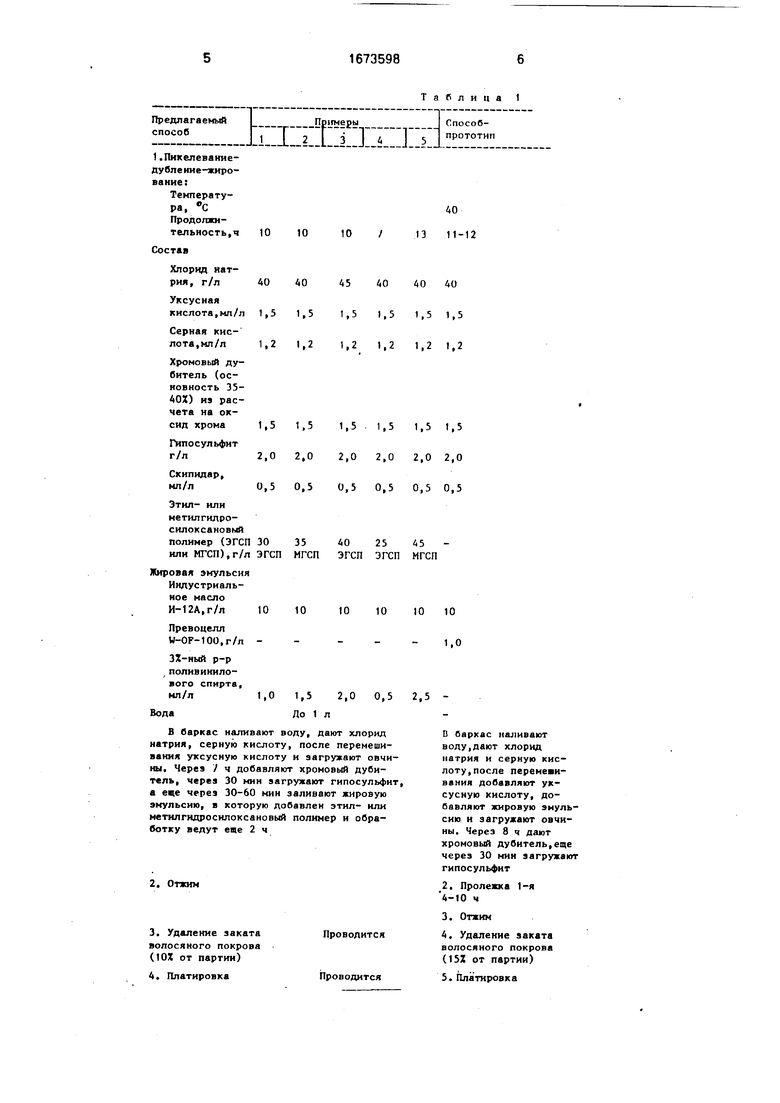

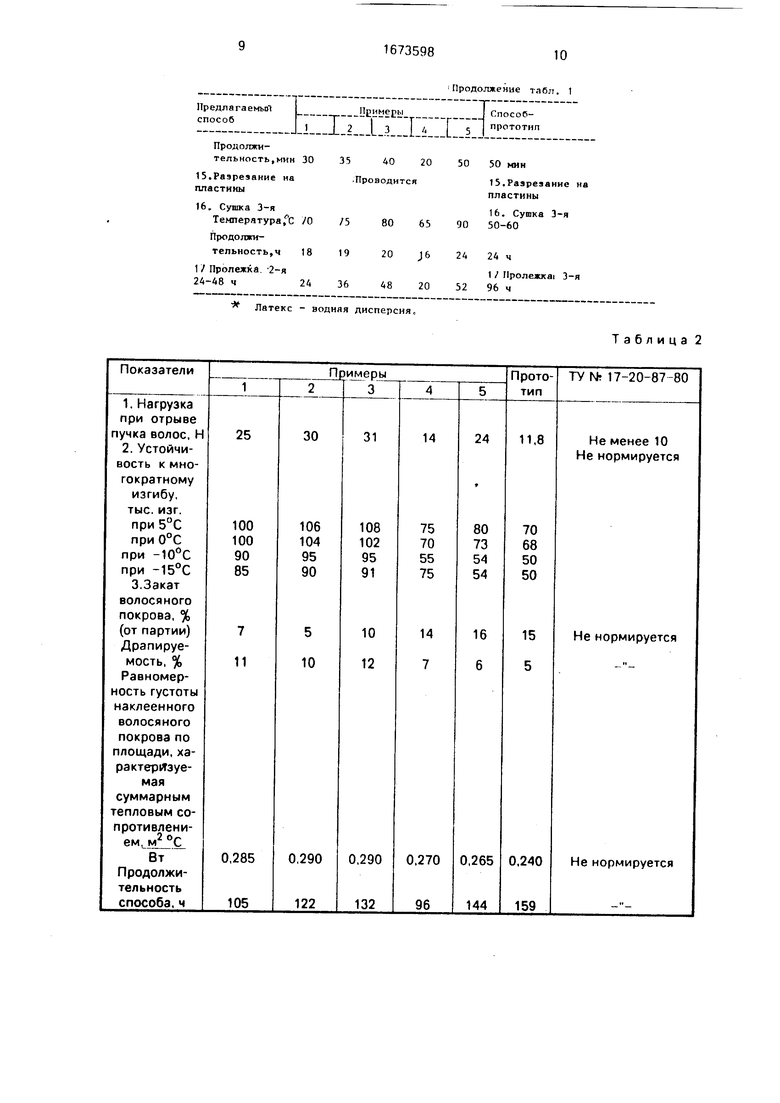

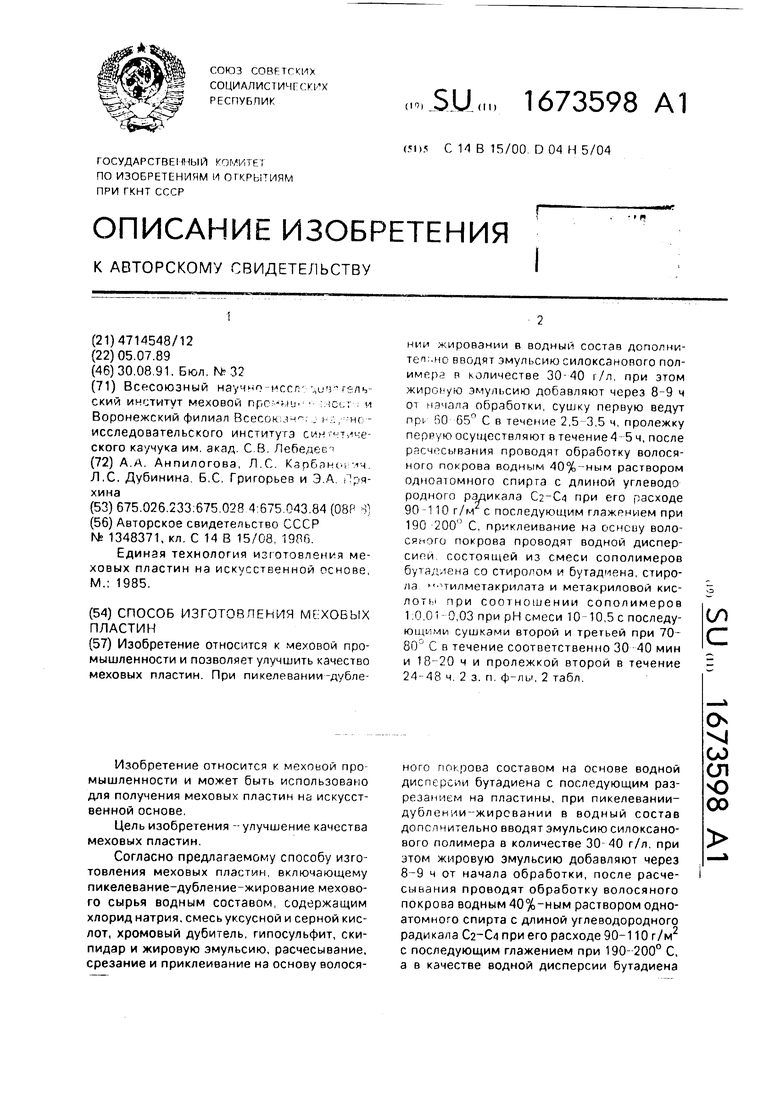

Конкретные примеры выполнения предлагаемого способа приведены в табл. 1 (примеры 1-3).

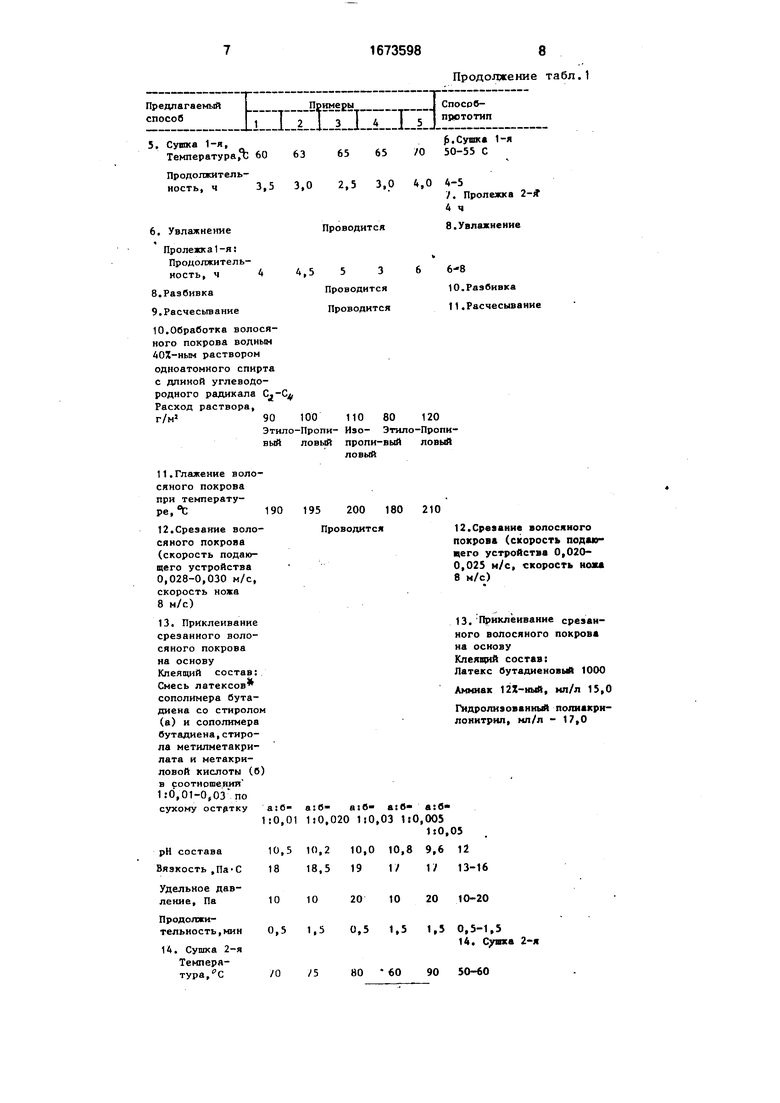

Качественные характеристики меховых пластин, полученных по известному и предлагаемому способам, приведены в табл. 2.

Использование предлагаемого способа обработки меховых шкур обеспечивает по сравнению с известным способом следующие преимущества: повышение качества обработки за счет увеличения прочности приклеивания волосяного покрова на основу в среднем в 2 раза; устойчивость к многократному изгибу при знакопеременных температурах в среднем на 60%; снижение заката волосяного покрова при обработке в среднем на 50%; повышение драпируемо- сти и равномерности густоты наклеенного волосяного покрова; сокращение продолжительности обработки меховых шкур при получении меховых пластин в среднем на 25%.

Формула изобретения

1.Способ изготовления меховых пластин, включающий пикелевание-дубление- жирование мехового сырья водным составом, содержащим хлорид натрия, смесь уксусной и серной кислот, хромовый дубитель, гипосульфит, скипидар и жировую эмульсию, расчесывание, срезание и приклеивание на основу волосяного покрова составом на основе водной дисперсии бутадиена с последующим разрезанием на пластины, отличающийся тем, что, с целью улучшения качества меховых пластин, при пикелевании-дублении-жировании в водный состав дополнительно вводят эмульсию силоксанового полимера з количестве 30- 40 г/л, при этом жировую эмульсию добавляют через 8-9 ч от начала обработки, после расчесывания проводят обработку волосяного покрова водным 0%-ным раствором одноатомного спирта с длиной углеводородного радикала при расходе его 90-110 г/м с последующим глажением при 190-200° С, а в качестве водной дисперсии бутадиена используют смесь сополимеров бутадиена со стиролом и бутадиена, стирола, метилметакрилата и мегакриловой кислоты при соотношении сополимеров 1:0,01-0,03 при рН смеси 10-10,5.

2.Способ по п. 1, отличающийся тем, что в качестве эмульсии силоксанового полимера используют отил- или метилгид- росилоксановый полимер.

3.Способ по п. 1, отличающийся тем, что в качестве 40%-ного водного раствора одноатомного спирта используют этиловый, пропиловый или изопропиловый спирт.

Т а В л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделки меховых шкур | 1984 |

|

SU1227680A1 |

| Способ крашения меховых шкур | 1980 |

|

SU891823A1 |

| Способ обработки меховых шкур | 1985 |

|

SU1451169A1 |

| Способ обработки меховой овчины | 1990 |

|

SU1772157A1 |

| Способ выработки шубных овчин | 1983 |

|

SU1158588A1 |

| Способ совмещенного дубления и жирования меховых шкур | 1981 |

|

SU941425A1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1987 |

|

SU1526231A1 |

| Способ выделки меховых шкур | 1982 |

|

SU1437401A1 |

| Способ обработки меховых шкур | 1981 |

|

SU1031226A1 |

| СПОСОБ ПИКЕЛЕВАНИЯ МЕХОВОГО СЫРЬЯ | 2009 |

|

RU2399678C1 |

Изобретение относится к меховой промышленности и позволяет улучшить качество меховых пластин. При пикелевании-дублении-жировании в водный состав дополнительно вводят эмульсию силоксанового полимера в количестве 30 - 40 г/л, при этом жировую эмульсию добавляют через 8 - 9 ч от начала обработки, сушку первую ведут при 60- 65°С в течение 2,5 - 3,5 часов, пролежку первую осуществляют в течение 4 - 5 ч, после расчесывания проводят обработку волосяного покрова водным 40%-ным раствором одноатомного спирта с длиной углеводородного радикала C2 - C4 при его расходе 90 - 110 г/м2 с последующим глажением при 190 - 200°С, приклеивание на основу волосяного покрова проводят водной дисперсией, состоящей из смеси сополимеров бутадиена со спиролом и бутадиена, стирола, метилметакрилата и метакриловой кислоты при соотношении сополимеров 1 : 0,01 - 0,03 при PH смеси 10 - 10,5 с последующими сушками второй и третьей при 70 - 80°С в течение соответственно 30 - 40 мин и 18 - 20 ч и пролежкой второй в течение 24 - 48 ч. 2 з.п. ф-лы, 2 табл.

В баркас наливают волу, дают хлорид натрия, серную кислоту, после перемешивания уксусную кислоту и загружают овчины. Через / ч добавляют хромовый дубитель, через 30 мин загружают гипосульфит, а еще через 30-60 мин заливают жировую эмульсию, в которую добавлен этил- или метилгидроснлоксановый полимер и обработку ведут еще 2 ч

Проводится

Проводится

D баркас наливают воду,дают хлорид натрия и серную кислоту, после перемешивания добавляют уксусную кислоту, добавляют жировую эмульсию и загружают овчины. Через 8 ч дают хромовый дубитель,еще через 30 мин загружают гипосульфит

Предлагаемый способ

I ПримерыI

rTT.±±i:r.:iii:

Температура,т: 60 63 65 65

,5 3,0

2,5 3,0 4,0 Проводится

k

536 Проводится Проводится

195 200 180 Проводится

210

4,5

ямта 90 100 110 80 120

Этило-Пропи- Изо- Этило-Пропивый ловый пропи-вый левый

л о вый

190

а:б- а:б- ai6- а:6- а:б« :0,01 1:0,020 1:0,03 1:0,005

1:0,05

4-5

/.

4 ч

6-8

12 по ще 0, 8

13 но на Кл Ла

Ам

Ги ло

Продолжение табл.1

:

Способ- прстотип

4-5

/. Пролежка 2-я4

4 ч

6-8

210

Аммиак 122-ный, мл/л 15,0

Гидролнэованный полиакрн- лонитрил, мл/л - 17,0

Латекс - водная дисперсия.

Продолжение табл. 1

Таблица 2

| Способ получения меха | 1986 |

|

SU1348371A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-05—Подача