Изобретение относится к литейному производству, в частности к устройствам для Изготовления отливок в магнитных формах преимущественно по извлекаемым моделям.

Цель изобретения - осуществление автоматического подключения электрокатушек к системе электропитания во время сборки формы и уменьшения габаритов верхней полуформы.

Кроме того, целью изобретения являются автоматизация переключения электропитания полуформ и форм при захвате подъемно-транспортным механизмом; автоматизация переключения электропитания полуформ и формы при их установке на транспортное средство и уменьшение габаритов формы; исключение разрушения токопроводящих элементов путем предотвращения доступа к ним расплава металла из полости формы; автоматизация переключения электропитания полуформ и форм и уменьшение габаритов полуформ при изготовлении горизонтально-протяжных отливок; автоматизация переключения электропитания полуформ и формы для транспортирования.

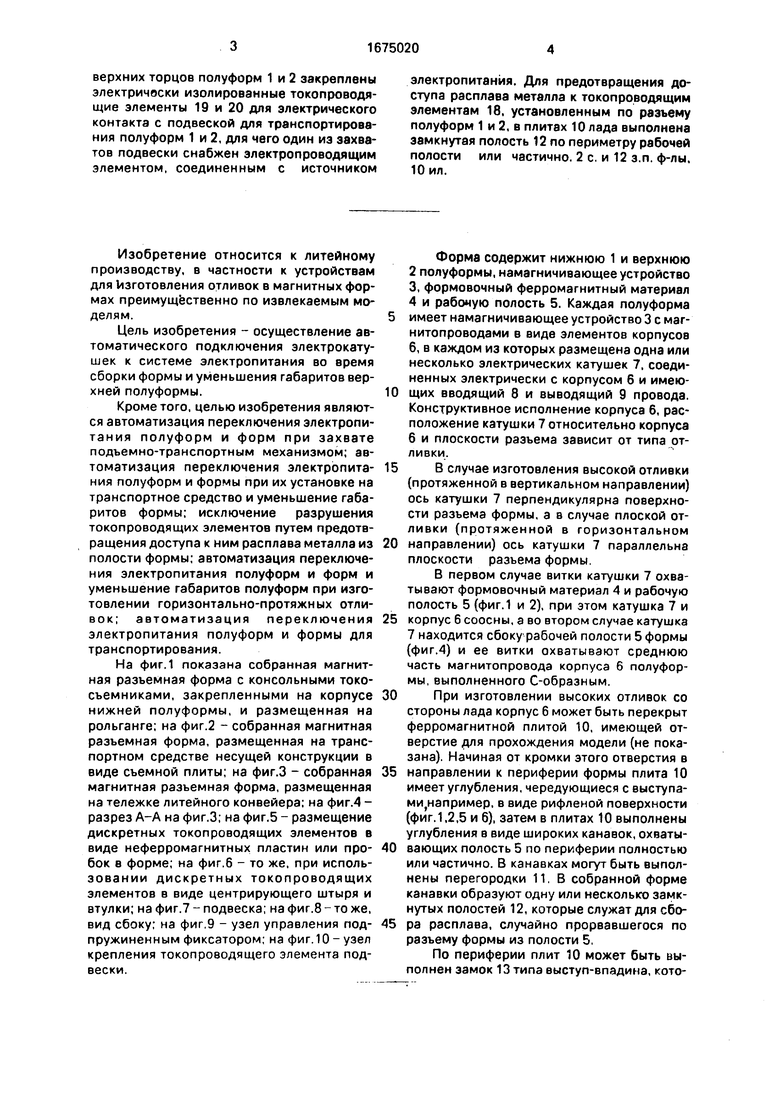

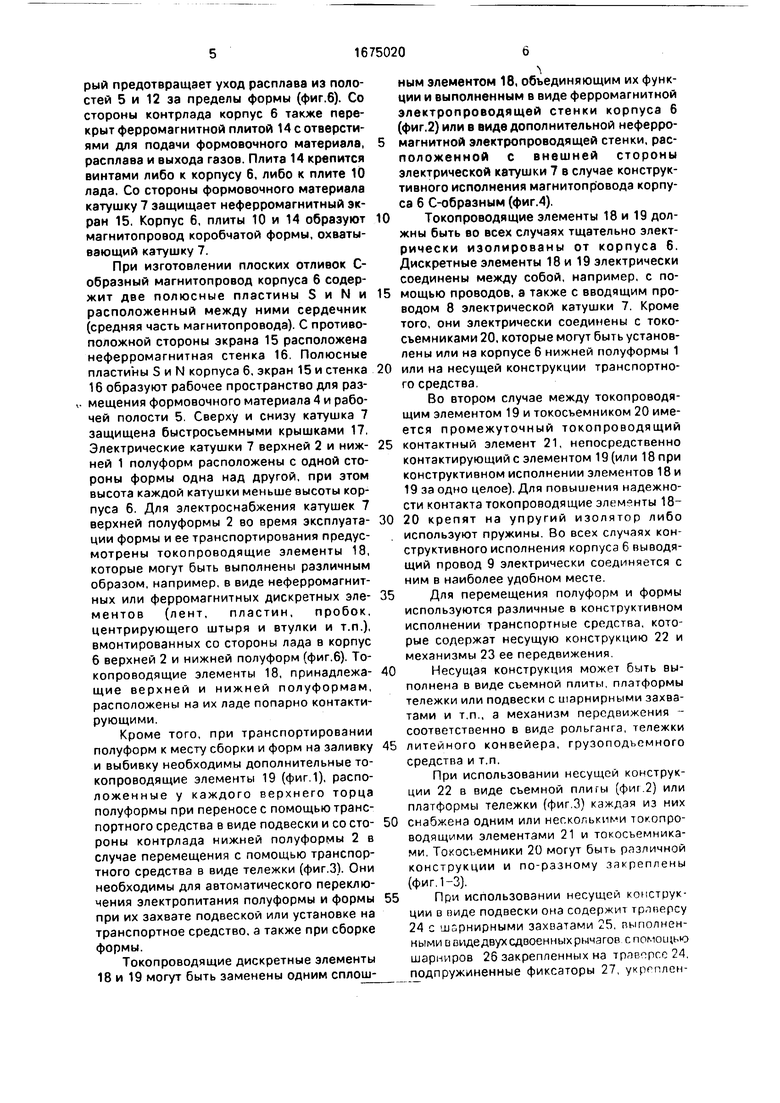

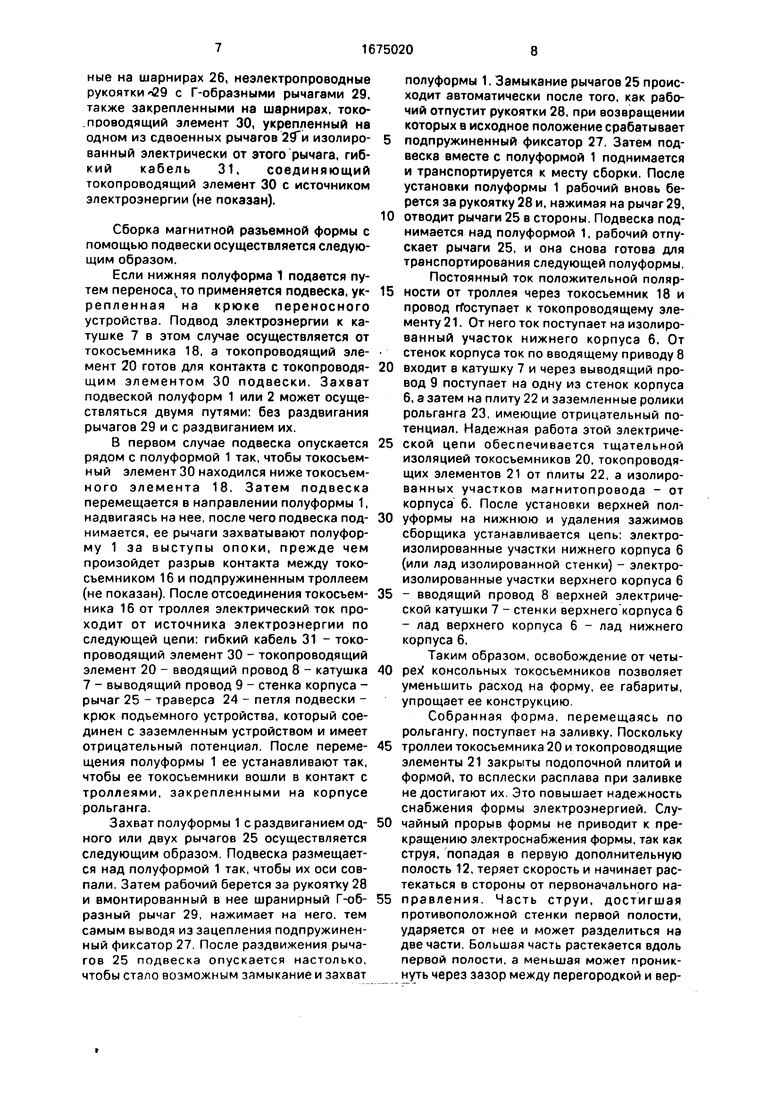

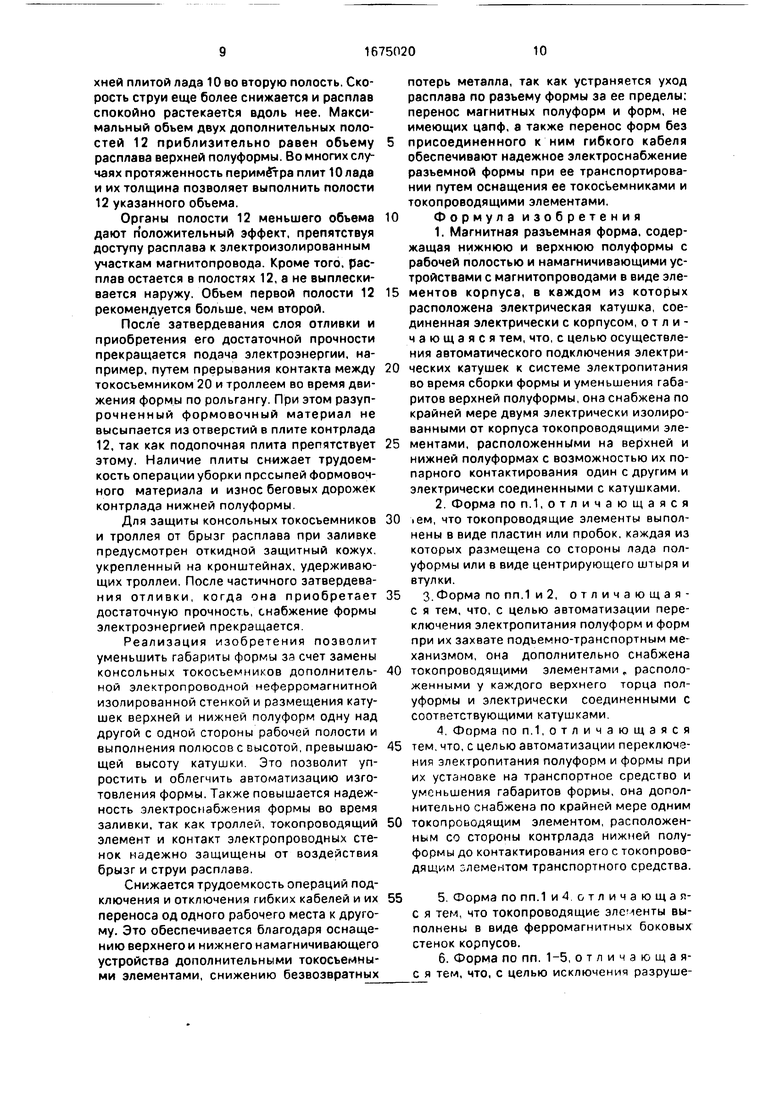

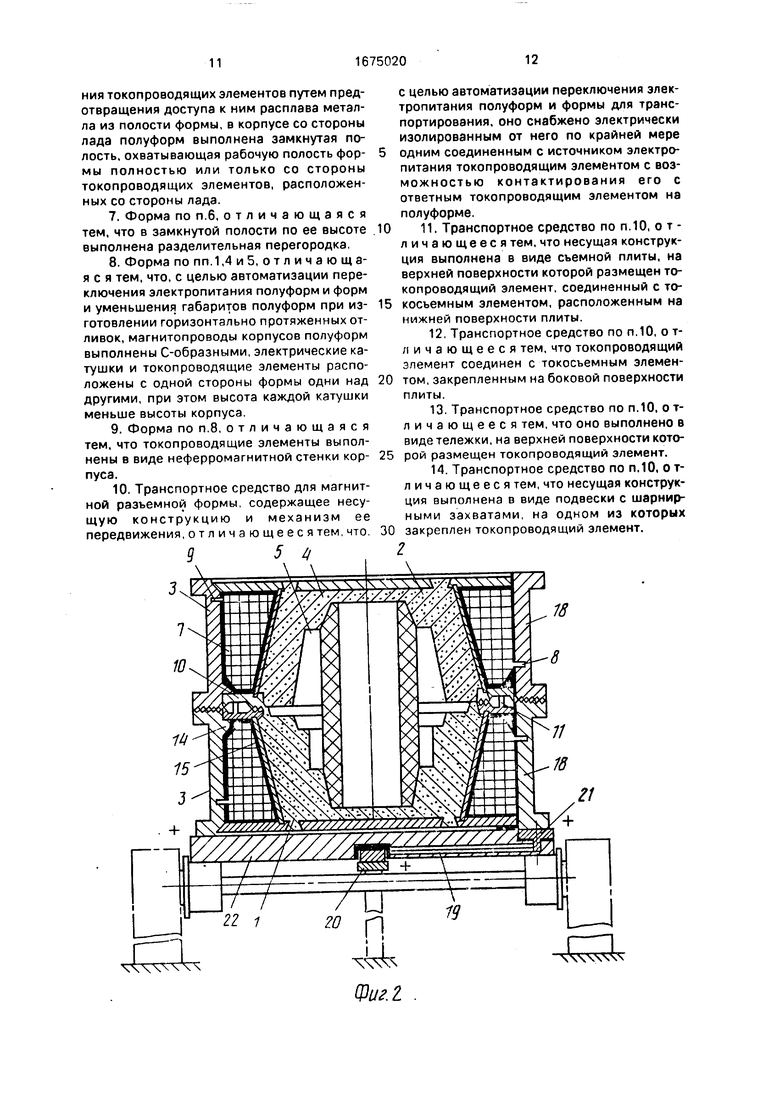

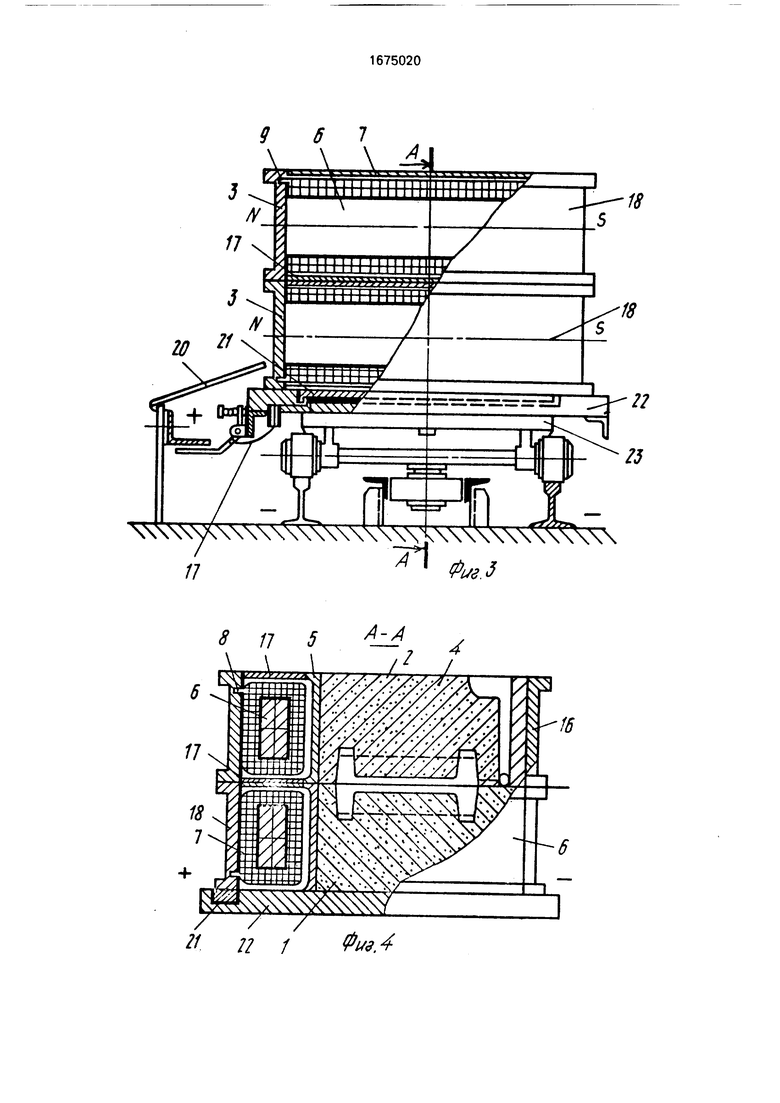

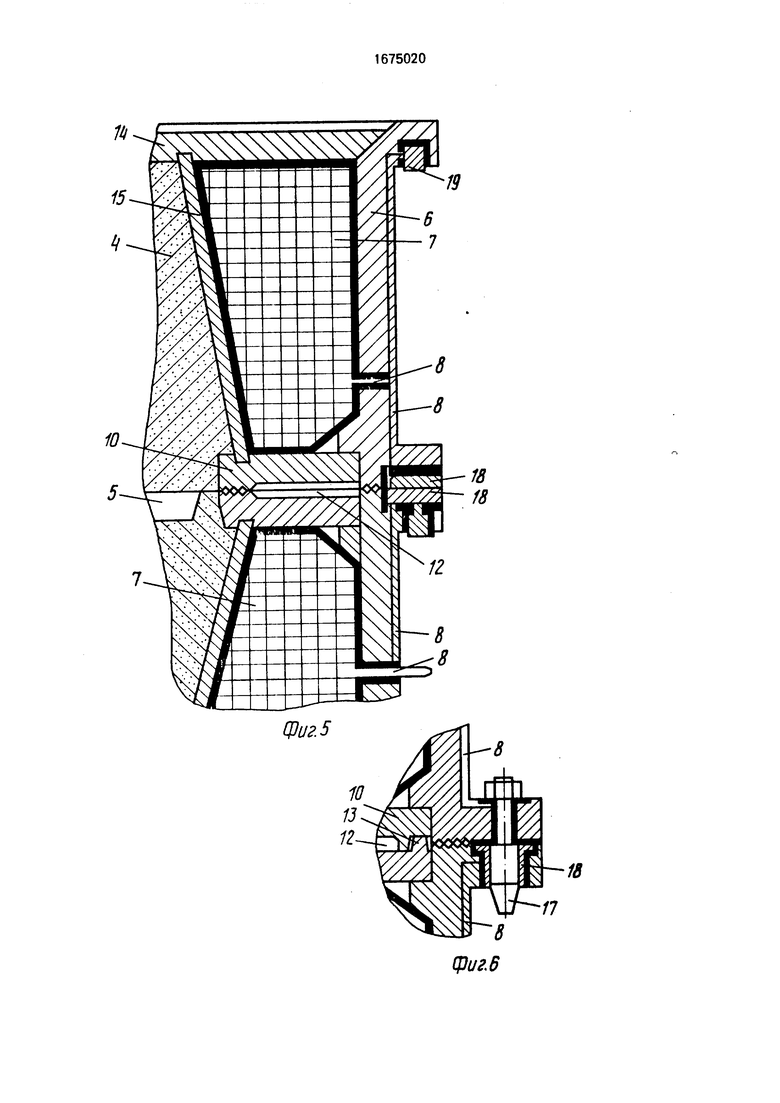

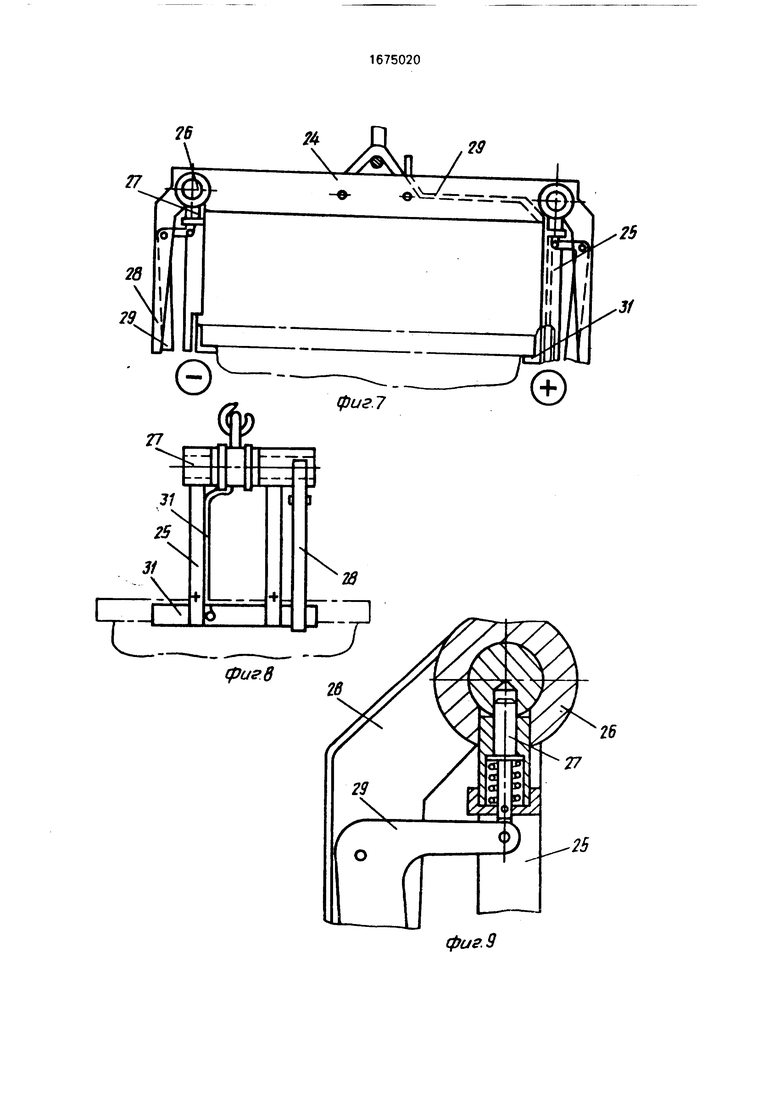

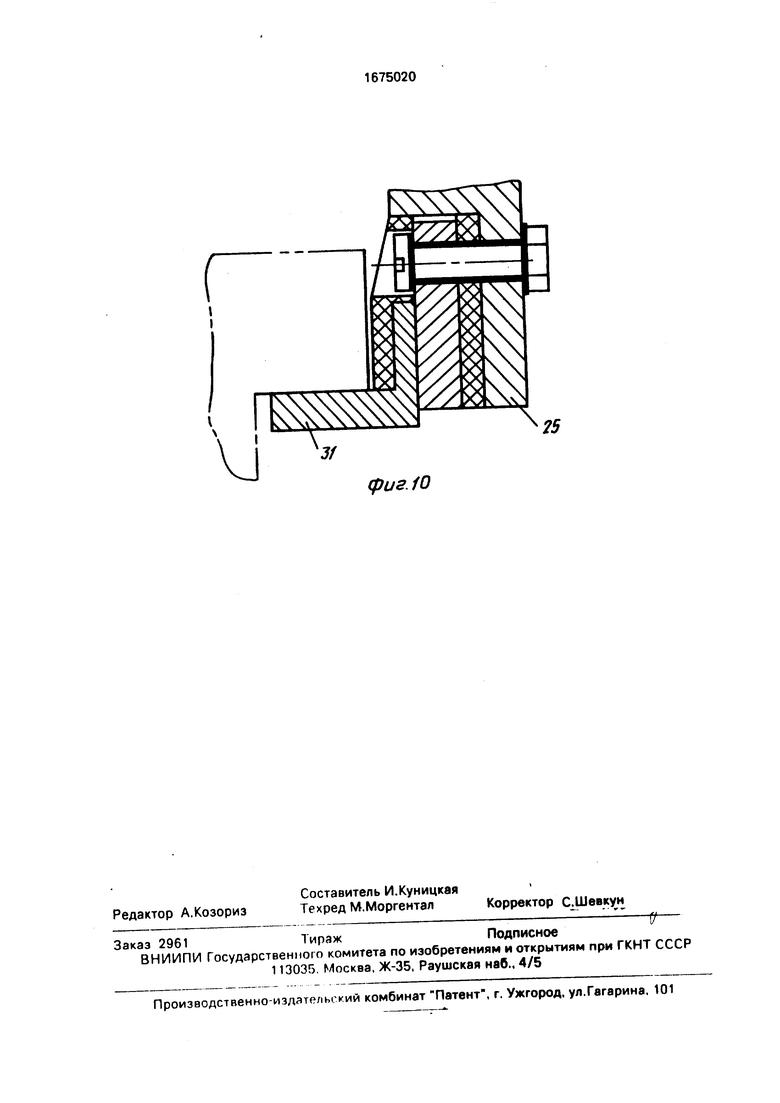

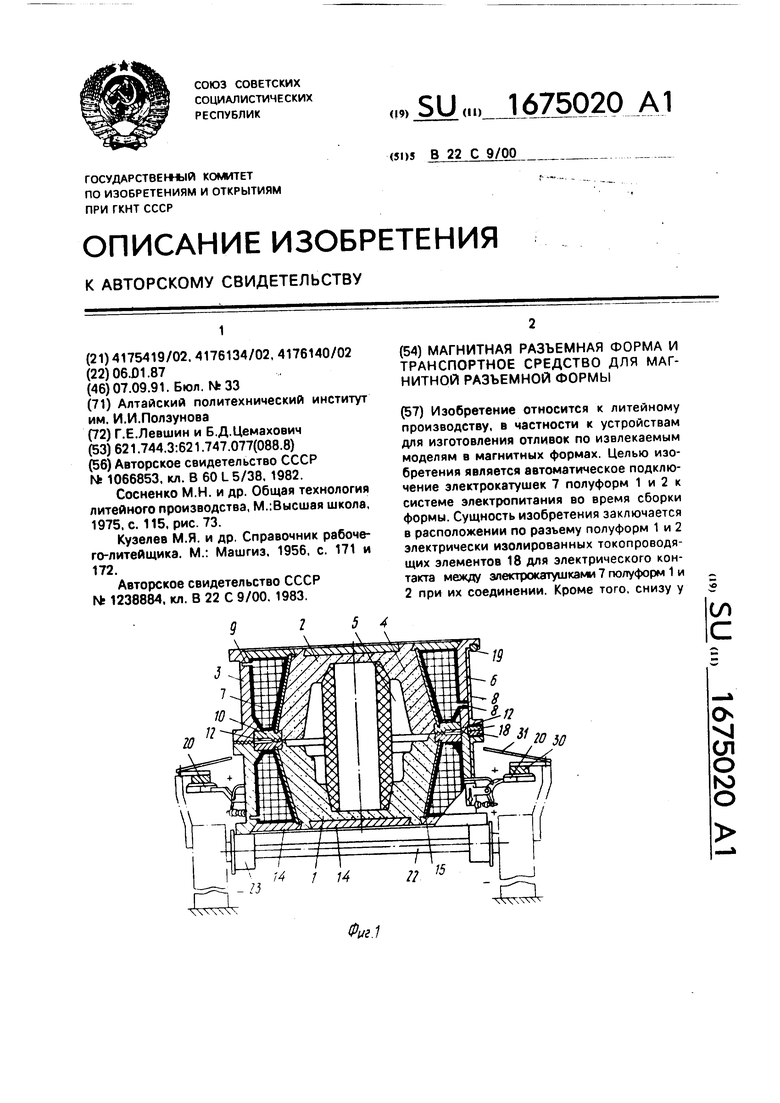

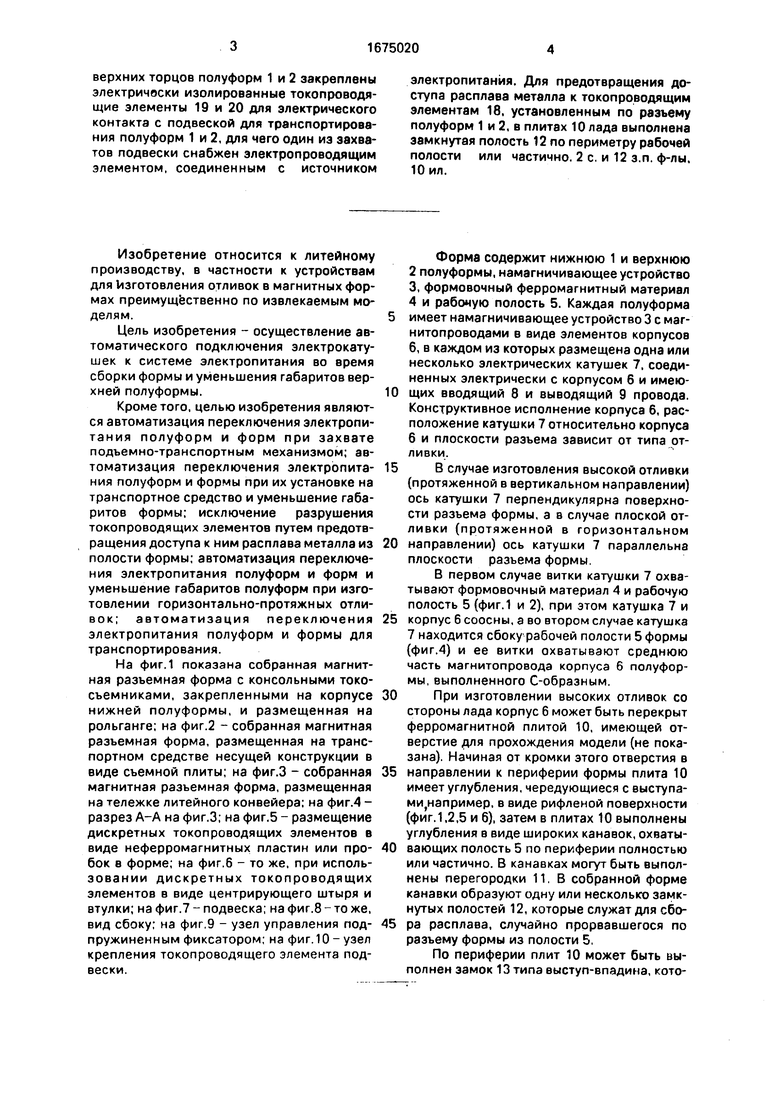

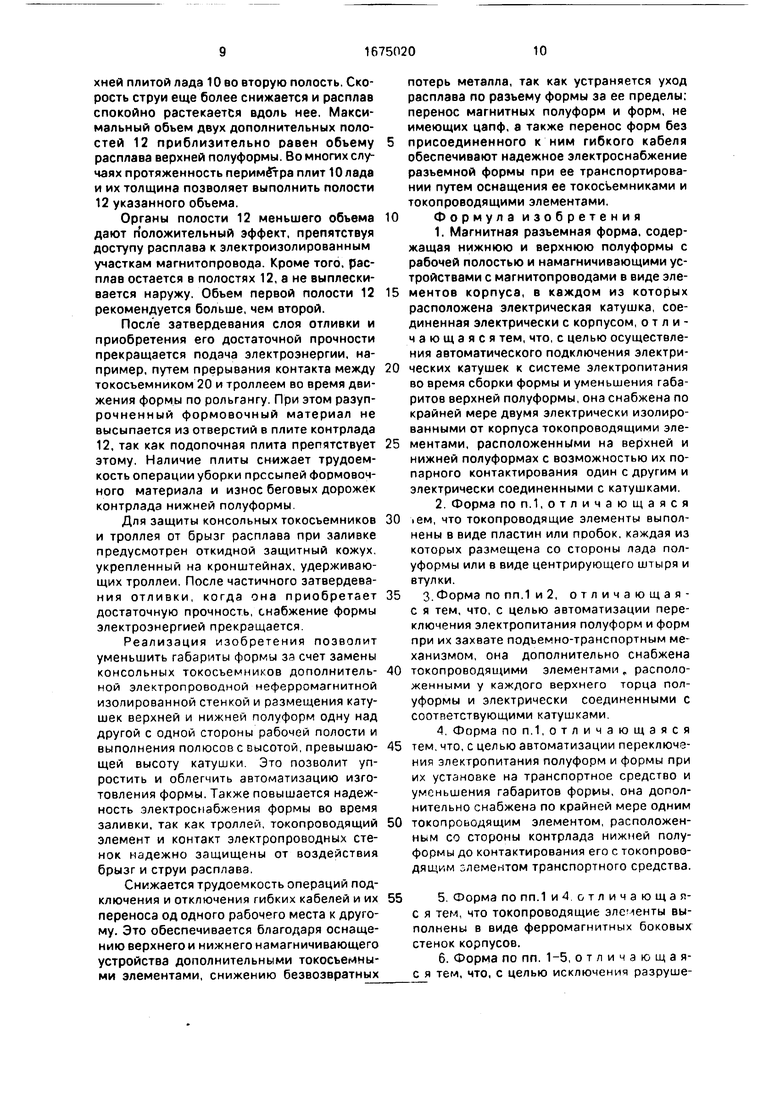

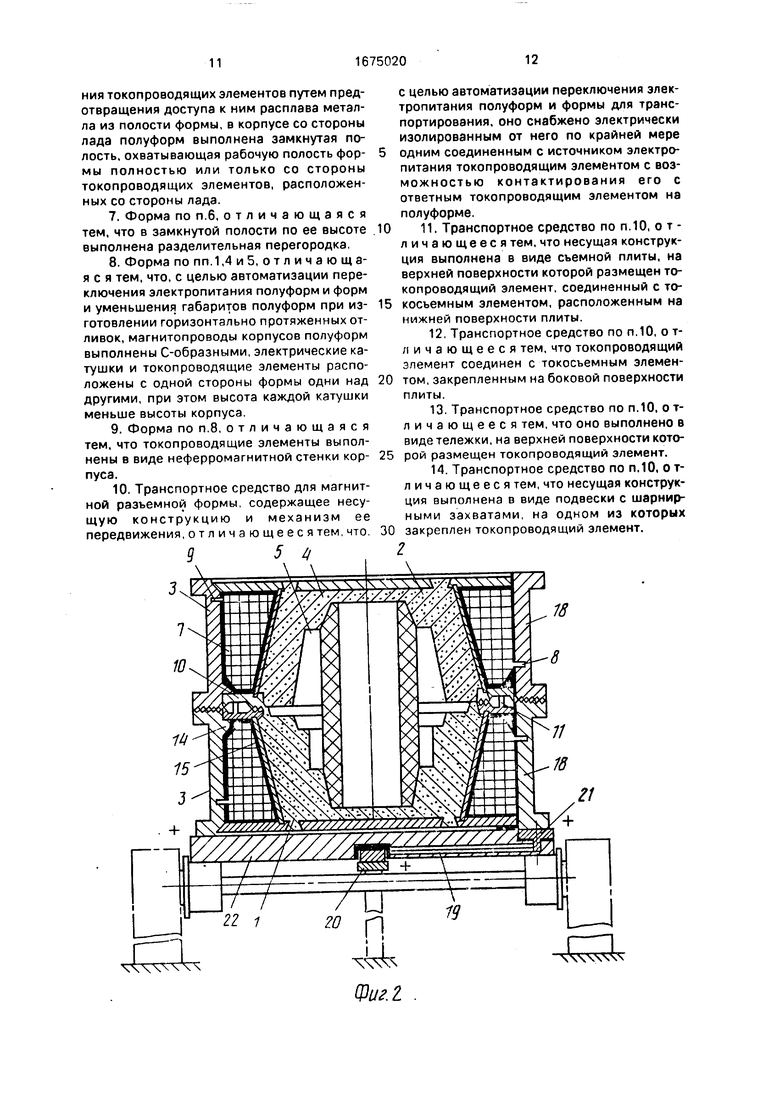

На фиг.1 показана собранная магнитная разъемная форма с консольными токосъемниками, закрепленными на корпусе нижней полуформы, и размещенная на рольганге; на фиг.2 - собранная магнитная разъемная форма, размещенная на транспортном средстве несущей конструкции в виде съемной плиты; на фиг.З - собранная магнитная разъемная форма, размещенная на тележке литейного конвейера: на фиг.4 - разрез А-А на фиг.З; на фиг.5 - размещение дискретных токопроводящих элементов в виде неферромагнитных пластин или пробок в форме; на фиг.6 - то же, при использовании дискретных токопроводящих элементов в виде центрирующего штыря и втулки; на фиг.7 - подвеска; на фиг.8 - то же, вид сбоку; на фиг.9 - узел управления подпружиненным фиксатором; на фиг. 10 - узел крепления токопроводящего элемента подвески.

Форма содержит нижнюю 1 и верхнюю 2 полуформы, намагничивающее устройство 3, формовочный ферромагнитный материал 4 и рабочую полость 5. Каждая полуформа

имеет намагничивающее устройство 3 с маг- нитопроводами в виде элементов корпусов 6, в каждом из которых размещена одна или несколько электрических катушек 7, соединенных электрически с корпусом 6 и имеющих вводящий 8 и выводящий 9 провода. Конструктивное исполнение корпуса 6, расположение катушки 7 относительно корпуса

6и плоскости разъема зависит от типа отливки.

В случае изготовления высокой отливки (протяженной в вертикальном направлении) ось катушки 7 перпендикулярна поверхности разъема формы, а в случае плоской отливки (протяженной в горизонтальном

направлении) ось катушки 7 параллельна плоскости разъема формы.

В первом случае витки катушки 7 охватывают формовочный материал 4 и рабочую полость 5 (фиг.1 и 2), при этом катушка 7 и

корпус 6 соосны, а во втором случае катушка

7находится сбоку рабочей полости 5 формы (фиг.4) и ее витки охватывают среднюю часть магнитопровода корпуса 6 полуформы, выполненного С-образным.

При изготовлении высоких отливок со стороны лада корпус 6 может быть перекрыт ферромагнитной плитой 10, имеющей отверстие для прохождения модели (не показана). Начиная от кромки этого отверстия в

направлении к периферии формы плита 10 имеет углубления, чередующиеся с выступа- ми,например, в виде рифленой поверхности (фиг. 1,2,5 и 6), затем в плитах 10 выполнены углубления в виде широких канавок, охватывающих полость 5 по периферии полностью или частично. В канавках могут быть выполнены перегородки 11. В собранной форме канавки образуют одну или несколько замкнутых полостей 12, которые служат для сбора расплава, случайно прорвавшегося по разъему формы из полости 5,

По периферии плит 10 может быть выполнен замок 13 типа выступ-впадина, который предотвращает уход расплава из полостей 5 и 12 за пределы формы (фиг.6). Со стороны контрлада корпус 6 также перекрыт ферромагнитной плитой 14с отверстиями для подачи формовочного материала, расплава и выхода газов. Плита 14 крепится винтами либо к корпусу б, либо к плите 10 лада. Со стороны формовочного материала катушку 7 защищает неферромагнитный экран 15. Корпус 6, плиты 10 и 14 образуют магнитопровод коробчатой формы, охватывающий катушку 7.

При изготовлении плоских отливок С- образный магнитопровод корпуса б содержит две полюсные пластины S и N и расположенный между ними сердечник (средняя часть магнитопровода). С противоположной стороны экрана 15 расположена неферромагнитная стенка 16. Полюсные пластины S и N корпуса 6, экран 15 и стенка 16 образуют рабочее пространство для раз- мещения формовочного материала 4 и рабочей полости 5. Сверху и снизу катушка 7 защищена быстросъемными крышками 17, Электрические катушки 7 верхней 2 и нижней 1 полуформ расположены с одной стороны формы одна над другой, при этом высота каждой катушки меньше высоты корпуса 6. Для электроснабжения катушек 7 верхней полуформы 2 во время эксплуатации формы и ее транспортирования предусмотрены токопроводящие элементы 18, которые могут быть выполнены различным образом, например, в виде неферромагнитных или ферромагнитных дискретных элементов (лент, пластин, пробок, центрирующего штыря и втулки и т.п.), вмонтированных со стороны лада в корпус 6 верхней 2 и нижней полуформ (фиг.6). Токопроводящие элементы 18, принадлежащие верхней и нижней полуформам, расположены на их ладе попарно контактирующими.

Кроме того, при транспортировании полуформ к месту сборки и форм на заливку и выбивку необходимы дополнительные токопроводящие элементы 19 (фиг.1), расположенные у каждого верхнего торца полуформы при переносе с помощью транспортного средства в виде подвески и со стороны контрлада нижней полуформы 2 в случае перемещения с помощью транспортного средства в виде тележки (фиг.З). Они необходимы для автоматического переключения электропитания полуформы и формы при их захвате подвеской или установке на транспортное средство, а также при сборке формы.

Токопроводящие дискретные элементы 18 и 19 могут быть заменены одним сплош

ным элементом 18, объединяющим их функции и выполненным в виде ферромагнитной электропроводящей стенки корпуса 6 (фиг.2) или в виде дополнительной неферромагнитной электропроводящей стенки, расположенной с внешней стороны электрической катушки 7 в случае конструктивного исполнения магнитопроводакорпуса б С-образным (фиг.4).

0 Токопроводящие элементы 18 и 19 должны быть во всех случаях тщательно электрически изолированы от корпуса 6. Дискретные элементы 18 и 19 электрически соединены между собой, например, с по5 мощью проводов, а также с вводящим проводом 8 электрической катушки 7. Кроме того, они электрически соединены с токосъемниками 20, которые могут быть установлены или на корпусе 6 нижней полуформы 1

0 или на несущей конструкции транспортного средства.

Во втором случае между токопроводя- щим элементом 19 и токосъемником 20 имеется промежуточный токопроводящий

5 контактный элемент 21, непосредственно контактирующий с элементом 19 (или 18 при конструктивном исполнении элементов 18 и 19 за одно целое). Для повышения надежности контакта токопроводящие элементы 180 20 крепят на упругий изолятор либо . используют пружины. Во всех случаях конструктивного исполнения корпуса 6 выводящий провод 9 электрически соединяется с ним в наиболее удобном месте.

5 Для перемещения полуформ и формы используются различные в конструктивном исполнении транспортные средства, которые содержат несущую конструкцию 22 и механизмы 23 ее передвижения.

0Несущая конструкция может быть выполнена в виде съемной плиты, платформы тележки или подвески с шарнирными захватами и т.п., а механизм передвижения - соответственно в виде рольганга, тележки

5 литейного конвейера, грузоподъемного средства и т.п.

При использовании несущей конструкции 22 в виде съемной плигы (фиг.2) или платформы тележки (фиг.З) каждая из них

0 снабжена одним или несколькими токопро- водящими элементами 21 и токосъемниками. Токосъемники 20 могут быть различной конструкции и по-разному закреплены (фиг. 1-3).

5 При использовании несущей конструкции в виде подвески она содержит трлнерсу 24 с шарнирными захватами 25, выполненными о виде двух сдвоенных рычагов с помощью шарниров 26 закрепленных на травпрсе24. подпружиненные фиксаторы 27, укрепленные на шарнирах 26, неэлектропроводные рукоятки i29 с Г-образными рычагами 29, также закрепленными на шарнирах, токо- .проводящий элемент 30, укрепленный на одном из сдвоенных рычагов изолированный электрически от этого рычага, гибкий кабель 31, соединяющий токопроводящий элемент 30 с источником электроэнергии (не показан).

Сборка магнитной разъемной формы с помощью подвески осуществляется следующим образом.

Если нижняя полуформа 1 подается путем переноса то применяется подвеска, укрепленная на крюке переносного устройства. Подвод электроэнергии к катушке 7 в этом случае осуществляется от токосъемника 18, а токопроводящий элемент 20 готов для контакта с токопроводя- щим элементом 30 подвески. Захват подвеской полуформ 1 или 2 может осуществляться двумя путями: без раздвигания рычагов 29 и с раздвиганием их.

В первом случае подвеска опускается рядом с полуформой 1 так, чтобы токосъем- ный элемент 30 находился ниже токосъем- ного элемента 18. Затем подвеска перемещается в направлении полуформы 1, надвигаясь на нее, после чего подвеска поднимается, ее рычаги захватывают полуформу 1 за выступы опоки, прежде чем произойдет разрыв контакта между токосъемником 16 и подпружиненным троллеем (не показан). После отсоединения токосъемника 16 от троллея электрический ток проходит от источника электроэнергии по следующей цепи: гибкий кабель 31 - токопроводящий элемент 30 - токопроводящий элемент 20 - вводящий провод 8 - катушка 7 - выводящий провод 9 - стенка корпуса - рычаг 25 - траверса 24 - петля подвески - крюк подъемного устройства, который соединен с заземленным устройством и имеет отрицательный потенциал. После перемещения полуформы 1 ее устанавливают так, чтобы ее токосъемники вошли в контакт с троллеями, закрепленными на корпусе рольганга.

Захват полуформы 1 с раздвиганием одного или двух рычагов 25 осуществляется следующим образом. Подвеска размещается над полуформой 1 так, чтобы их оси совпали. Затем рабочий берется за рукоятку 28 и вмонтированный в нее шранирный Г-об- разный рычаг 29, нажимает на него, тем самым выводя из зацепления подпружиненный фиксатор 27. После раздвижения рычагов 25 подвеска опускается настолько, чтобы стало возможным замыкание и захват

полуформы 1. Замыкание рычагов 25 происходит автоматически после того, как рабочий отпустит рукоятки 28, при возвращении которых в исходное положение срабатывает

подпружиненный фиксатор 27. Затем подвеска вместе с полуформой 1 поднимается и транспортируется к месту сборки. После установки полуформы 1 рабочий вновь берется за рукоятку 28 и, нажимая на рычаг 29,

0 отводит рычаги 25 в стороны. Подвеска поднимается над полуформой 1, рабочий отпускает рычаги 25, и она снова готова для транспортирования следующей полуформы. Постоянный ток положительной поляр5 ности от троллея через токосъемник 18 и провод (поступает к токопроводящему элементу 21. От него ток поступает на изолиро- ванный участок нижнего корпуса 6. От стенок корпуса ток по вводящему приводу 8

0 входит в катушку 7 и через выводящий провод 9 поступает на одну из стенок корпуса 6, а затем на плиту 22 и заземленные ролики рольганга 23, имеющие отрицательный потенциал. Надежная работа этой электриче5 ской цепи обеспечивается тщательной изоляцией токосъемников 20, токопроводя- щих элементов 21 от плиты 22, а изолированных участков магнитопровода - от корпуса 6. После установки верхней пол0 уформы на нижнюю и удаления зажимов сборщика устанавливается цепь: электроизолированные участки нижнего корпуса 6 (или лад изолированной стенки) - электроизолированные участки верхнего корпуса 6

5 - вводящий провод 8 верхней электрической катушки 7 - стенки верхнего корпуса 6 - лад верхнего корпуса 6 - лад нижнего корпуса 6.

Таким образом, освобождение от четы0 рех консольных токосъемников позволяет уменьшить расход на форму, ее габариты, упрощает ее конструкцию.

Собранная форма, перемещаясь по рольгангу, поступает на заливку. Поскольку

5 троллеи токосъемника 20 и токопроводящие элементы 21 закрыты подопечной плитой и формой, то всплески расплава при заливке не достигают их. Это повышает надежность снабжения формы электроэнергией. Слу0 чайный прорыв формы не приводит к прекращению электроснабжения формы, так как струя, попадая в первую дополнительную полость 12. теряет скорость и начинает растекаться в стороны от первоначального на5 правления. Часть струи, достигшая противоположной стенки первой полости, ударяется от нее и может разделиться на две части. Большая часть растекается вдоль первой полости, а меньшая может проникнуть через зазор между перегородкой и верхней плитой лада 10 во вторую полость. Скорость струи еще более снижается и расплав спокойно растекается вдоль нее. Максимальный объем двух дополнительных полостей 12 приблизительно равен объему расплава верхней полуформы. Во многих случаях протяженность периметра плит 10 лада и их толщина позволяет выполнить полости 12 указанного объема.

Органы полости 12 меньшего объема дают положительный эффект, препятствуя доступу расплава к электроизолированным участкам магнитопровода. Кроме того, расплав остается в полостях 12, а не выплескивается наружу. Объем первой полости 12 рекомендуется больше, чем второй.

После затвердевания слоя отливки и приобретения его достаточной прочности прекращается подача электроэнергии, например, путем прерывания контакта между токосъемником 20 и троллеем во время движения формы по рольгангу. При этом разуп- рочненный формовочный материал не высыпается из отверстий в плите контрлада 12, так как подопечная плита препятствует этому. Наличие плиты снижает трудоемкость операции уборки прссыпей Формовочного материала и износ беговых дорожек контрлада нижней полуформы

Для защиты консольных токосъемников и троллея от брызг расплава при заливке предусмотрен откидной защитный кожух, укрепленный на кронштейнах, удерживающих троллеи. После частичного затвердевания отливки, когда она приобретает достаточную прочность, снабжение формы электроэнергией прекращается.

Реализация изобретения позволит уменьшить габариты формы за счет замены консольных токосъемников дополнительной электропроводной неферромагнитной изолированной стенкой и размещения катушек верхней и нижней полуформ одну над другой с одной стороны рабочей полости и выполнения полюсов с высотой, превышающей высоту катушки. Это позволит упростить и облегчить автоматизацию изготовления формы. Также повышается надежность электроснабжения формы во время заливки, так как троллей, токопроводящий элемент и контакт электропроводных стенок надежно защищены от воздействия брызг и струи расплава.

Снижается трудоемкость операций подключения и отключения гибких кабелей и их переноса од одного рабочего места к другому. Это обеспечивается благодаря оснащению верхнего и нижнего намагничивающего устройства дополнительными токосьемны- ми элементами, снижению безвозвратных

потерь металла, так как устраняется уход расплава по разъему формы за ее пределы: перенос магнитных полуформ и форм, не имеющих цапф, а также перенос форм без

присоединенного к ним гибкого кабеля обеспечивают надежное электроснабжение разъемной формы при ее транспортировании путем оснащения ее токосъемниками и токопроводящими элементами.

Формула изобретения

1.Магнитная разъемная форма, содержащая нижнюю и верхнюю полуформы с рабочей полостью и намагничивающими устройствами с магнитопроводами в виде элементов корпуса, в каждом из которых расположена электрическая катушка, соединенная электрически с корпусом, отличающаяся тем, что, с целью осуществления автоматического подключения электрических катушек к системе электропитания во время сборки формы и уменьшения габаритов верхней полуформы, она снабжена по крайней мере двумя электрически изолированными от корпуса токопроводящими элементами, расположенными на верхней и нижней полуформах с возможностью их попарного контактирования один с другим и электрически соединенными с катушками.

2.Форма по п.1,отличающаяся IBM, что токопроводящие элементы выполнены в виде пластин или пробок, каждая из которых размещена со стороны лада полуформы или в виде центрирующего штыря и втулки.

3.Форма по пп.1 и 2, отличающая- с я тем, что, с целью автоматизации переключения электропитания полуформ и форм при их захвате подъемно-транспортным механизмом, она дополнительно снабжена

токопроводящими элементами, расположенными у каждого верхнего торца полуформы и электрически соединенными с соответствующими катушками.

4. Форма по п.1, отличающаяся

тем. что, с целью автоматизации переключения электропитания полуформ и формы при их установке на транспортное средство и уменьшения габаритов формы, она дополнительно снабжена по крайней мере одним

токопроьодящим элементом, расположенным со стороны контрлада нижней полуформы до контактирования его с токопрово- дящим слементом транспортного средства.

5, Форма по пп.1 и4 отличающая- с я тем, что токопроводящие элементы выполнены в виде ферромагнитных боковые стенок корпусов.

6. Форма по пп. 1-5, отличающая- с я тем, что, с целью исключения разрушения токопроводящих элементов путем предотвращения доступа к ним расплава металла из полости формы, в корпусе со стороны лада полуформ выполнена замкнутая полость, охватывающая рабочую полость формы полностью или только со стороны токопроводящих элементов, расположенных со стороны лада.

7.Форма по п.6, отличающаяся тем, что в замкнутой полости по ее высоте выполнена разделительная перегородка,

8.Форма по пп.1,4 и 5, отличающаяся тем, что, с целью автоматизации переключения электропитания полуформ и форм и уменьшения габаритов полуформ при изготовлении горизонтально протяженных отливок, магнитопроводы корпусов полуформ выполнены С-образными, электрические катушки и токопроводящие элементы расположены с одной стороны формы одни над другими, при этом высота каждой катушки меньше высоты корпуса.

9.Форма по п.8, отличающаяся тем, что токопроводящие элементы выполнены в виде неферромагнитной стенки корпуса.

10.Транспортное средство для магнитной разъемной формы, содержащее несущую конструкцию и механизм ее передвижения, отличающееся тем, что,

95 ц

3

v

с целью автоматизации переключения электропитания полуформ и формы для транспортирования, оно снабжено электрически изолированным от него по крайней мере

5 одним соединенным с источником электропитания токопроводящим элементом с возможностью контактирования его с ответным токопроводящим элементом на полуформе.

0 11. Транспортное средство по п. 10, о т - личающееся тем, что несущая конструкция выполнена в виде съемной плиты, на верхней поверхности которой размещен то- копроводящий элемент, соединенный с то5 косъемным элементом, расположенным на нижней поверхности плиты.

12.Транспортное средство по п.10, о т- личающееся тем, что токопроводящий элемент соединен с токосъемным элемен0 том, закрепленным на боковой поверхности плиты.

13.Транспортное средство по п.10, о т- личающееся тем, что оно выполнено в виде тележки, на верхней поверхности кото5 рой размещен токопроводящий элемент.

14.Транспортное средство по п.10, о т- личающееся тем, что несущая конструкция выполнена в виде подвески с шарнирными захватами, на одном из которых закреплен токопроводящий элемент.

18

NVvX

| название | год | авторы | номер документа |

|---|---|---|---|

| Разъемная магнитная форма | 1985 |

|

SU1297984A1 |

| Устройство для изготовления магнитной формы | 1985 |

|

SU1348054A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| Устройство для изготовления разъемных магнитных форм из дисперсного ферромагнитного материала | 1984 |

|

SU1228960A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Магнитная разъемная форма | 1990 |

|

SU1777976A1 |

| Устройство для изготовления магнитных разъемных форм | 1990 |

|

SU1747231A1 |

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ РАЗЪЕМНЫХ ФОРМ | 1994 |

|

RU2080205C1 |

| ОСНАСТКА ДЛЯ НАМАГНИЧИВАНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1991 |

|

RU2016694C1 |

Изобретение относится к литейному производству, в частности к устройствам для изготовления отливок по извлекаемым моделям в магнитных формах. Целью изобретения является автоматическое подключение электрокатушек 7 полуформ 1 и 2 к системе электропитания во время сборки формы. Сущность изобретения заключается в расположении по разъему полуформ 1 и 2 электрически изолированных токопроводя- щих элементов 18 для электрического контакта между злектрокатушками 7 полуформ 1 и 2 при их соединении. Кроме того, снизу у

Фиг. 2.

9 б 7

18

Х

А-А

Риз. 4

19

П

(Риг 6

26

tpt/гв

26

3f

25

фиг. 9

(

фиг. 10

| Транспортная система | 1982 |

|

SU1066853A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Сосненко М.Н | |||

| и др | |||

| Общая технология литейного производства, М.:Высшая школе, 1975 | |||

| с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Кузелев М.Я | |||

| и др | |||

| Справочник рабочего-литейщика | |||

| М.: Машгиз, 1956, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Разъемная магнитная форма | 1983 |

|

SU1238884A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-09-07—Публикация

1987-01-06—Подача