сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

Изобретение относится к подготовке сырья к металлургическому переделу и может быть использовано при обжиге окатышей из других материалов, содержащих серу. Целью изобретения является получение окатышей с высокими металлургическими свойствами. Способ включает сушку окатышей, их нагрев, обжиг при 1200 - 1380° С и охлаждение, при этом температуру обжига устанавливают в зависимости от содержания известняка в шихте окатышей. Расход топлива для нагрева и обжига окатышей определяют в зависимости от химического состава концентрата и окатышей, их основности, производительности обжиговой машины и теплотворной способности топлива. 3 табл.

Изобретение относится к подготовке сырья к металлургическому переделу и может быть использовано при обжиге окатышей из железорудных концентратов, из концентратов цветных металлов (например, медноникелевых), из концентратов минерального сырья (например, золы ТЭЦ и фосфорсодержащих концентратов) и других материалов, содержащих серу.

Цель изобретения - получение окатышей с высокими металлургическими свойствами.

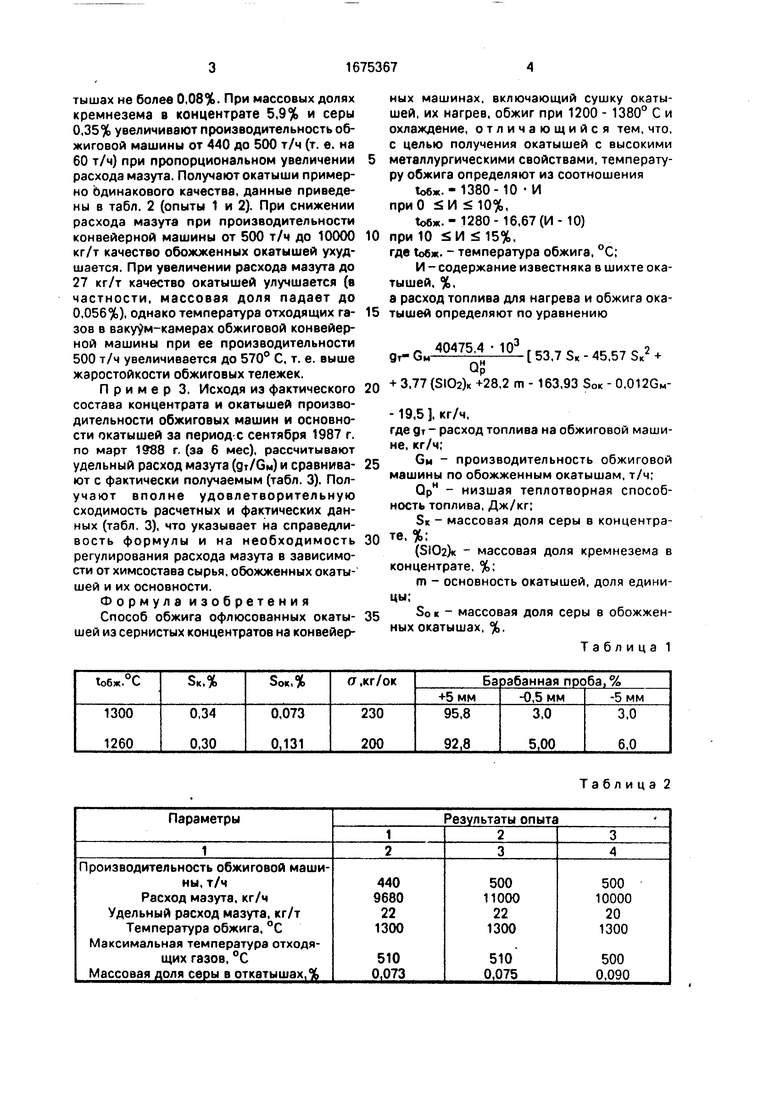

Пример 1. На основании расчетов по формулам получают следующие значения оптимальной температуры обжига в зависимости от содержания известняка в шихте окатышей:

и.%

1ОПТ,

о

10 12 «5

С 1380 1320 1300 1290 1280 1247 1197

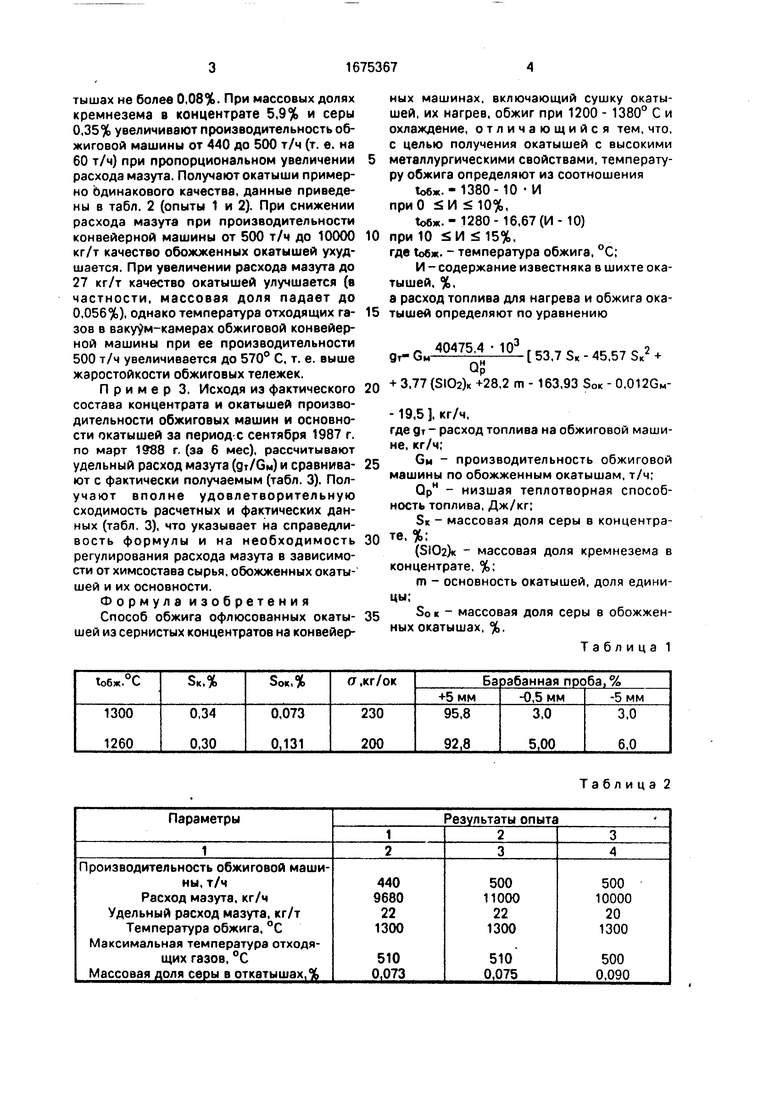

На обжиговой машине проводят испытания по получению окатышей разной основности из концентратов с разным содержанием железа и кремнезема. Когда температуру поднимают выше указанной, образовываются спеки. При понижении температуры ухудшается качество окатышей, что видно из табл. 1 при основности окатышей, равной 0.8, и содержании известняка в шихте окатышей, равном 8%.

Пример 2. Для окатышей, основностью 0,8, рассчитывают по формуле зависимость удельного расхода мазута от массовой доли кремнезема и серы в концентрате при получении серы в обожженных окаО

ел

Сл)

о 1

тышах не более 0,08%. При массовых долях кремнезема в концентрате 5,9% и серы 0,35% увеличивают производительность обжиговой машины от 440 до 500 т/ч (т. е. на 60 т/ч) при пропорциональном увеличении расхода мазута. Получают окатыши примерно Одинакового качества, данные приведены в табл. 2 (опыты 1 и 2). При снижении расхода мазута при производительности конвейерной машины от 500 т/ч до 10000 кг/т качество обожженных окатышей ухудшается. При увеличении расхода мазута до 27 кг/т качество окатышей улучшается (в частности, массовая доля падает до 0,056%), однако температура отходящих га- зов в вакуум-камерах обжиговой конвейерной машины при ее производительности 500 т/ч увеличивается до 570° С, т. е. выше жаростойкости обжиговых тележек.

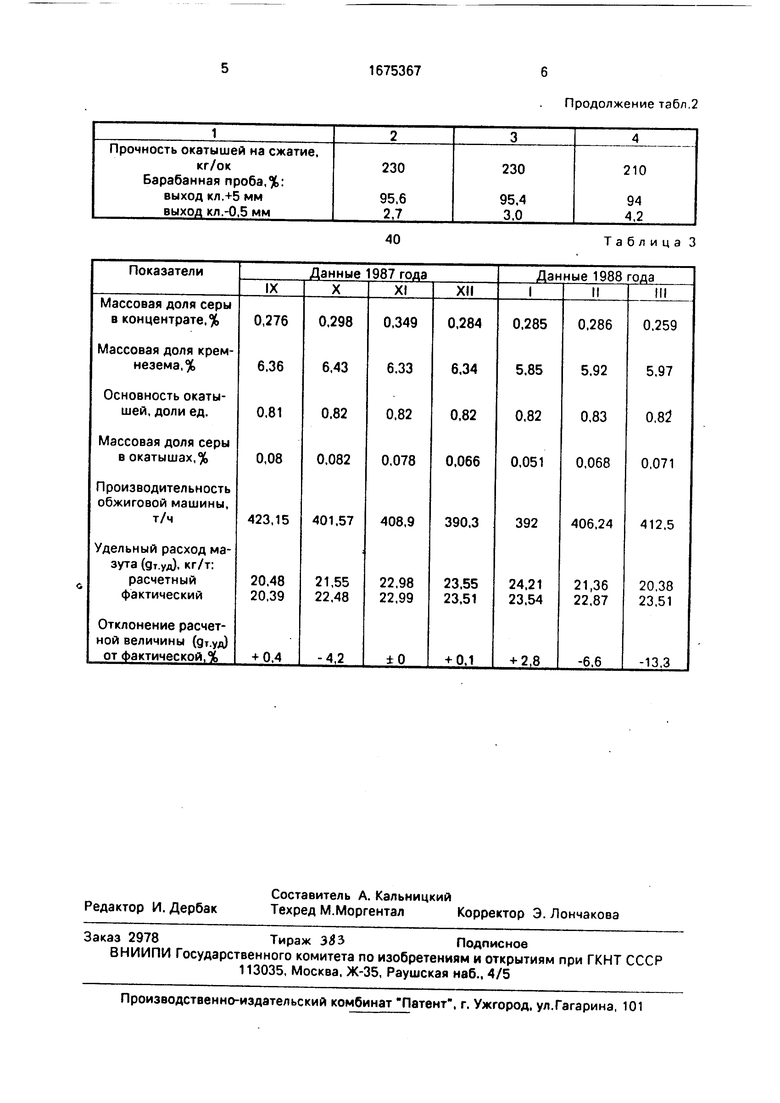

Пример 3. Исходя из фактического состава концентрата и окатышей производительности обжиговых машин и основности окатышей за период с сентября 1987 г. по март 1988 г. (за 6 мес), рассчитывают удельный расход мазута (дт/Ом) и сравнива- ют с фактически получаемым (табл. 3). Получают вполне удовлетворительную сходимость расчетных и фактических данных (табл, 3), что указывает на справедливость формулы и на необходимость регулирования расхода мазута в зависимости от химсостава сырья, обожженных окатышей и их основности.

Формула изобретения Способ обжига офлюсованных окаты- шей из сернистых концентратов на конвейерных машинах, включающий сушку окатышей, их нагрев, обжиг при 1200 - 1380° С и охлаждение, отличающийся тем. что. с целью получения окатышей с высокими металлургическими свойствами, температуру обжига определяют из соотношения

Ьбж.-1380-10 -И при О И 10%,

1обж. - 1280 -16,67 (И- 10) при 10 S И 15%, где . - температура обжига, °С;

И - содержание известняка в шихте окатышей, %,

а расход топлива для нагрева и обжига окатышей определяют по уравнению

QP + 3.77 (SI02) +28,2 m - 163,93 SOK - 0,012GM-19,5, кг/ч,

где QT - расход топлива на обжиговой машине, кг/ч;

GM - производительность обжиговой машины по обожженным окатышам, т/ч;

QPH - низшая теплотворная способность топлива, Дж/кг;

5к - массовая доля серы в концентрате. %:

(SiOa) - массовая доля кремнезема в концентрате, %;

m - основность окатышей, доля единицы;

So к - массовая доля серы в обожженных окатышах, %.

Таблица 1

Таблица 2

Продолжение табл.2

40

Таблица 3

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1988-07-25—Подача