Изобретение относится к устройствам для соединения деталей методом штамповки.

Цель изобретения - повышение производительности и качества соединения.

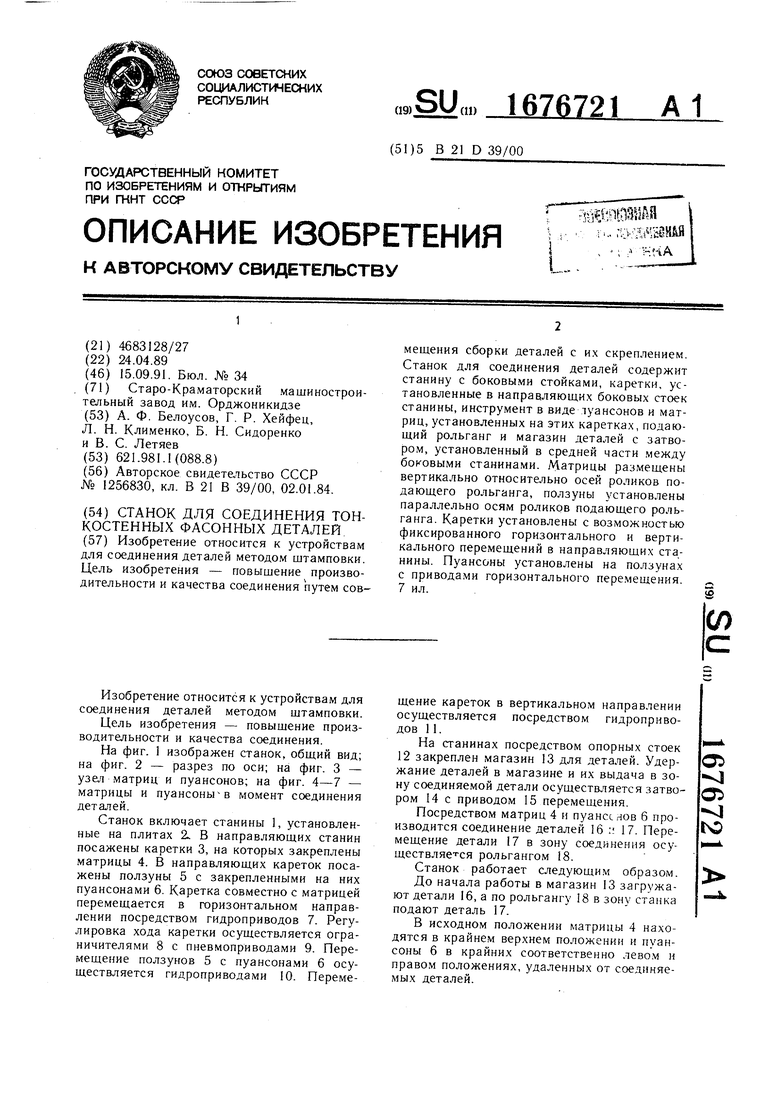

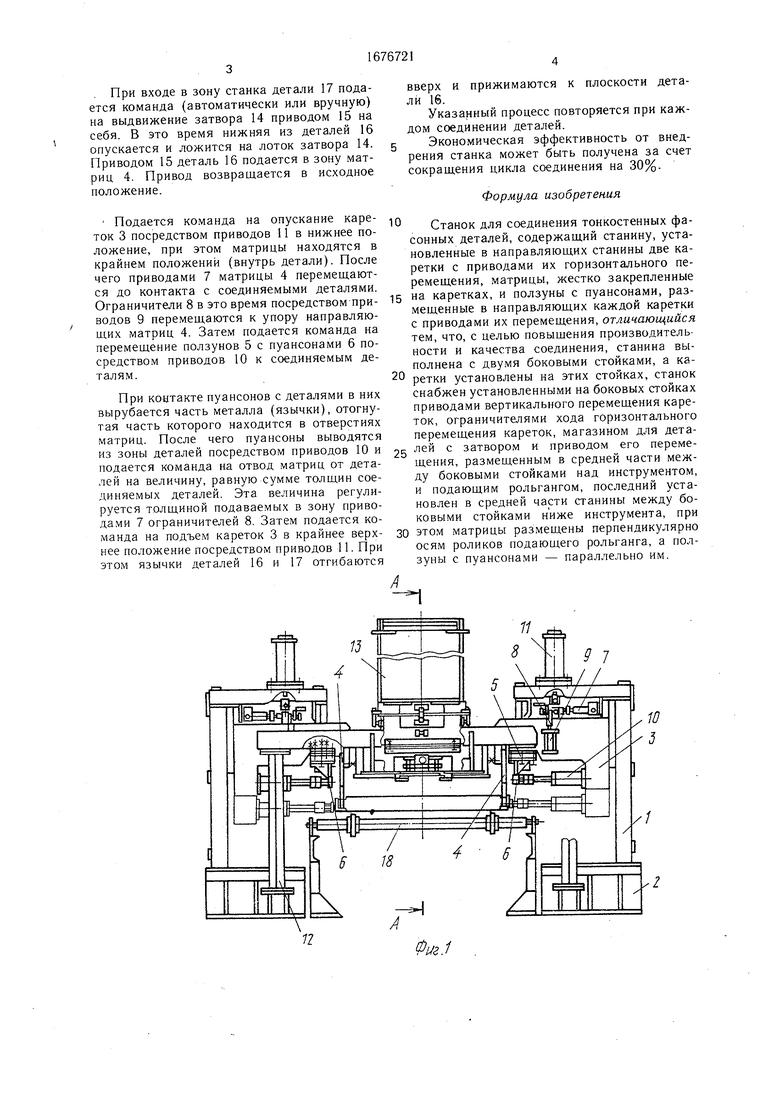

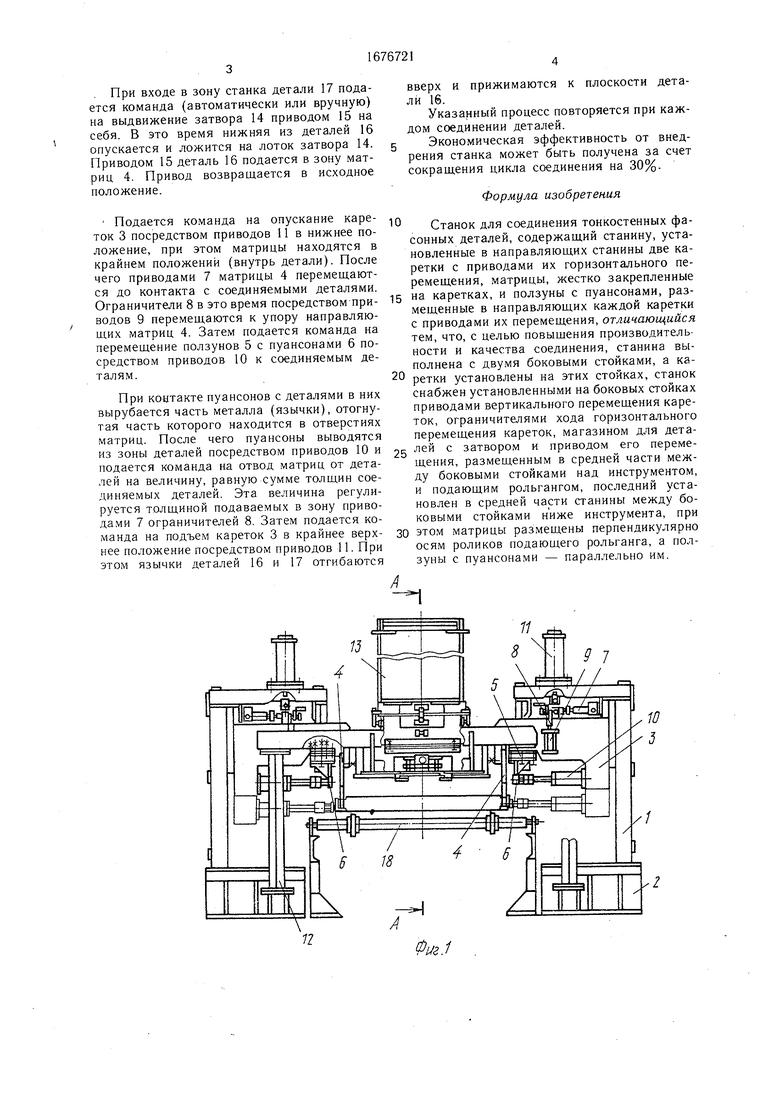

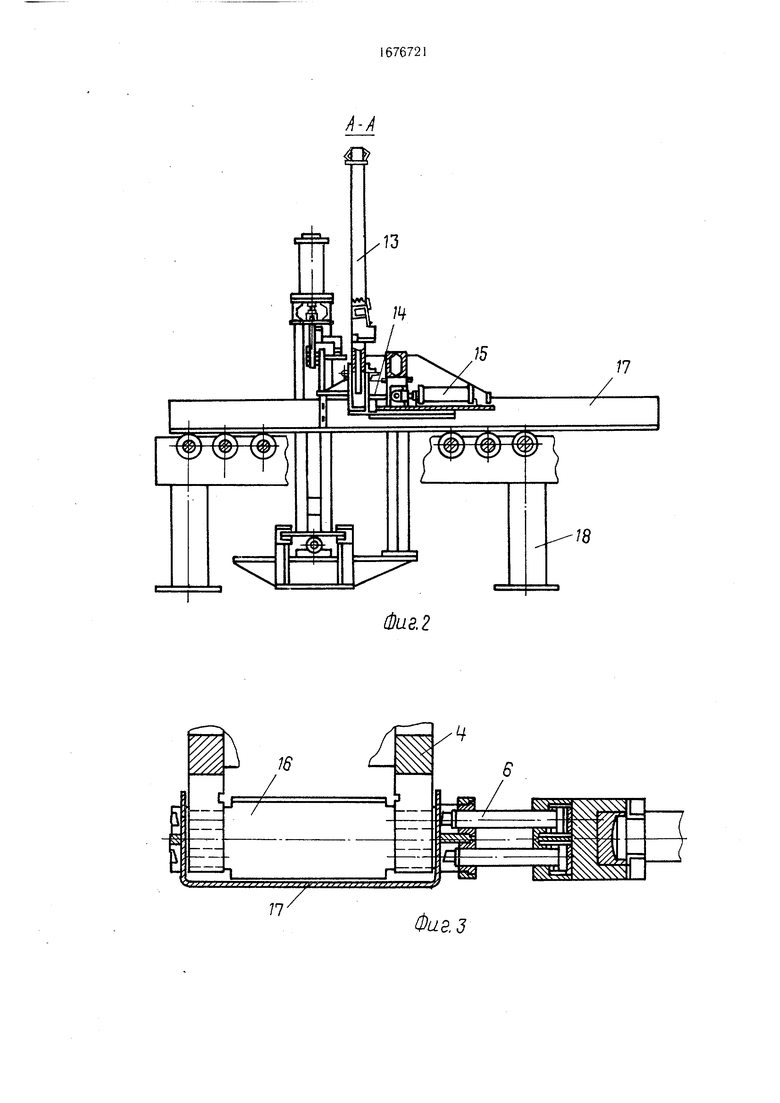

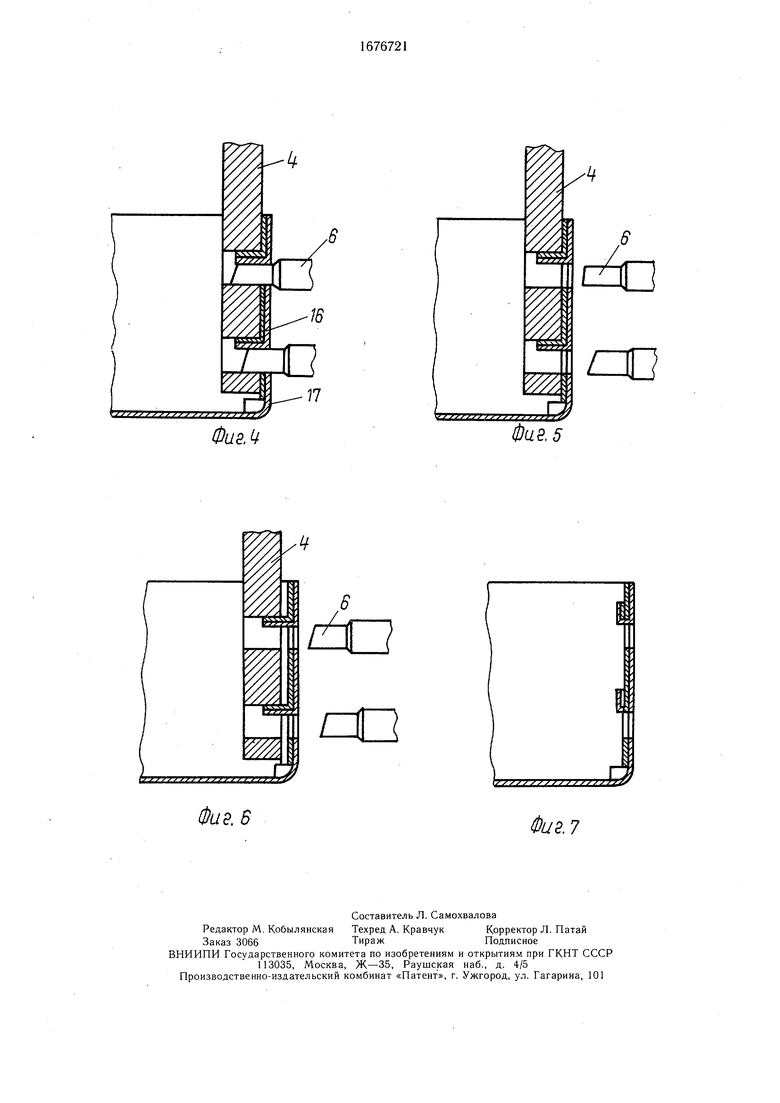

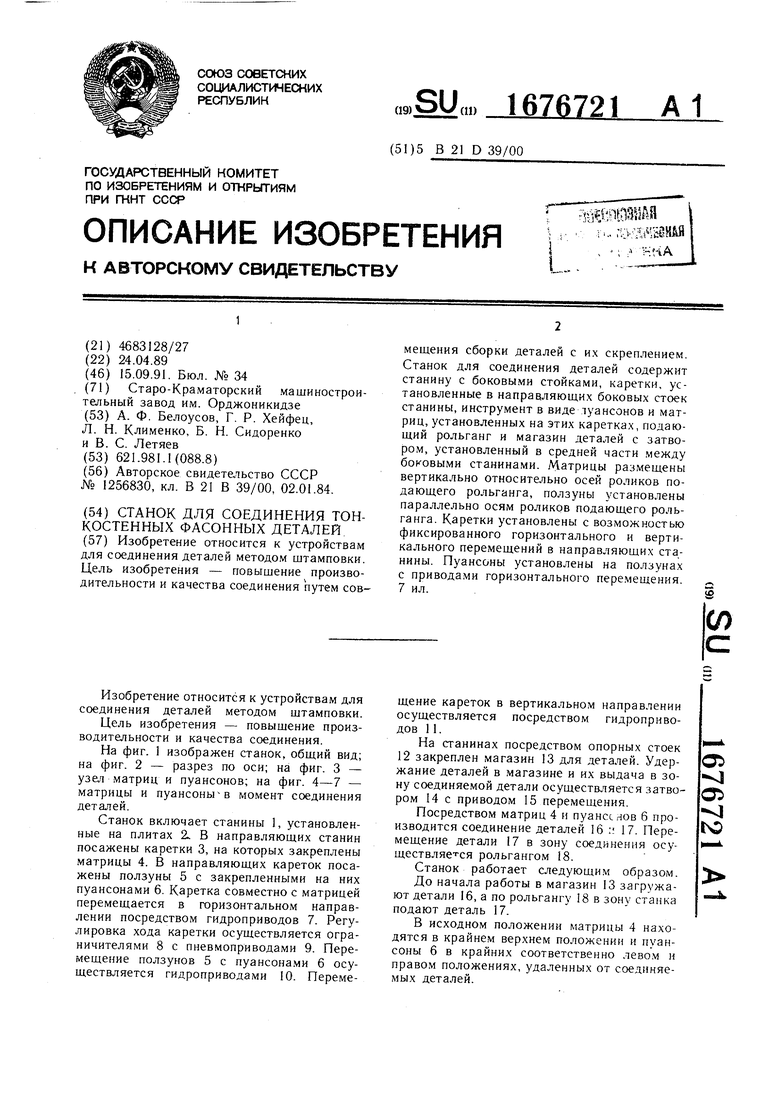

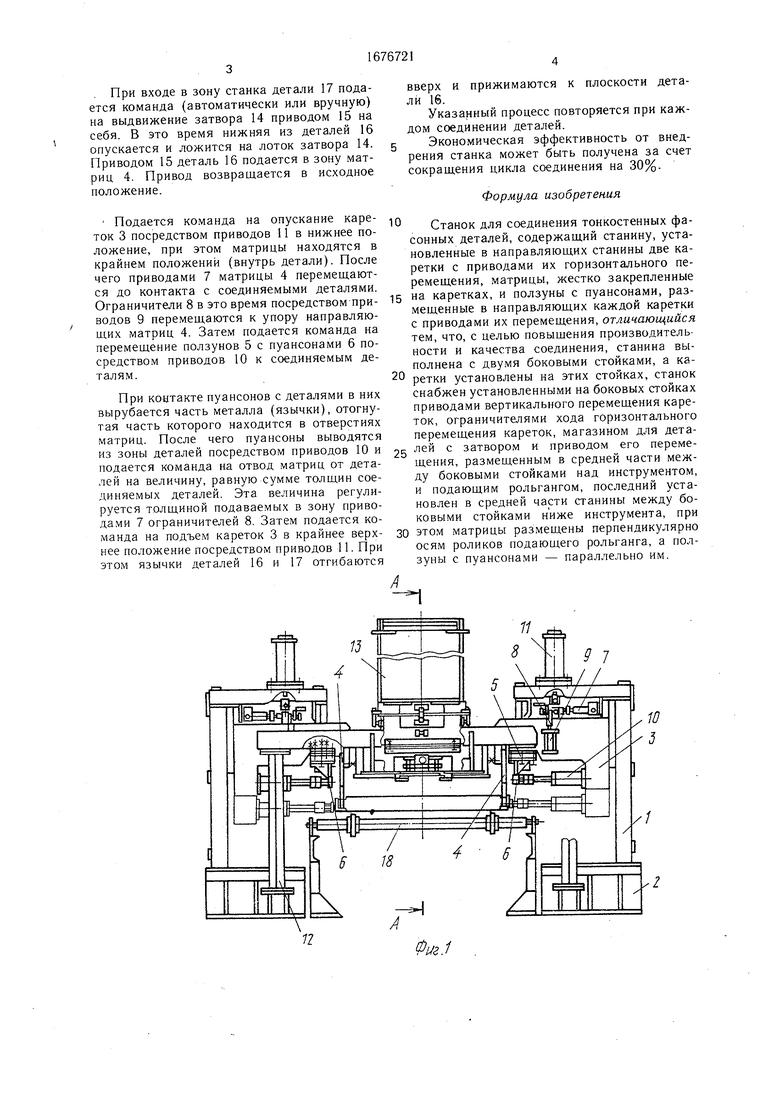

На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез по оси; на фиг. 3 - узел матриц и пуансонов; на фиг. 4-7 - матрицы и пуансоны в момент соединения деталей.

Станок включает станины 1, установленные на плитах 2. В направляющих станин посажены каретки 3, на которых закреплены матрицы 4. В направляющих кареток посажены ползуны 5 с закрепленными на них пуансонами 6 Каретка совместно с матрицей перемещается в горизонтальном направлении посредством гидроприводов 7. Регулировка хода каретки осуществляется ограничителями 8 с пневмоприводами 9. Перемещение ползунов 5 с пуансонами 6 осуществляется гидроприводами 10. Перемещение кареток в вертикальном направлении осуществляется посредством гидроприводов 11.

На станинах посредством опорных стоек 12 закреплен магазин 13 для деталей. Удержание деталей в магазине и их выдача в зону соединяемой детали осуществляется затвором 14 с приводом 15 перемещения

Посредством матриц 4 и пуанссчов 6 производится соединение деталей 16 : 17. Перемещение детали 17 в зону соединения осуществляется рольгангом 18.

Станок работает следующим образом.

До начала работы в магазин 13 загружают детали 16, а по рольгангу 18 в зону станка подают деталь 17.

В исходном положении матрицы 4 находятся в крайнем верхнем положении и пуансоны 6 в крайних соответственно левом н правом положениях, удаленных от соединяемых деталей.

О5

1 о ) к

При входе в зону станка детали 17 подается команда (автоматически или вручную) на выдвижение затвора 14 приводом 15 на себя. В это время нижняя из деталей 16 опускается и ложится на лоток затвора 14. Приводом 15 деталь 16 подается в зону матриц 4 Привод возвращается в исходное положение.

1 Подается команда на опускание кареток 3 посредством приводов 11 в нижнее положение, при этом матрицы находятся в крайнем положении (внутрь детали). После чего приводами 7 матрицы 4 перемещаются до контакта с соединяемыми деталями. Ограничители 8 в это время посредством приводов 9 перемещаются к упору направляющих матриц 4. Затем подается команда на перемещение ползунов 5 с пуансонами 6 посредством приводов 10 к соединяемым деталям.

При контакте пуансонов с деталями в них вырубается часть металла (язычки), отогнутая часть которого находится в отверстиях матриц. После чего пуансоны выводятся из зоны деталей посредством приводов 10 и подается команда на отвод матриц от деталей на величину, равную сумме толщин соединяемых деталей Эта величина регулируется толщиной подаваемых в зону приводами 7 ограничителей 8 Затем подается команда на подъем кареток 3 в крайнее верхнее положение посредством приводов И. При этом язычки деталей 16 и 17 отгибаются

вверх и прижимаются к плоскости детали 16.

Указанный процесс повторяется при каждом соединении деталей.

Экономическая эффективность от внедрения станка может быть получена за счет сокращения цикла соединения на 30%.

Формула изобретения

Станок для соединения тонкостенных фасонных деталей, содержащий станину, установленные в направляющих станины две каретки с приводами их горизонтального перемещения, матрицы, жестко закрепленные

на каретках, и ползуны с пуансонами, размещенные в направляющих каждой каретки с приводами их перемещения, отличающийся тем, что, с целью повышения производитель ности и качества соединения, станина выполнена с двумя боковыми стойками, а каретки установлены на этих стойках, станок снабжен установленными на боковых стойках приводами вертикального перемещения кареток, ограничителями хода горизонтального перемещения кареток, магазином для деталей с затвором и приводом его перемещения, размещенным в средней части между боковыми стойками над инструментом, и подающим рольгангом, последний установлен в средней части станины между боковыми стойками ниже инструмента, при

этом матрицы размещены перпендикулярно осям роликов подающего рольганга, а ползуны с пуансонами - параллельно им.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| ГИБОЧНЫЙ СТАНОК ДЛЯ ЛИСТОВОГО МЕТАЛЛА С ИНСТРУМЕНТАЛЬНЫМ МАГАЗИНОМ | 2019 |

|

RU2767100C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Скобосшивной станок для соединения деревянных поддонов | 1974 |

|

SU516523A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ПОДАЧИ БРЕВЕН РАЗЛИЧНОЙ ДЛИНЫ | 1992 |

|

RU2080245C1 |

| Сверлильно-фрезерный станок для обработки передней стенки мебельных ящиков | 1987 |

|

SU1435430A1 |

| Устройство для термообработки изделий | 1986 |

|

SU1475933A1 |

Изобретение относится к устройствам для соединения деталей методом штамповки. Цель изобретения - повышение производительности и качества соединения путем совмещения сборки деталей с их скреплением Станок для соединения деталей содержит станину с боковыми стойками, каретки, установленные в направляющих боковых стоек станины,инструмент в виде туансонов и матриц, установленных на этих каретках, подающий рольганг и магазин деталей с затвором, установленный в средней части между боковыми станинами. Матрицы размещены вертикально относительно осей роликов подающего рольганга, ползуны установлены параллельно осям роликов подающего рольганга Каретки установлены с возможностью фиксированного горизонтального и вертикального перемещений в направляющих станины. Пуансоны установлены на ползунах с приводами горизонтального перемещения. 7 ил. Ј

Ь,

17

Фае. 2

Фав.З

k

Фиг. Ц

Фа в, 5

&

| Машина для соединения листовых заготовок | 1984 |

|

SU1256830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-04-24—Подача