1

Изобретение относится к скобосшивному станку для соединения деревянных поддонов и может быть использовано в любой отрасли промышленности, связанной с транспортировкой штучных грузов.

Известен скобосшивной станок для соединения деревянных поддонов И-образными скобами, включаюш,ий станину, подвижную раму, на которой смонтированы механизмы вдавливания скоб с пуансонами и направляющими, кондуктор и привод.

Недостатками известного станка являются низкая производительность и низкое качество прошивки.

Цель изобретения - повышение производительности и качества прошивки.

Достигается это тем, что станок снабжен блокировочным механизмом и механизмом съема готовых поддонов, выполненным в виде коромысел и роликов, закрепленных на каретках, установленных в вертикально расположенных направляющих, взаимодействуюших с коромыслами при помощи пальцев, а кондуктор снабжен шарнирно соединенной со станиной крышкой, во внутренней части которой размещены упоры, запорные механизмы с подпружиненными клиньями, дугообразные рычаги, взаимодействующие с пальцами коромысел механизма съема готовых поддонов, и ограничители, установленные на торцах направляющих механизмов вдавливания скоб, между которыми расположены стойки с проушинами, взаимодействующие с подпружиненными клиньями запорных механизмов,

а над крышкой на одном с ней шарнире расположены ограничители, взаимодействующие с Г-образными рычагами, размещенными на станине, причем блокировочный механизм выполнен в виде рычажных тяг, а направляющие механизма вдавливания скоб выполнены с каналами, совмещенными с рабочими торцами пуансонов, над которыми размещены упоры крышек.

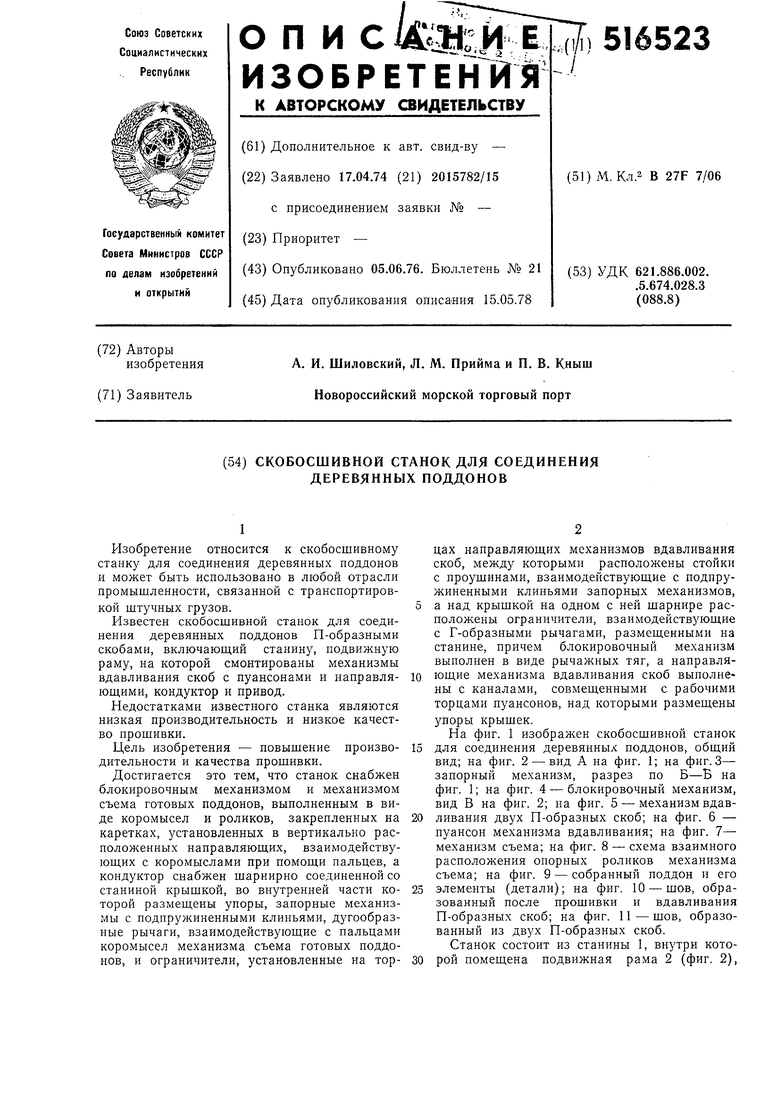

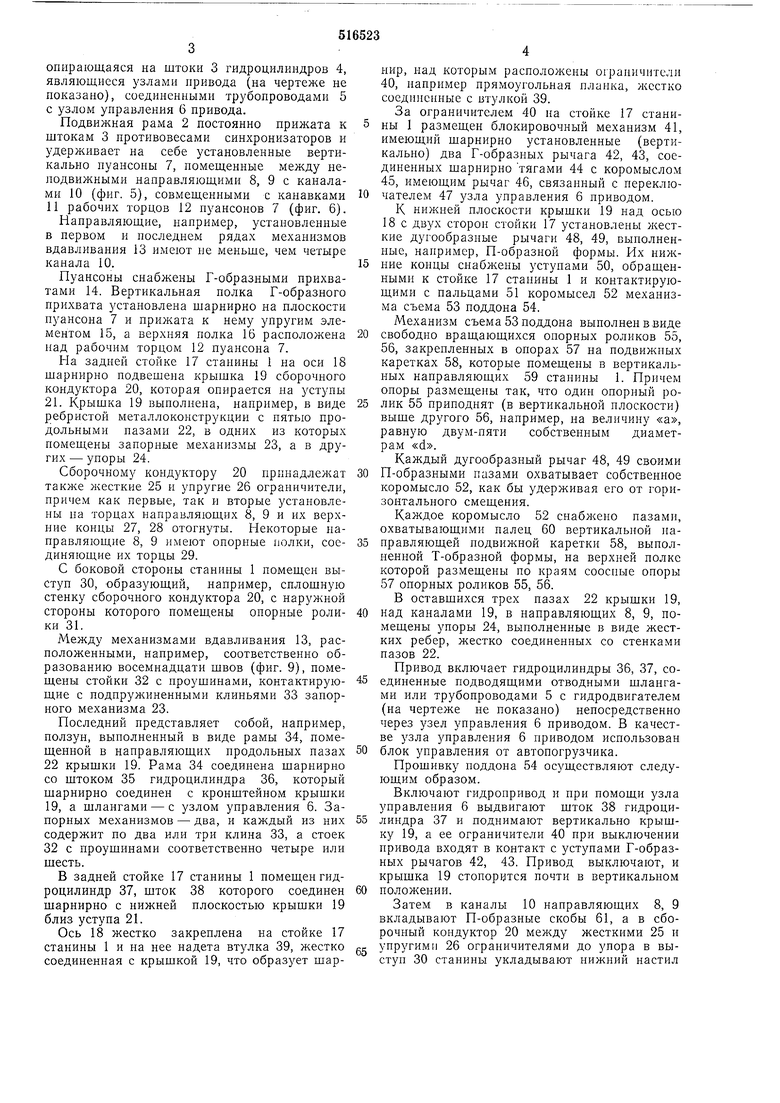

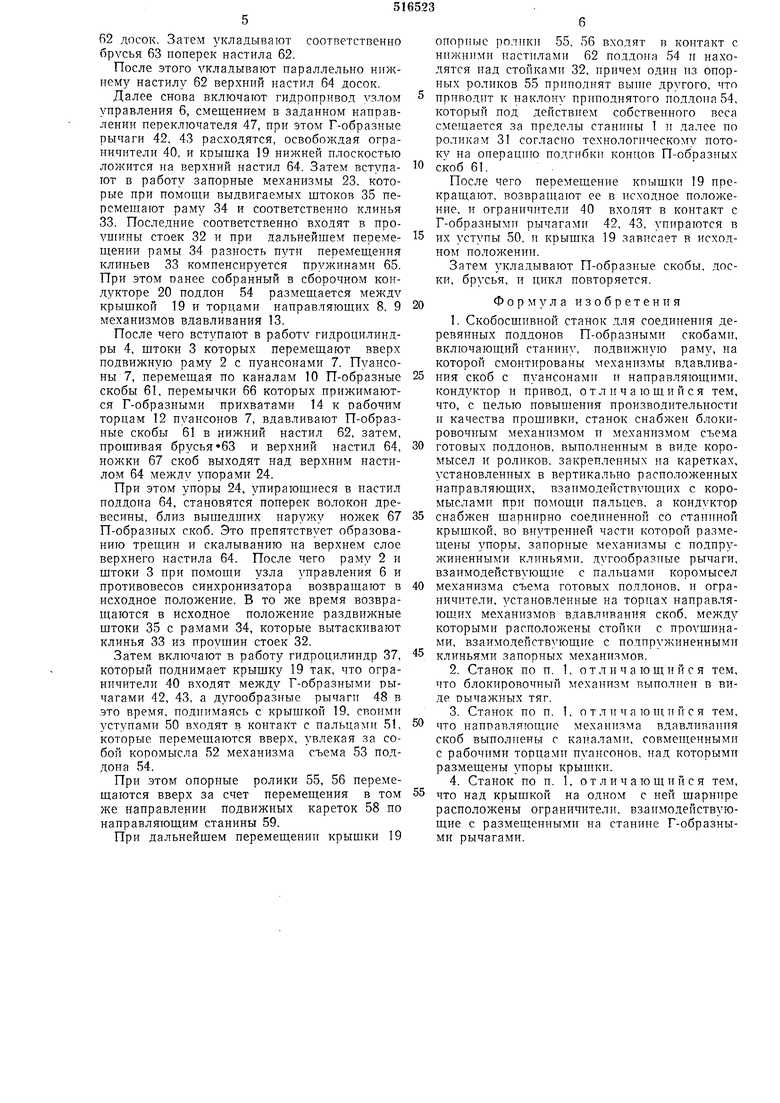

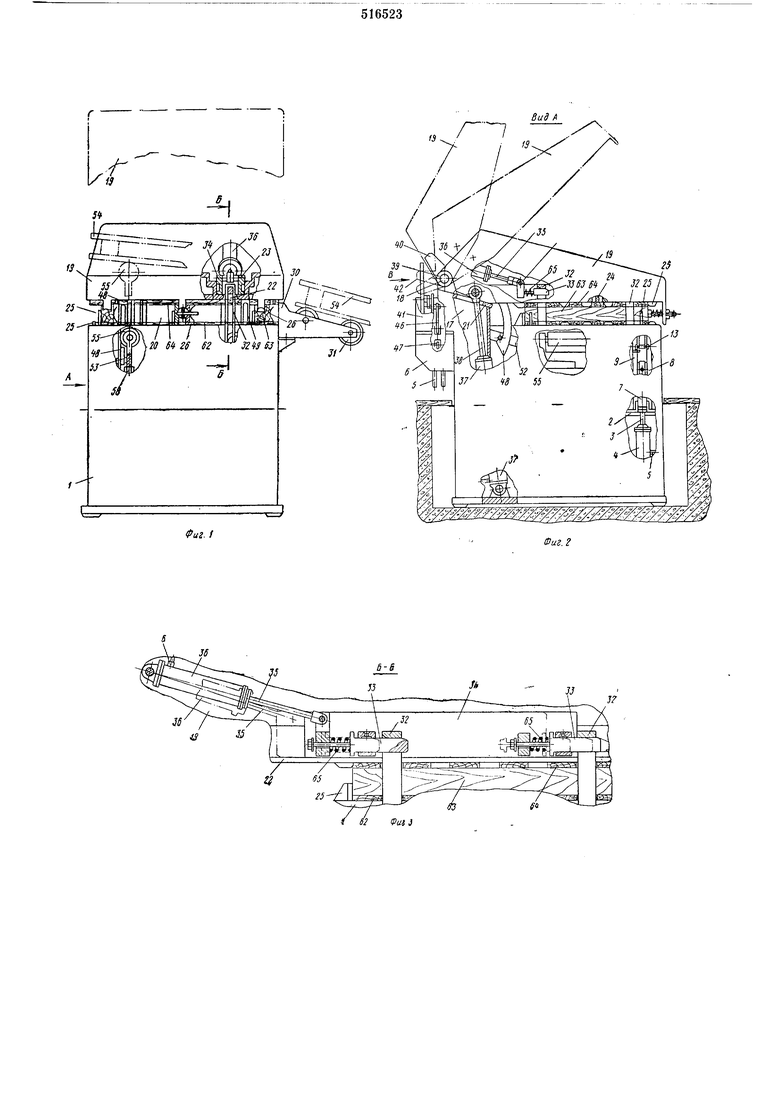

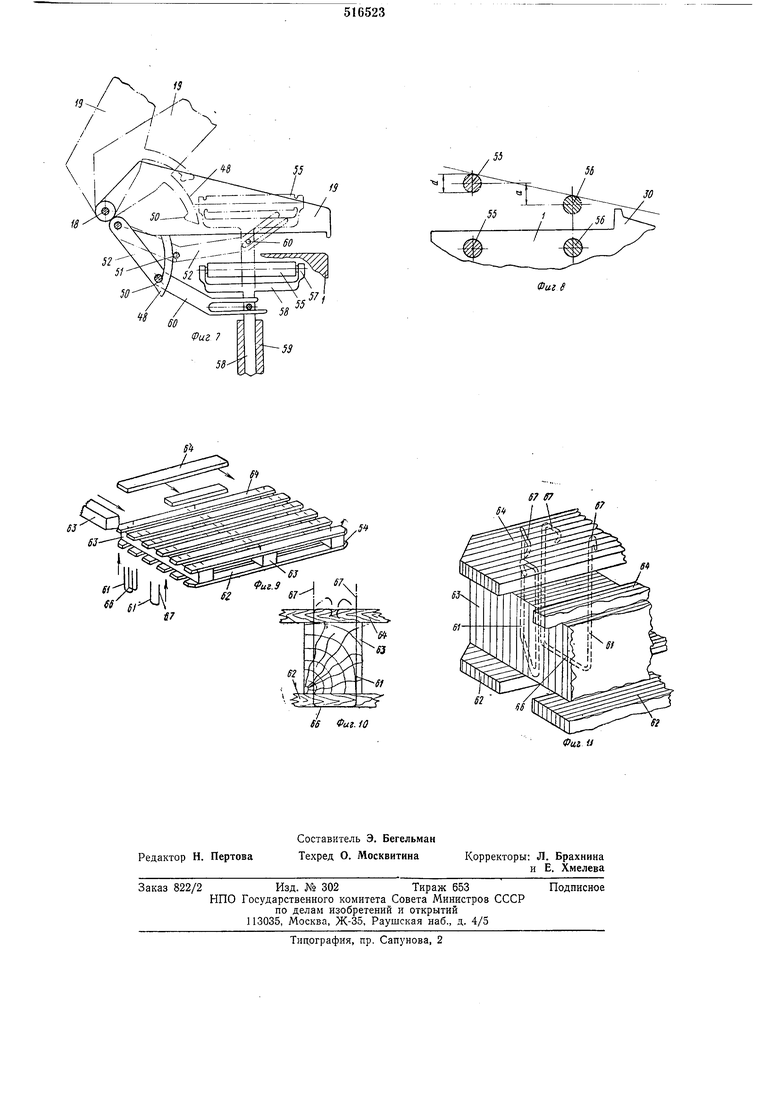

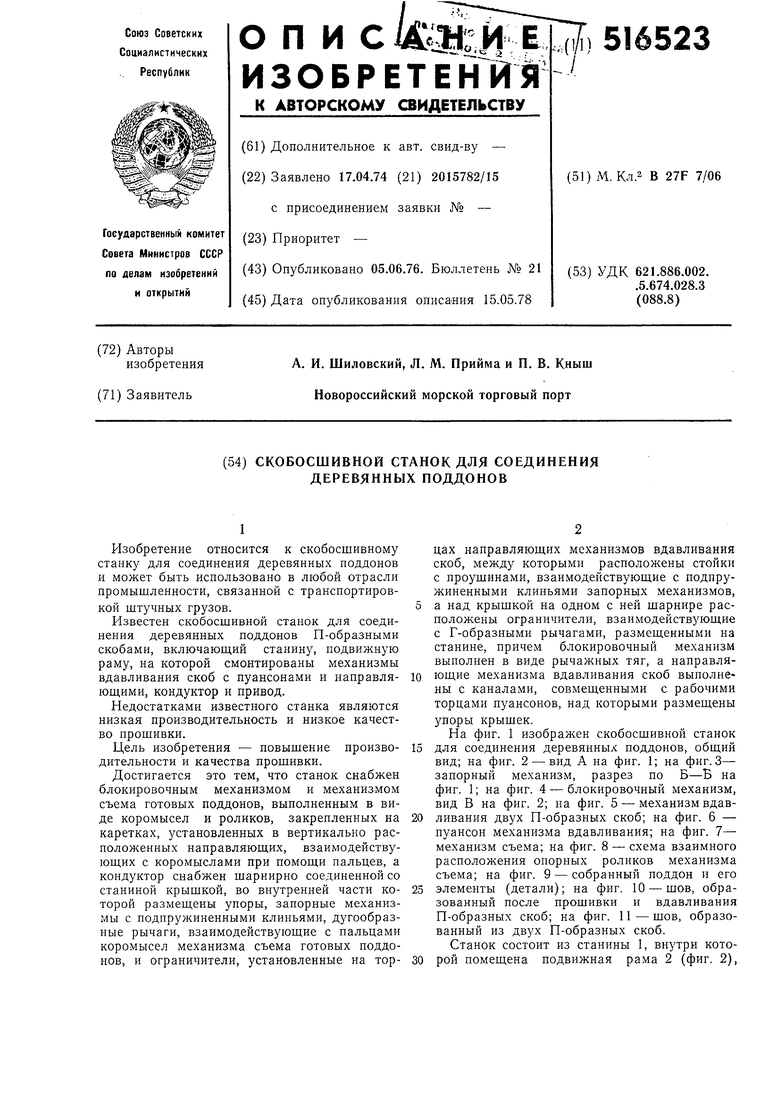

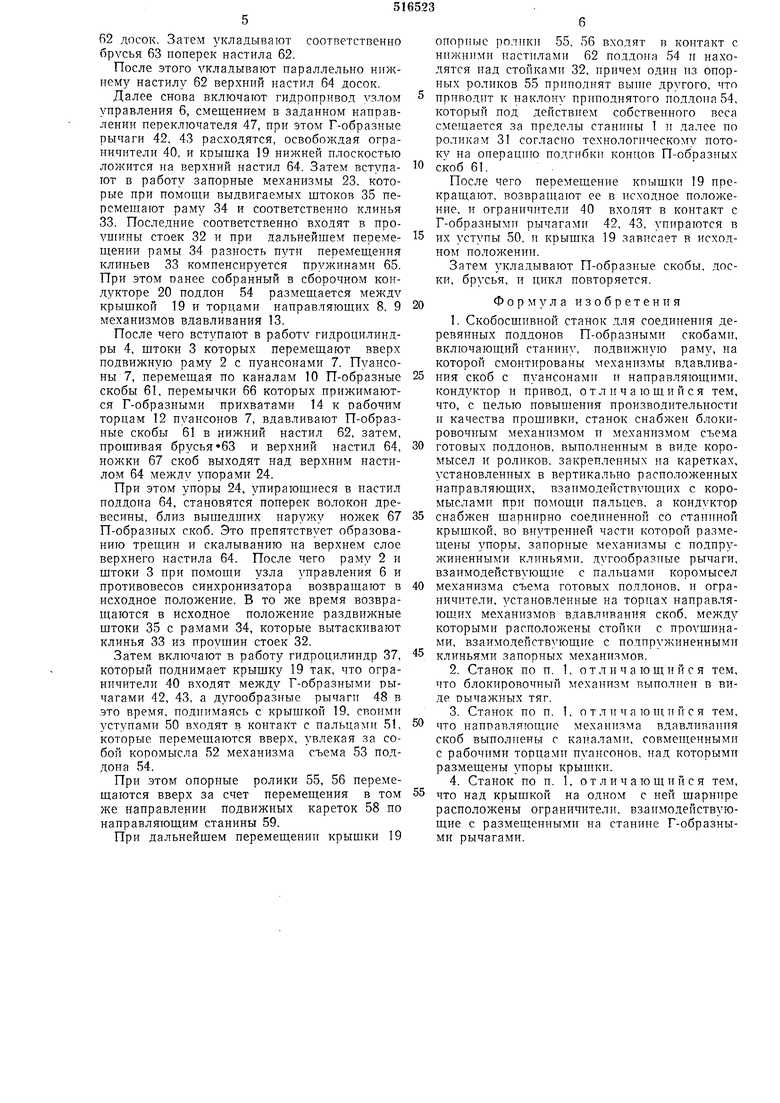

На фиг. 1 изображен скобосшивной станок

для соединения деревянных поддонов, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3- запорный механизм, разрез по Б-Б на фиг. 1; на фиг. 4 - блокировочный механизм, вид Б на фиг. 2; на фиг. 5 - механизм вдавливания двух П-образных скоб; на фиг. 6 - пуансон механизма вдавливания; на фиг. 7- механизм съема; на фиг. 8 - схема взаимного расположения опорных роликов механизма съема; на фиг. 9 - собранный поддон и его

элементы (детали); на фиг. 10 - шов, образованный после прошивки и вдавливания П-образных скоб; на фиг. 11 - шов, образованный из двух П-образных скоб. Станок состоит из станины 1, внутри которой помещена подвижная рама 2 (фиг. 2), 3 опирающаяся на штоки 3 гидроцилиндров 4, являющиеся узлами иривода (на чертеже не показано), соединенными трубопроводами 5 с узлом управления 6 привода. Подвижная рама 2 постоянно прижата к5 штокам 3 противовесами синхронизаторов и удерживает на себе установленные вертикально пуансоны 7, номещеииые между неподвижными направляющими 8, 9 с каналамн 10 (фиг. 5), совмещенными с канавкамиЮ 11 рабочих торцов 12 нуансонов 7 (фиг. 6). Направляющие, например, установленные в первом и последнем рядах механизмов вдавливания 13 имеют не меньще, чем четыре канала 10.15 Пуансоны снабжены Г-образными прихватами 14. Вертикальная полка Г-образного нрихвата установлена щарнирно на плоскости пуансона 7 и прижата к нему упругим элементом 15, а верхняя полка 16 расположена20 над рабочим торцом 12 пуансона 7. На задней стойке 17 станины 1 на оси 18 щарнирно подвешепа крышка 19 сборочного кондуктора 20, которая опирается на уступы 21. Крышка 19 выполнепа, например, в виде25 ребристой металлоконструкции с пятью продольными пазами 22, в одних из которых номещены запорные механизмы 23, а в других - упоры 24. Сборочному кондуктору 20 принадлежат30 также жесткие 25 и упругие 26 ограничители, причем как первые, так и вторые установлены на торцах направляющих 8, 9 и их верхние концы 27, 28 отогнуты. Некоторые направляющие 8, 9 имеют опорные полки, сое-35 диняющие их торцы 29. С боковой стороны станины 1 помещен выступ 30, образующий, например, сплощную стенку сборочного кондуктора 20, с наружной стороны которого помещены опорные роли-40 ки 31. Между механизмами вдавливания 13, расположенными, например, соответственно образованию восемнадцати швов (фиг. 9), помещены стойки 32 с проушинами, контактирую-45 щие с подпружиненными клиньями 33 занорного механизма 23. Последний представляет собой, нанример, ползун, выполненный в виде рамы 34, помещенной в направляющих нродольных пазах50 22 крышки 19. Рама 34 соединена шарнирно со штоком 35 гидроцилиндра 36, который шарнирно соединен с кронштейном крышки 19, а шлангами -с узлом управления 6. Запорных механизмов - два, и каждый из них55 содержит по два или три клина 33, а стоек 32 с проушинами соответственно четыре или шесть. В задней стойке 17 станины 1 помещен гидроцилиндр 37, щток 38 которого соединен60 шарнирно с нижней плоскостью крышки 19 близ уступа 21. Ось 18 жестко закреплена на стойке 17 станины 1 и на нее надета втулка 39, жесткоgg соединенная с крышкой 19, что образует шар4нир, над которым расноложены ограничители 40, например прямоугольная нланка, жестко соединенные с втулкой 39. За ограничителем 40 на стойке 17 станнны 1 размещен блокировочный механизм 41, имеющий щарнирно установленные (вертикально) два Г-образных рычага 42, 43, соединенных шарнирно тягами 44 с коромыслом 45, имеющим рычаг 46, связанный с переключателем 47 узла управления 6 приводом. К нижней плоскости крышки 19 над осью 18 с сторон стойки 17 установлены жесткие дугообразные рычаги 48, 49, вынолненные, например, П-образной формы. Их нижние концы снабжены уступами 50, обращеннымн к стойке 17 станины 1 и контактирующими с пальцами 51 коромысел 52 механизма съема 53 поддона 54. Механизм съема 53 поддона выполнен в.виде свободно вращающихся опорных роликов 55, 56, закрепленных в онорах 57 на подвижных каретках 58, которые номещены в вертикальных направляющих 59 стапины 1. Нрнчем опоры размещены так, что один опорный ролик 55 приноднят (в вертикальной плоскости) выше другого 56, например, на величину «а, равную двум-пяти собственным диаметрам «d. Каждый дугообразный рычаг 48, 49 своими П-образными пазами охватывает собственное коромысло 52, как бы удерживая его от горизонтального смещения. Каждое коромысло 52 снабл :еио пазами, охватывающими палец 60 вертикальной иаправляющей подвижной каретки 58, выполиенной Т-образной формы, на верхней полке которой размещены по краям сооспые опоры 57 опорных роликов 55, 56. В оставщихся трех назах 22 крыщки 19, над каналами 19, в направляющих 8, 9, помещены упоры 24, выполненные в виде жестких ребер, жестко соединенных со стенками пазов 22. Привод включает гидроцилиндры 36, 37, соединенные подводящими отводными шлангами или трубопроводами 5 с гидродвигателем (па чертеже не показано) непосредственно через узел управления 6 приводом. В качестве узла управления 6 приводом использован блок управления от автопогрузчика. Прошивку поддона 54 осзществляют следующим образом. Включают гидропривод и при помощи узла управления 6 выдвигают шток 38 гидроцилиндра 37 и поднимают вертикально крышку 19, а ее ограничители 40 при выключении привода входят в контакт с уступами Г-образных рычагов 42, 43. Привод выключают, и крышка 19 стопорится почти в вертикальном положении. Затем в каналы 10 направляющих 8, 9 вкладывают П-образпые скобы 61, а в сборочный кондуктор 20 между жесткими 25 и упругими 26 ограничителями до упора в выступ 30 станины укладывают нижний настил 62 досок. Затем укладывают соответственно брусья 63 поперек настила 62. После этого укладывают параллельно нижнему настилу 62 верхний настил 64 досок. Далее снова включают гидропривод УЗЛОМ управления 6, смещениелт в заданном направлении переключателя 47, при этом Г-образные рычаги 42, 43 расходятся, освобождая ограничители 40, и крышка 19 нижней плоскостью ложится па верхний пастил 64. Затем вступают в работу запорные механизмы 23, которые при помощи выдвигаемых штоков 35 перемешают раму 34 и соответственно клинья 33. Последние соответственно входят в проушины стоек 32 и при дальнейшем перемещении рамы 34 разность пути перемещения клиньев 33 компенсируется пружинами 65. При этом оанее собранный в сборочном кондукторе 20 поддон 54 размешается между крышкой 19 и торцами направляюших 8, 9 механизмов вдавливания 13. После чего вступают в работу гидроцилиндры 4, штоки 3 которых перемещают вверх подвижную раму 2 с пуансонами 7. Пуансоны 7, перемещая по каналам 10 П-образные скобы 61, перемычки 66 которых прижимаются Г-образными прихватами 14 к рабочим торцам 12 пуансонов 7, вдавливают П-образпые скобы 61 в нижний настил 62, затем, прошивая брусья «63 и верхний пастил 64, ножки 67 скоб выходят над верхним настилом 64 между упорами 24. При этом упоры 24, упирающиеся в настил поддопа 64, становятся поперек волокон древесины, близ вышедших наружу ножек 67 П-образных скоб. Это препятствует образованию трещин и скалыванию на верхнем слое верхнего настила 64. После чего раму 2 и щтоки 3 при помощи узла управления 6 и противовесов синхронизатора возвращают в исходное положение. В то же время возвращаются в исходное положение раздвижные щтоки 35 с рамами 34, которые вытаскивают клинья 33 из проущин стоек 32. Затем включают в работу гидроцилиндр 37, который поднимает крышку 19 так, что ограничители 40 входят между Г-образными рычагами 42, 43, а дугообразные рычаги 48 в это время, поднимаясь с крыщкой 19, свопми уступами 50 входят в контакт с пальцами 51, которые перемещаются вверх, увлекая за собой коромысла 52 механизма съема 53 поддона 54. При этом опорные ролики 55, 56 перемещаются вверх за счет перемещения в том же направлении подвижных кареток 58 по направляющим станины 59. При дальнейщем перемещении крыщки 19 опорные ролики 55, 56 входят в контакт с нижними настилами 62 поддона 54 и находятся над стойками 32, причем один из опорных роликов 55 приподнят вытие другого, что приводит к наклону приподнятого поддотта 54, который под действием собственного веса смещается за пределы станины 1 и далее по роликам 31 согласно технологическому потоку на операцпю подгибктт концов П-образпых скоб 61. После чего перемещение кпыщки 19 прекращают, возвращают ее в ттсходное положение, и ограничители 40 входят в контакт с Г-образными рычагами 42, 43, упираются в их уступы 50, и крыщка 19 зависает в исходном положении. Затем укладывают П-образные скобы, доски, брусья, и цикл повторяется. Формула изобретения 1.Скобосшивной станок для соединения деревянных поддонов П-образнымн скобамн, включающий станину, подвижную раму, на которой смонтированы механизмы вдавливания скоб с пуансонами и направляющими, кондуктор и привод, отличающийся тем, что, с целью повышения производительности и качества прощивки, станок снабжен блокировочным механизмом и механизмом съема готовых поддонов, выполненным в виде коромысел и роликов, закрепленных на каретках, Зстановленных в вертикально расположенных направляющих, взаимодействующих с коромыслами при помощи пальцев, а кондуктор снабжен шарнирно соединенной со станиной крышкой, во внутренней части которой размещены упоры, запорные механизмы с подпружиненными клиньями. .г1Угообразиые рычаги, взаимодействующие с пальцами коромысел механизл а съема готовых поддонов, и ограничители, установленные на торцах направляющих механизмов вдавливания скоб, между которыми расположены стойки с проущинами, взаимодействующие с подпружиненными клиньями запорных механизмов. 2.Станок по п. 1, отличающийся тем, что блокировочный механизм выполнен в виде оьтчажных тяг. 3.Станок по п. 1, о т л и ч а ю nui и с я тем, что направляющие механизма вдавливатптя скоб выиолненьт с катталамп, совмещенными с рабочими торцами пуансонов, над которыми размещены упоры крышки. 4.Станок по п. 1, о т л и ч а ю щ и и с я тем, что над крыщкой на одном с ней щарнтгре расположены ограничители, взаимодействующие с размещенными на станине Г-образными рычагами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скобосшивной станок для соединения деревянных поддонов | 1976 |

|

SU574325A2 |

| Скобосшивной станок для соединения деревянных поддонов | 1976 |

|

SU548418A2 |

| Скобосшивной станок для соединения деревянных поддонов П-образными скобами | 1981 |

|

SU950523A1 |

| Поточно-механизированная линия сшивки поддонов | 1976 |

|

SU655531A1 |

| Скобосшивной станок | 1976 |

|

SU636081A1 |

| Поточно-механизированная линия сшивки поддонов | 1974 |

|

SU516524A1 |

| Устройство для изготовления деревянных поддонов | 1985 |

|

SU1323388A1 |

| Устройство для механического вдавливания П-образных скоб | 1985 |

|

SU1248800A1 |

| Механизм вдавливания п-образных скоб к скобосшивной головке | 1974 |

|

SU516525A1 |

| Механихм синхронизации | 1976 |

|

SU577127A1 |

Фигл

23

Фаг 6

53

58ts Фиг. 10

S6

JO

Фиг f

S7 ff7

51

«

fl

Авторы

Даты

1976-06-05—Публикация

1974-04-17—Подача